深井矿压与采动影响巷道支护研究

2020-09-01包常胜

包常胜,张 巍

(沈阳焦煤股份有限公司红阳三矿,辽宁 沈阳 110100)

深井开采矿压问题一直是影响矿山开发利用的重要因素,根据现有经验可知,我国矿业开采深度以8m/年~12m/年速度增加,而东部矿区的开采深度会达到10-25m/年,随着矿井的向下延伸,深井支护问题日益突显。特别是,深井回采巷道从掘出到工作面回采变形明显且剧烈,巷道围岩表现出高地应力、高渗透压、强流变、强烈开采扰动等,导致深井巷道支护问题成为采矿安全、高效开采的关键[1,2]。

井田位于辽河平原东部,井田面积49.11km2,矿井现开采深度在785m~1120m之间,最大水平主应力达到37MPa,深井开采因此面临着高地应力挑战,现根据工程实例对深井矿压显现规律进行分析,并研究相应支护解决办法。

1 工程概况

试验工程地点选取北二1210-2工作面(1#)运输顺槽中部200m段开展实验研究,巷道掘进期间支护采用锚杆、金属网、钢带、U型钢腿联合支护。该段巷道位于上部采空区遗留煤柱范围内,在工作面回采期间受超前支撑应力与上幅煤柱应力影响区,巷道变形较为严重。为提高巷道支护强度,减少回采巷道变形,保证工作面的安全高效回采,对该条回采巷道进行矿压研究和支护试验。

2 深井巷道矿压的显现规律分析

2.1 回采动压影响应力分析

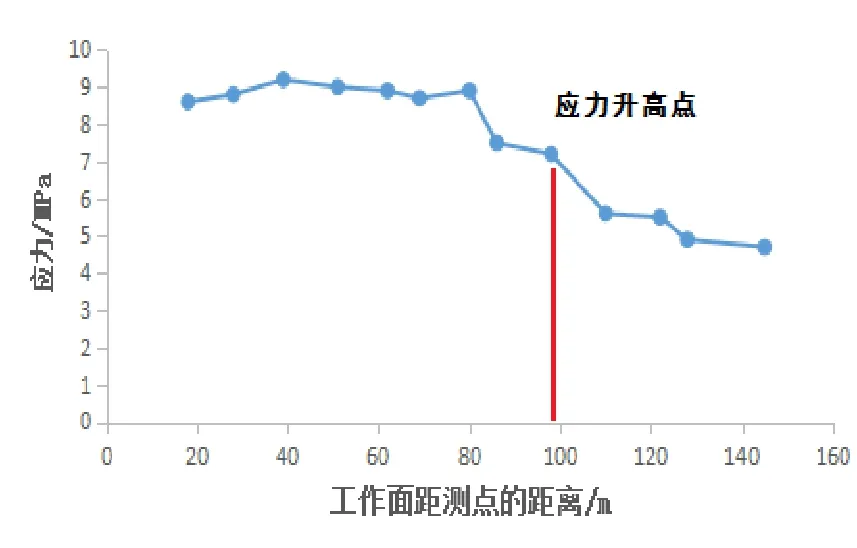

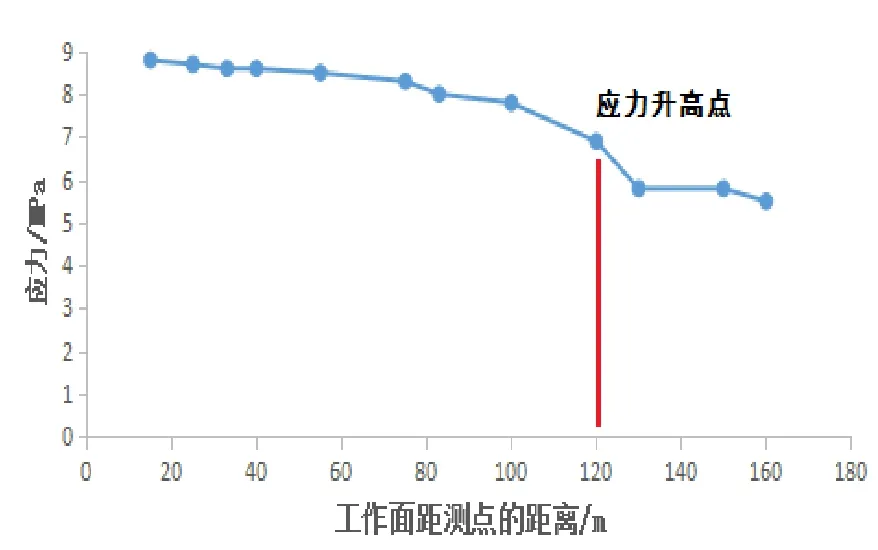

为加强巷道高应力影响区域研究,对柱体内部应力变化状况进行监测,设计在北二1210-2工作面(1#)运输顺槽软帮矿层间隔30m布置一组应力在线监测测点,每组两个测点、间距2m,埋设深度分别为8m、12m,布置长度随着回采超前工作面不少于200m。通过对应力测点随采动影响的变化分析,总结出工作面前方煤体应力的变化趋势,见图1、2。

图1 运输顺槽应力监测测点7-1#

图2 运输顺槽应力监测测点11-1#

通过分析,在工作面回采期间,随着采空区域的不断扩大,采空区上方岩层垂直应力向采场周围实体煤转移,在采空区四周形成一定范围的支撑压力区,巷道周边固体矿物由原岩的三向主应力状态变为双向甚至单向受力,使周边产生不同程度的破坏,集中应力逐渐向煤体深处转移。在开采过程中,回采巷道应力升高区的压力引起煤体变形,对巷道维护及顶板管理有这直接重要的影响。根据图1顺槽7-1#测点应力值在距工作面100m时,数值开始上升,在距工作面35m时达到峰值;图2顺槽11-1#测点应力值在距工作面120m时,监测数值开始升高,在距工作面20m左右达到峰值。根据监测分析,工作面回采期间前方0m至120m为采动应力影响范围,其中距工作面20m~35m附近区域为应力峰值区域。

2.2 该段回采巷道矿压显现特点

上幅煤层开采引起回采空间周围岩层应力重新分布造成煤柱区域应力集中,应力通过深部岩层传递,严重影响下层巷道的稳定。从巷道表面位移观测数据分析,该为减少该段巷道受工作面的超前支撑应力及上覆煤柱应力叠加影响,巷道溃帮、底鼓明显,需要对巷道进行扩帮、拉底、补强支护。

3 深井回采巷道支护技术研究

3.1 深井巷道围岩控制技术

(1)改善围岩控制理念,改进围岩支护技术,探明覆岩活动规律,避免应力过度集中,减少围岩变形量,充分发挥围岩自承能力的同时采取必要的卸压措施,变被动防范为主动控制,积极维护巷道的安全稳定[3]。

(2)加大对深部围岩结构和岩层属性的勘查力度,通过实验室岩石物理力学实验摸清岩体的内部结构和基本属性,为现场施工提供资料参考;巷道支护过程中尽量采用联合支护,借助锚杆、锚喷、锚索的锚固作用对巷道围岩进行定点加固,采用U型钢、梯形棚、工字钢等钢棚支护对巷道围岩的松动破坏进行二次加固,防止围岩发生较大变形,限制围岩向深层破坏。

(3)由于受地压的高应力、深部工作面采动影响作用,深井巷道周围的原岩已转化为软岩状态,围岩变形特征主要表现为持续时间长、顶底板及两帮位移量大、U型棚变形严重达不到支护效果,巷道整体变形严重。因此,应用“开窗口”卸压技术,利用“先让后抗”、“先柔后刚”的支护原理,实施开帮卸压控制围岩大变形的应力转移新技术,改善巷道的承压状态,使巷道始终处于零压状态、减压状态。

(4)应用恒阻大变形锚索,解决深井巷道受煤柱集中应力、回采应力等多种应力叠加影响的问题,可以有效应对巷道顶板变形量大、高应力的支护特点,持续提供巷道顶板主动支护强度,降低对两帮压力的传导,同时配合U型钢棚等复合支护工艺,确保了卸压后二次支护期间巷道的正常使用。

3.2 工程试验应用

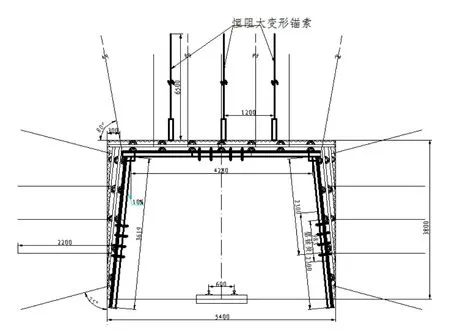

针对北二1210-2工作面(1#)运输顺槽巷道应力影响特点,在该段巷道距工作面120m距离前进行扩帮、拉底等扩修施工,为满足运输顺槽综采设备移动空间要求,扩修后巷道达到断面5.4m×3.5m,并施工锚杆、恒阻大变形锚索及U钢可缩梯形棚加强支护,具体支护形式如下(见图3)。

3.2.1 施工帮锚杆

巷道扩面翻修后,重新补打帮锚杆加强巷帮支护。设计锚杆选用MSGLD-335/20型ø20mm×2.2m的等强锚杆,间距为800mm、排距800mm,锚杆长度2200mm,每孔增加两个锚固剂,锚杆外露长度为10mm~40mm,保证托盘紧贴岩壁与煤壁,严禁出现松动等情况。

3.2.2 补打顶板恒阻大变形锚索

因试验巷道位于煤柱应力影响区域范围内,工作面回采期间受到采动应力二次影响,巷道原顶板锚索失效,为加强顶板支护强度,设计补打恒阻大变形锚索提高支护强度。设计顶板恒阻锚索每排布置三根,排距为1.6m、间距为1.5m。所选用的锚索为21.7×6500mm钢绞线为7股钢丝扭制配用20mm厚铁板加工的托盘。每根锚索均使用3根锚固剂,预紧力270kN。允许锚索外露的长度在250mm以上,在施工结束后,用扩孔钻头做扩孔施工,设置扩眼长度0.6m。扩孔结束后安装锚索,锚固1h以上后将托盘套在恒阻器上,并使恒阻器通过外露的锚索线,此时恒阻器紧紧贴在岩壁上。

3.2.3 挂金属网

金属网采用8#铁线编制成的70mm×80mm网孔,规格5m×1.1m。网片搭接长度在150mm以上,每隔150mm~200mm使用联网工具将搭接处两片金属网拧紧成扣,且必须拧紧不少于2圈。

3.2.4 架设U钢棚

设计U钢棚梁长度为4600mm,两节棚梁的长度为3m,搭接长度1400mm,搭接位置用六道卡子固定好。在棚脚位置选择可伸缩的捧腿,长度3900mm左右;棚腿搭接长度为1170mm以上,设置叉角25%,棚距为1000m。刹帮柈6根、顶柈6根均匀布置,且二层柈以上,木柈接帮、接顶,棚梁上拉筋2道距梁端1.5m以内。

图3 北二1210-2(1#)运输顺槽翻修支护设计图

3.3 巷道变形观测情况

本次工程试验扩面翻修、支护完成后,在顺槽沿着走向每间隔20m位置设置一组观测点,通过观测点对巷道变形情况进行评估。最终观测结果显示,巷道表面位移变形量较小,巷道矿压显现情况得到有效控制,取得预期效果。

4 结语

本文从红阳三矿采动影响回采巷道矿压显现情况分析入手,通过对深井回采巷道支护应用试验可知,在采用巷道扩面支护工艺后,巷道变形情况得到显著改善,是深井高应力巷道支护中的成功案例,对于其他煤矿相似条件的支护有一定借鉴意义。