铅冶炼技术升级改造及处理锌冶炼浸出铅银渣实践

2020-09-01陈锦安

陈锦安,徐 磊

(1.铜陵有色金属集团控股有限公司技术中心,安徽 铜陵 244000;2.铜陵有色设计研究院有限责任公司,安徽 铜陵 244000)

某铅锌冶炼厂于2008年和2011年分别建成了年产10万吨电铅和10万吨电锌生产线各一套。铅冶炼采用硫化铅精矿氧气底吹炉熔炼—鼓风炉还原工艺生产粗铅,配套8万吨/年双转双吸工艺制硫酸装置一套;锌冶炼采用硫化锌精矿焙烧—热酸浸出—低污染黄钾铁矾炼锌工艺,配套20万吨/年双转双吸工艺制硫酸装置一套。为认真执行国家《铅锌行业规范条件(2015)》,推动铅锌行业结构调整和产业升级,对铅冶炼进行技术升级改造,采用了富氧底吹炉熔池熔炼—液态高铅渣侧吹炉直接还原—烟化炉还原回收锌工艺,同时处理锌冶炼浸出铅银渣[1],2017年7月获得环评批复后,经过一年的建设,于2018年7月投产成功,现已稳定运行,提升了工艺技术、资源综合利用和节能环保水平,达到了预期效果。

1 铅冶炼技术升级改造方案

1.1 原料

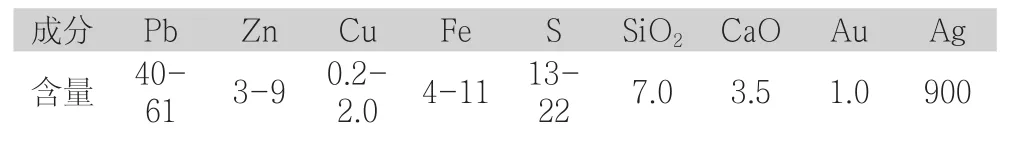

原料为铅精矿和铅银渣,铅精矿外购,铅银渣为本企业锌冶炼浸出渣,主要化学成分见表1、表2。

表1 铅精矿主要化学成分%

铅精矿、干燥脱水后的铅银渣、返料、熔剂、煤(热量不够时需补充)等经配料,进入底吹炉熔炼。

1.2 工艺

改造后,具有工艺先进、流程短、生产效率高、占地少、劳动强度小等特点。

1.2.1 工艺方案

按照《铅锌行业规范条件(2015)》要求,升级改造采用先进的富氧熔池熔炼—液态高铅渣直接还原工艺生产粗铅,即利用已有氧气底吹炉熔炼及配套双转双吸工艺制硫酸装置,新建氧气侧吹炉(替代鼓风炉)还原底吹炉液态高铅渣、烟化炉还原侧吹炉高温熔渣回收锌系统,并完善资源综合利用、余热回收利用和环保设施,形成“氧气底吹炉熔池熔炼—氧气侧吹炉还原—烟化炉回收锌”三炉熔融连续冶炼工艺生产粗铅和副产氧化锌,同时在底吹炉中处理锌冶炼浸出铅银渣,使资源得到充分利用,并降低了冶炼渣带来的环保压力。

1.2.2 工艺特点

铅冶炼氧气底吹熔炼炉和烟化炉属于成熟的技术和设备,已在全国大范围应用,氧气侧吹炉替代传统的鼓风炉高铅渣还原已在河南济源万洋集团[2]、江西铜业金德铅业公司[3]、湖南水口山有色金属集团公司[4]得到成功应用,具有原料适应性强、炉型小、床能力高[5]、占地少、投资省等特点,并实现了液态渣直接还原,节约了能源,降低了生产成本。“氧气底吹炉熔池熔炼—氧气侧吹炉还原—烟化炉回收锌”三炉熔融连续铅冶炼工艺,是国内目前在推广的较先进的铅冶炼技术之一[6]。

改造后,底吹炉与侧吹炉、侧吹炉与烟化炉间由溜槽连接,三台熔炼炉串接成一整体,紧邻现有底吹炉厂房布置,去除了现底吹炉高铅渣铸渣机、鼓风炉电热前床,缩短了烟化炉提锌时间,减少了生产过程热渣吊运、物料倒运,提高了粗铅产率(回收率)和生产效率。

1.3 节约能源

炉间采用溜槽直连,充分利用了冶炼过程产生的液态高温物料的潜热,降低了煤耗和电耗。

侧吹炉及烟化炉均设置了余热锅炉,回收冶炼过程产生的高温烟气余热,锅炉产出的中压蒸汽并网后经现有热力管道送至厂区余热发电系统发电。

1.4 环保治理

底吹炉熔炼产生的烟气经余热锅炉、电收尘后送现有双转双吸制硫酸工艺及装置生产硫酸(满足改造后要求),制酸后尾气达标排放。

侧吹炉及烟化炉冶炼烟气经各自余热锅炉回收余热,表面冷却器、布袋除尘后,采用一套氧化锌法二级脱硫工艺(利用锌冶炼系统锌电解废液),一级脱硫产生的含一定浓度的二氧化硫气体回铅冶炼制酸系统,二级脱硫尾气经除雾后通过烟囱达标排放。定期抽出部分脱硫循环液进行固液分离,滤渣(铅渣)返底吹炉配料。滤液(硫酸锌溶液)返锌冶炼系统回收金属锌。场地废水收集后至现有废水处理站处理。

在减少物料倒运产生的低空污染同时,还设置了环境集烟系统,对侧吹炉及烟化炉等工艺设备物料转运、配料、加料口、放铅口、放渣口等烟气逸散处设置排烟罩,收集的烟气经布袋除尘器净化后由排风机送现有环保烟囱高空排放。除尘器收集下的烟尘返底吹炉回收利用。

1.5 资源综合利用

底吹炉新增处理锌冶炼浸出铅银渣回收铅、银、锌等,在后续工序中回收得到电铅、电锌和含银铅阳极泥等。

烟化炉还原侧吹炉高温熔渣产出的次氧化锌(含锌50%)作为锌冶炼原料,产出的炉渣主要含铁、硅、钙等元素,经水淬后外售水泥厂作为原料使用。

1.6 投资

本次改造新增配料及输送、侧吹炉系统(含一台8.4m2侧吹炉、余热锅炉、收尘系统等)、烟化炉系统(含一台8m2烟化炉、余热锅炉、收尘系统等)、环集集烟系统、烟气脱硫系统、风机房及配套水、电、自控、总图等。新增建设投资9130万元。

2 建设及投产运行

201 7年7月开工建设,2018年7月28日投料,一次性投料试生产成功,目前生产稳定运行,至2019年11月,共处理铅精矿147674吨(干量)、处理铅银渣53338吨(干量),产出粗铅71029吨(含铅95%以上)、硫酸112354吨、次氧化锌烟灰8238吨(含Z n 52%以上),铅回收率达97.5%(比改造前提高了约2%),粗铅综合能耗230千克标煤/吨(相比技改前降低了35%),新增利润4260万元,生产情况见表3。

3 结论

铅冶炼升级改造采用了先进的富氧熔池熔炼—液态高铅渣直接还原—烟化炉还原回收锌工艺,构建了铅锌资源综合回收体系,节能减排效果明显,环保达到国家标准,符合国家《铅锌行业规范条件(2015)》,生产过程技术经济指标取得了预期效果,并产生了良好的经济效益。