秸秆类生物质选择性脱灰脱氧预处理耦合热解制备高品质生物油研究

2020-09-01丁雪楠谢佳伟李昂张书平刘心志张后雷

丁雪楠,谢佳伟,李昂,张书平,刘心志,张后雷

(南京理工大学能源与动力工程学院,南京 210094)

能源是经济社会发展的基础,目前作为主要能源的化石燃料因人类的过度开采储存量不断下降,化石燃料的燃烧导致了温室效应加剧、臭氧破坏和能源危机等一系列棘手问题。因此,寻找高效可替代能源成为人类亟待解决的重大问题。农业废弃物如秸秆等因其分布广泛、储量巨大引起了学者的关注[1],而且近年来我国大力推进秸秆的无害化和高值化处理[2],秸秆选择性调控制备高品质生物油成为了解决这些棘手问题的最佳选择之一。

生物质被视为新型清洁能源,植物通过光合作用吸收二氧化碳,其燃烧产生的碳排放可归入碳循环从而实现零污染[3]。可产生生物油、不可凝气体以及生物焦三种高品质生物燃料的热解技术被认为是目前能源利用率最佳的生物质转化技术,研究也表明生物质热解产物品质不仅受反应条件影响同时与生物质本身理化性质有关[4]。生物质原料存在含水量大、耐磨性差和碱金属等杂质较多的问题,直接热解产物生物油普遍热值较低而且稳定性差[5]。烘焙脱氧技术是指在常压无氧条件下,在温度为200~300 ℃范围内对生物质进行慢速热解从而得到生物焦燃料的预处理技术[6]。烘焙脱氧预处理改变了原料内部结构,有利于加速热解的进行[7]。经过烘焙脱氧预处理后的生物质含氧量明显下降,含碳量明显升高,其耐磨性、疏水性、热值和能量密度都得到提高[8-9],使得生物质的燃烧性能得以提升。但同时,烘焙脱氧预处理会造成大量的灰分富集[4],会增加生物油中的水分以及有机酸的含量,加快生物油的老化速度,降低了热解生物油的产率。因此,本文提出酸洗脱灰烘焙脱氧联用对原料进行处理,融合了只酸洗脱灰和只烘焙脱氧的优点,同时在一定程度上克服了各自的缺点,综合提高了生物油的品质。目前,对于酸洗脱灰烘焙脱氧联合预处理对生物质影响的研究较多[10],但将几种原料进行酸洗脱灰烘焙脱氧预处理比较热解产物生物油收益率和品质的研究却很少出现。本文提出以稻秆、玉米秆和麦秆为原料,经过脱灰脱氧预处理,结合预处理后原料理化分析结果,分析热解产物生物油收益率和组分变化的影响因素。

1 实验

1.1 原料的选取与处理

试验原料选用来自江西农田的稻秆、玉米秆和麦秆,经切割、破碎和筛分之后选取粒径为75~125 μm 的样品置于105 ℃的烘干箱中干燥24 h 至恒重,将处理后的原料分别记为RS、CS 和WS。

1.2 原料预处理

遵循不引入其它杂质离子的原则,试验配制体积分数为3%的乙酸溶液作为酸洗脱灰溶液,其过程如下:称取10 g 干燥的原料与200 ml 乙酸溶液混合均匀,在室温下置于磁力搅拌器中搅拌2 h,静置10 min,去除上层清液,水洗过滤,至过滤后的去离子水pH 值接近于7,过滤后的原料放入105 ℃的干燥箱内干燥12 h,将酸洗脱灰处理后的原料分别记为WRS、WCS 和WWS。

烘焙脱氧实验在自行搭建的立式固定床反应系统中进行,立式固定床反应系统如图1所示。反应系统由氮气瓶、石英管反应器、玻璃进样器、电加热炉、烧杯、温度控制器、热电偶、流量仪和水浴锅组成。实验开始前,向石英管反应器内通以200 mL/min 的氮气,以排净反应器内空气并保证实验过程在惰性气氛下完成。在石英管反应器中预先放置石英棉,称取5 g(±0.01 g)原料放入进样器。设置电加热炉初始温度为30 ℃,终态温度为250 ℃,升温速率为10 ℃/min。当电加热炉温度达到250 ℃时,投入预先加入进样器的原料,并在设定的烘焙脱氧温度和惰性气氛下保持60 min。以同样的方法对酸洗后的三种原料进行处理,得到只烘焙脱氧样品TRS-250、TCS-250、TWS-250 和酸洗脱灰烘焙脱氧联合预处理样品WRS-250、WCS-250 和WWS-250。计算固体产物收益率稻秆为79%,玉米秆为77.3%,麦秆为81.5%。

1.3 热解实验

热解实验同样在自行搭建的立式固定床反应系统中进行,将电加热炉升温至550 ℃,通过玻璃进样容器投入3 g(±0.01 g)预处理后的原料,热解10 min,采用分级冷凝装置,分别收集80 ℃热水和冰水中的热解产物生物油。

1.4 后续分析采用的测试方法

对于热解后的原料进行元素分析、工业分析和热值分析,主要分析预处理前后C、H、O 元素含量的变化;工业分析参照《固体生物质燃料工业分析方法》进行,主要对原料预处理前后灰分进行比较,热值通过公式(1)计算得到:

对于原料官能团分析采用傅里叶变换红外光谱分析仪测量;对灰分中化学成分采用X 射线荧光衍射仪测量;对原料进行热重分析观察其中碳氧比随预处理的变化情况;对热解产物生物油的成分采用液相色谱质谱联用仪测量。

2 原料理化性质分析

2.1 原料特性分析

对稻秆、玉米秆和麦秆进行酸洗烘焙热解预处理前后的元素分析、工业分析和热值分析结果见表1。由表1可知,经过酸洗脱灰后的原料灰分都明显降低,其中玉米秆灰分洗除率最高,达63.4%。烘焙脱氧预处理使原料的C 含量增加,O含量降低,表明烘焙有较好的脱氧能力[11]。烘焙脱氧过程发生了脱水、脱羧基和羰基化反应,生成了大量水分、CO2、CO 和较多的含氧碳水化合物[12-13]。由于去除了原料中较多的水分和氧含量,热值明显升高,有利于提高原料的燃烧特性。从表中还可以看出稻秆、玉米秆和麦秆原料中玉米秆酸洗脱灰烘焙脱氧联合预处理后的收益率最高。

2.2 原料红外光谱分析

稻秆、玉米秆和麦秆原料红外光谱图如图2所示,由图2可知预处理使秸秆原料中一些主要官能团发生了改变,如O-H(3 400 cm-1),C-H(2 800 ~3 000 cm-1),C=O(1 700~1 800 cm-1),-COO-(1 610 cm-1),Si-O-Si(1 010~1 090 cm-1)和Si-O(600 cm-1和500 cm-1)[14]等。和稻秆相比,玉米秆和麦秆无P-Cl(469 cm-1)峰值,可见稻秆的结构较为复杂,所含官能团种类较多。稻秆、玉米秆和麦秆原料的共同点在于酸洗脱灰烘焙脱氧联合预处理均可使以上官能团吸收峰值降低。生物质中半纤维素和纤维素的分解温度分别为225~325 ℃和240~350 ℃[15],烘焙脱氧过程使纤维素、半纤维素发生脱水反应和脱羧基反应,峰值下降[4]。不同点在于这三种原料峰值下降程度有所差别,且只烘焙脱氧和只酸洗脱灰预处理对原料官能团改变不同。从图2中的数据可知,在相同联合预处理条件下,玉米秆官能团吸收峰变化最明显,麦秆和稻秆在只有一种预处理情况下出现吸收峰值增大的情况。结合元素分析,玉米秆烘焙脱氧后氧元素去除率最高,达11.4%,是麦秆和稻秆的二倍左右。根据FTIR 分析结果可知酸洗脱灰脱氧烘焙联合预处理有利于生物质中纤维素和半纤维素的分解。

表1 对稻秆、玉米秆和麦秆进行酸洗烘焙热解预处理前后的元素分析、工业分析和热值分析

2.3 原料热重曲线分析

稻秆、玉米秆和麦秆在加热速率为10 ℃/min 下得到的TG 和DTG 曲线分别如图3和图4所示。由图3和图4可以看出,原料的热解过程大致可以分为干燥、挥发分析出和碳化3 个阶段[16]。第一个阶段为室温至200 ℃,发生了生物质中水分的析出[17],其中未做预处理的原样脱水较为明显,质量略有下降,其它组质量基本不变。第二个阶段温度为200~410 ℃,此温度段是发生热解反应的主要阶段,原料中的纤维素、半纤维素和木质素等大分子发生热解,析出大量的挥发分,失重速率达60%以上[18]。第三阶段温度为410 ℃以上,生物质发生碳化,热解过程已基本完成,残余物缓慢分解,TG 和DTG 曲线趋于平缓[16]。

分析稻秆、玉米秆和麦秆这3 种生物质的TG 和DTG曲线可知,热解规律均基本相似,但热解反应的开始温度、终止温度和最大失重速率等存在差异。DTG 曲线表明,未经预处理和酸洗脱灰后的原料出现一个肩状峰和一个主峰,这是生物质成分中半纤维素和纤维素含量不同所造成的[19]。半纤维素是由几种不同类型的单糖(五碳糖和六碳糖,包括木糖、阿拉伯糖和半乳糖等)构成的异质多聚体,结构随机无定型,而纤维素是由葡萄糖组成的大分子多糖,结构稳定。因此,半纤维素比纤维素更容易发生反应,低温段半纤维素发生缓慢热解,高温段纤维素发生快速热解[20]。经过烘焙脱氧预处理之后的原料半纤维素的含量低于纤维素的含量,只有一个失重峰,是由纤维素热解造成的。

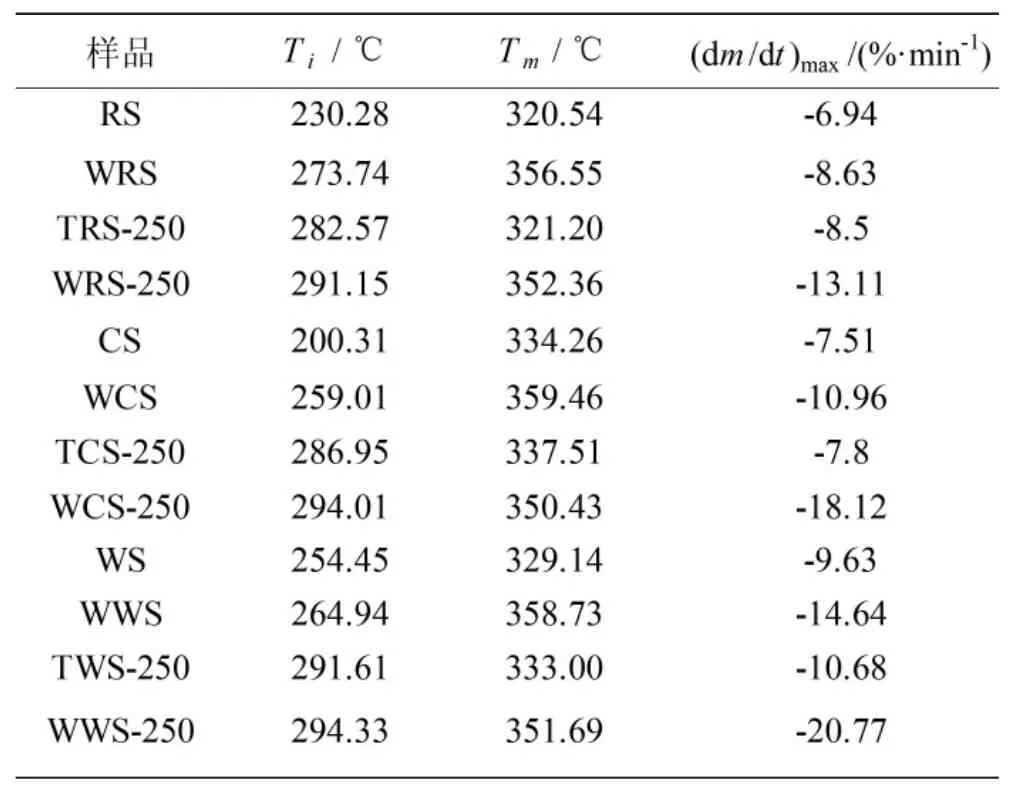

由表2可知,表中三种原料的最大失重速率峰均出现在320~360 ℃[18],酸洗脱灰提高了样品的热解初始温度且增大了最大失重速率和最大失重速率所对应的温度,麦秆提高程度最明显。在稻秆、玉米秆和麦秆原样中,麦秆的最大失重速率最大,玉米秆次之,稻秆最小。酸洗脱灰烘焙脱氧预处理后原料的最大失重速率都得到明显提高,其中,麦秆为三种原料中最大。

表2 10 ℃/min 升温速率下三种原料的热解特征参数

3 预处理对于生物油的影响

3.1 预处理对生物油收益率的影响

图5为三种原料热解后产物的组成分布,从图5中可以看出,酸洗脱灰过程去除了大量的碱金属和碱土金属元素,可以提高生物油产率。表3是酸洗脱灰前后各种原料K 和Ca 元素含量对比,由表3可知酸洗可有效去除稻秆、玉米秆和麦秆中的K 和Ca 元素,其中K 元素的去除率均在95%以上,麦秆的去除率最高,达99.6%;Ca 元素去除率均在55%以上,玉米秆去除率最高,达61.3%。实验表明乙酸对于碱金属有很好的洗脱效果,主要是因为酸能够吸附金属物质[21]。此外,碱金属存在过多会降低原料热值,抑制热解过程的进行从而降低热解生物油产量和质量[22]。酸洗脱灰后纤维素和半纤维素链更容易转化成短链,易于转化为生物油[23]。烘焙脱氧过后的生物质中AAEMs(alkali and alkaline earth metals,AAEMs)的含量会很高。AAEMs 作为大分子重聚反应的催化剂,会使原有的短链物质重新形成长链物质,导致热解油产率降低,气体和焦炭产率提高[10]。将酸洗脱灰烘焙脱氧预处理联用可在不影响生物油收益率情况下提高其热值和生物油综合品质。从原料角度分析,酸洗脱灰麦秆收益率为56.8%,酸洗脱灰玉米秆的收益率为56.4%,远高于稻秆热解后生物油收益率。

表3 酸洗前后各种原料K 和Ca 元素含量对比

3.2 预处理对于生物油组分的影响

生物油是一种以液体形式存在的可再生能源,具有易存储运输的优势及广泛的应用市场前景。未经过预处理的农业废弃物直接热解产生的生物油中的酸类和醛类含量较高,具有易腐蚀、活性高和不稳定的特点,且含水量高、热值低和含氧量高,易发生聚合反应从而导致老化[24]。因此生物油提质的关键即原料的预处理。

生物质热解实质上是生物质中的纤维素、半纤维素和木质素热解气化的过程。纤维素主要由D-吡喃葡萄糖单元连接而成,为C-O-C 的连接,裂解所需要的活化能较低,受热易裂解,分解产物主要为左旋葡萄糖、5-羟甲基糠醛、糠醛、甲基乙二醛、羟基乙醛和乙酸[25];半纤维素是由2 种或者2 种以上的单糖通过C-O-C 连接而成的聚糖,热稳定性较差;木质素中除了含有纤维素和半纤维素中都存在的C-O-C外,还存在单体苯环侧链键,易受热断开,并可能与其它自由基形成较大的大分子[26]。为了进一步分析在各种不同处理情况下生物油的组成变化及品质高低,采用GC/MS 分析生物油组分。稻秆、玉米秆和麦秆热解产物生物油GC/MS 色谱图分别如图6、图7和图8所示,由图6、图7和图8可知,未经预处理的原料热解生物油在10~15 min 出现峰值,即乙酸峰值。未经预处理的生物质直接热解产生的生物油中含有较多的酸类物质,整体呈酸性。生物油中不同类别有机物的相对含量如图9所示,由图9分析可知,生物油主要由酸类、酚类、酮类、醛类、酯类和糖类等有机物组成。木质素热分解形成的香豆酚进一步分解得到苯酚[7],因此酚类物质以苯酚为主。就有机物类别来看,酸洗脱灰去除了K 和Ca 等碱金属元素,碱金属元素对葡萄糖生成的抑制作用减弱[4],因此糖类物质含量提高。纤维素受热解聚生成1,6-脱水-β-D-吡喃葡萄糖等脱水糖从而抑制酸类和醛类物质的生成。脱水糖分解形成呋喃醛、酮和糠醛等生物油中的主要化合物[27]。烘焙脱氧后原料的热解油中没有或很少检测到糖类的含量,主要是因为AAEMs 促进了脱水反应、碳架裂解反应及葡萄糖单元的分解,使得糖类物质发生了二次反应[10],降低了糖类含量。采用酸洗脱灰烘焙脱氧联合预处理,可以通过烘焙脱氧过程不断碳化纤维素和半纤维素,从而减少由纤维素和半纤维素热解产生的酸,通过酸洗脱灰过程使AAEMs 被H+替代,形成了一种松散的结构,提升对糖类的选择性,综合提高生物油的收益率和品质。利用酸洗脱灰烘焙脱氧联合预处理有助于提高生物油含糖量,从而提高生物油品质,有利于今后作为生物燃料使用。

4 结语

本文主要研究了经过不同预处理的稻秆、玉米秆和麦秆的理化性质差异以及预处理对热解产物生物油的影响,主要结论如下:

1)酸洗脱灰预处理去除了原样中大部分的碱金属和碱土金属元素,明显提高了原料的燃烧特性,其中麦秆脱除K 元素效率最高,玉米秆脱除Ca 元素效率最高;烘焙脱氧预处理提高了原料的C/O 比,玉米秆烘焙脱氧后氧元素去除率最高。

2)脱灰脱氧预处理耦合热解提高了糖类有机物的含量,而酚类、酸类和酮类等含量降低,提高了生物油的品质。原料中纤维素、半纤维素和木质素三大组分的相对含量对于生物油的产率也会产生影响,综合分析所选三种原料联合预处理后生物油的产率以及组分,玉米秆为最佳制备原料。

3)提出一套利用农林废弃物选择性调控制备高品质生物油的系统。以农业废弃物如稻秆、玉米秆和麦秆等为原料,使用热解产物分级冷凝得到的水溶相生物油进行酸洗脱灰,继而在250 ℃氮气氛围内进行烘焙脱氧处理,联合预处理后的原料在550 ℃氮气氛围下热解,收集得到的液相产物,并进行分级冷凝,将水溶相生物油用于对原料进行酸洗预处理,而有机相生物油则为目标产物—能量密度较高的高品质生物油。