海洋平台铁舾装减重研究

2020-08-31夏广印杜之富

夏广印,杜之富

中集海洋工程研究院有限公司,山东 烟台 264670

海洋平台的系统复杂,成本高昂,作业环境比较恶劣,空船重量会对作业能力起到至关重要的影响,所以对空船重量控制十分严格。有些船东甚至会直接把重量控制目标写入合同,有半潜式钻井平台达到了每超重1 t 罚款20 000 美元这样的超重处罚条款。另外,海工企业对海洋平台的重量控制也十分严格,尤其是对钢结构、重大设备的重量有严格要求。企业在钢结构的设计、制造环节都十分重视,也会在采购设备时把重量控制要求写入采购合同,但对于铁舾装的重量往往流于形式,并没有一个严格的考核机制。在海工企业中,铁舾装工程师往往不会进行结构强度的计算,而仅限于个人的经验,普遍参考前面的项目来进行设计。参考的链条长了以后,出于保守考虑,就自然会变得强度余量过大,从而造成超重。

如果想提升铁舾装工程师的整体设计水平,使其都具备像结构工程师一样的强度计算能力并不现实。这就需要提供一个标准的设计模板,让铁舾装工程师照模板进行设计,即能满足强度,又不会产生太大的设计余量。基于上述目的,本文以花钢板的设计为例展开铁舾装件设计研究。

1 规范设计分析研究

作者查阅了相关的船级社规范、海上人命安全 公 约 和Mobile Offshore Drilling Units(MODU)Code 的相关要求,发现对于花钢板设计,规范仅有保证安全的指导性要求。

本文参考船体结构的相关规定,研究适用于花钢板的设计标准并进行相关计算,设计出符合安全性的指导性要求数据表格,可以指导工程师对照表格进行相关材料规格的选型。

根据花钢板的实际使用位置情况分类,花钢板的使用分为室内和室外2 种;根据安装形式又分为螺钉连接和焊接2 种形式。而室外的花钢板,出于防腐的要求,均为焊接连接。

1.1 花钢板的规范计算依据

铺花钢板的区域均为机械区,但花钢板自身并不承受机械设备的载荷,通常花钢板厚度为4.5 mm或5.0 mm。

1.1.1 美国船级社设计依据

依据美国船级社(以下简称ABS)的MODU 3-1-3/1.11.3,对于工作区域,取1.28 m 的设计压头[1]。

计算花钢板的强度参考甲板室的计算,考虑1 mm 的腐蚀余量。根据MODU3-2-3/15.5 计算甲板室板厚的公式[1]为

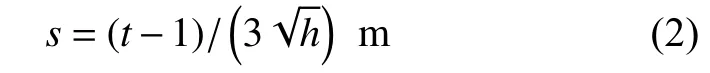

根据式(1),可以推出花钢板的间距s 计算公式:

由于花钢板的厚度为4.5 mm 或5.0 mm,可以推导出花钢板的大支撑间距在板厚4.5 mm 时为1.03 m;板厚5.0 mm 时为1.18 m。如果所处的环境较好,可以不考虑腐蚀余量,则允许的最大支撑距离分别为1.33 和1.47 m。

由于式(1)的前提条件是花钢板与型材进行焊接,边界条件相当于固支;而有时是采用的螺栓连接,边界条件相当于简支。显然不能直接采用式(2)的计算结果。由于规范的板也是基于梁理论来推导的,所以对于边界条件为简支的情况可以根据梁理论进行反推[2]。根据受均布载荷的受力模式分析,简支和固支条件下的最大弯矩分别如下文公式所示。

简支条件下,整个跨度内受均布载荷[3],最大弯矩和最大剪力分别为

式中:Q 为整个跨度内的总载荷; l为跨距。

而两端固支,受均布载荷的条件下,最大弯矩在两固支点位置,最大剪力也在两固支点位置。最大弯矩和最大剪力分别为[2]

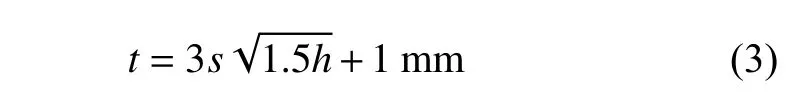

对比固支与简支的最大弯矩和最大剪力会发现,同等载荷同等弯矩条件下,简支的最大弯矩是固支的1.5 倍。而根据参考文献[2]的推导过程可知,板厚的平方与最大弯矩成正比。所以对于螺栓连接花钢板,板厚的公式可以由式(1)演变为

根据式(3),可以推导出螺栓连接花钢板间距s 的计算公式:

可以算出花钢板的最大支撑间距在板厚4.5 mm时为0.84 m;板厚5.0 mm 时为0.96 m。如果所处的环境较好,可以不考虑腐蚀余量,则允许的最大支撑距离分别为1.08 m 和1.20 m。

对于花钢板下的支撑构件,通常选用工字钢。前面给定了支撑间距,后面就需要确定支撑构件的规格。为了使设计规范化,确定花钢板下的支撑构件的有效支撑距离不超过3.5 m。剖面模数(ABS 标准)计算公式仍然采用甲板室的计算[1]:

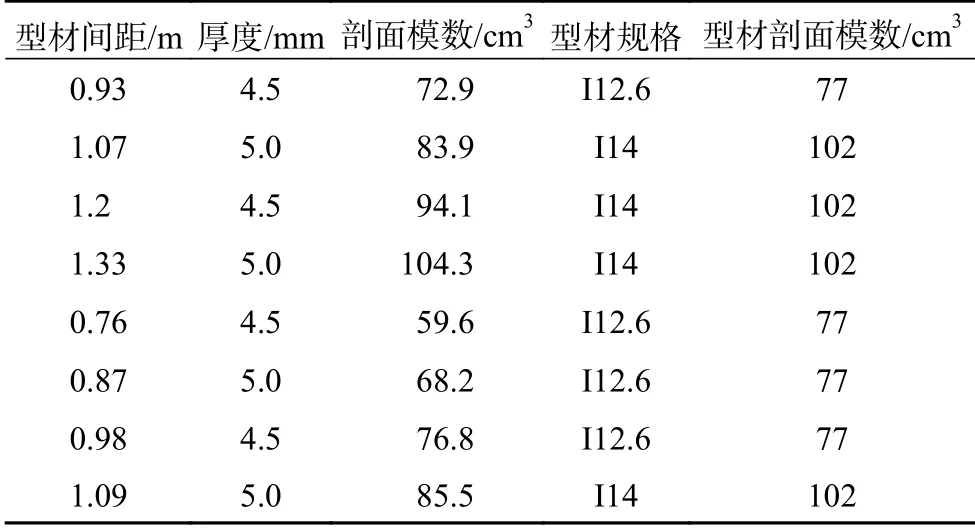

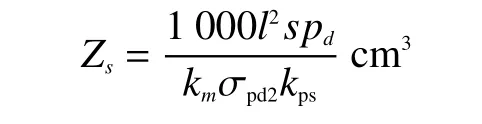

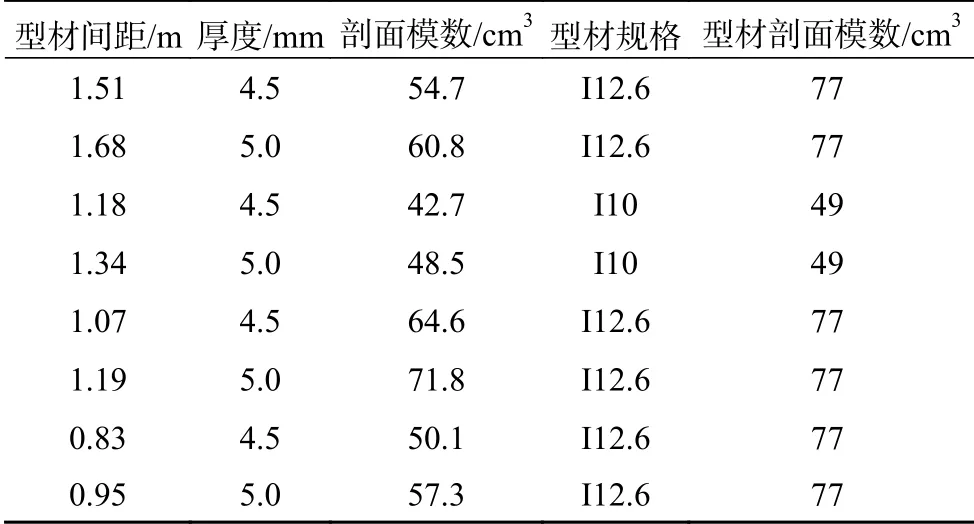

对于不同厚度下的间距取值由表1 列出。

表1 不同情况下的型材规格

由于铺设花钢板的位置一般都成长条形,并且离下面的钢结构甲板很近,作为夹层使用,所以不必像常规的钢结构一样设置强梁,一般支撑到两侧的钢结构上即可。如果确实有需要提供支撑,可以设置支柱。由于支柱的高度比较小,为了采购和安装方便,采用同一规格的型材作为支柱即可。

1.1.2 中国船级社设计依据

依据中国船级社(以下简称CCS)的《海上移动平台入级规范》2-2-5/2.5.1.2 规定,作业区域的设计载荷为p=9 kN/m2[4]。

依据CCS《海上移动平台入级规范》2-3-2/3.2.7.8,板厚计算公式[4]为

式中K 为材料系数,对于普通钢K=1。对比式(5)和(1)可以发现,CCS 和ABS 计算公式是完全一样的。所以型材间距的计算同样可以采用式(2)进行计算。

由于CCS 规定的设计载荷为9 kN/m2,需要换算成设计压头。根据CCS《海上移动平台入级规范》2-3-2/3.2.3.2,设计载荷等效设计压头h=0.14p+0.3=1.56 m[4]。

根据式(2),可以算出花钢板的大支撑间距在板厚4.5 mm 时为0.93 m;板厚5.0 mm 时为1.07 m。如果所处的环境较好,可以不考虑腐蚀余量,则允许的最大支撑距离分别为1.20 m 和1.33 m。

根据式(4),可以计算出进行螺栓连接时的花钢板最大允许支撑间距在板厚4.5 mm 时为0.84 m;板厚5.0 mm 时为0.96 m。如果所处的环境较好,可以不考虑腐蚀余量,则允许的最大支撑距离分别为1.08 和1.20 m。

花钢板下的支撑构件,参考《海上移动平台入级规范》2-3-2/3.2.7.9 执行[4],剖面模数(CCS 标准)为

式中K 为材料系数,普通钢K=1。

对于不同厚度下的间距取值由表2 列出。

表2 按CCS 规范计算不同情况下的型材规格

1.1.3 挪威−劳氏船级社设计依据

依据挪威−劳氏船级社(以下简称DNVGL)的规 范 DNVGL-OS-C101-Design of Offshore Steel Structures, General (LRFD Method)(2-2-4.2)规定,设备间(也称“机械区”)取设计载荷为5 kN/m2[5]。

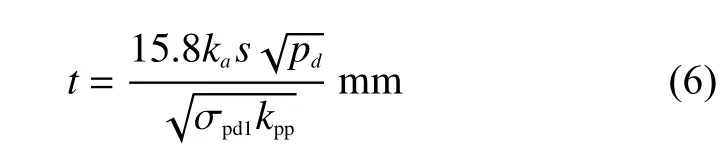

根据DNVGL-OS-C101 中2-4-6/6.3,板厚计算公式[5]为

由式(6)可以推导出型材间距的计算公式:

式中:ka为板格的比例系数,通常长宽比都大于3,取ka=1; pd为设计压力,由前文可知 pd=5 kN/m2;σpd1为设计许用弯曲应力,按静载设计,取1.67 的安全系数, σpd1=141 MPa ; kpp为边界条件系数,对于焊接花钢板,按固支设计, kpp=1;对于螺栓连接花钢板,按简支设计, kpp=0.5。

根据式(7)得出最大允许支撑间距。焊接花钢板厚度为4.5 mm 时允许最大支撑间距为1.51 m;板厚为5.0 mm 时允许最大支撑间距为1.68 m。但是,从式(6)可以看出,并没有考虑腐蚀余量,如果考虑1 mm 的腐蚀余量,厚度为4.5 mm 时允许最大支撑间距为1.18 m;板厚为5.0 mm 时允许最大支撑间距为1.34 m。

螺栓连接花钢板厚度为4.5 mm 时允许最大支撑间距为1.07 m;板厚为5.0 mm 时允许最大支撑间距为1.19 m。如果考虑1 mm 的腐蚀余量,花钢板厚度为4.5 mm 时允许最大支撑间距为0.83 m;板厚为5.0 mm 时允许最大支撑间距为0.95 m。

花钢板下的支撑构件[5],参考DNVGL-OSC101, Design of Offshore Steel Structures,General-LRFD Method 2-4-6/6.4.1 执行,剖面模数(DNVGL 标准)为

式中:型材跨距取l=3.5 m;设计压力 pd=5 kN/m2;弯曲支撑的形式,焊接时按固支计算 km=12,螺栓连接时按简支计算 km=8; 许用设计弯曲应力 σpd2同前面的板材计算,取 σpd2=141 MPa;端部形式系数kps, 焊接时按固支计算, kps=1.0,螺栓连接时按简支计算, kps=0.9。

根据以上数据,可以计算出不同状态下的型材规格。对于不同厚度下的间距取值由表3 列出。

表3 按DNVGL 规范计算不同情况下的型材规格

对比表1~3 分别采用3 家船级社规范计算的数据可以发现,CCS 的设计最为保守,DNVGL 的设计安全余量最小。通常情况下无论入级是哪个船级社,可以按ABS 的规格进行取值,因为这部分不需要船级社的审查。

1.2 花钢板的力学计算依据

从上面的规范计算依据来看,前提条件都是花钢板承受均布载荷,而花钢板在实际使用时承受的均布载荷只有自重,而承受人员重量、人员携带的工具重量、临时放置的小型设备重量、维修时放置的设备零部件的重量,它们的特点是接触面积较小、重量较轻,一般在9.81 kN 以下。所以这一部分的载荷计算应该按接触正应力计算。

从规范来看,DNVGL 也在也在Design of Offshore Steel Structures, General-LRFD Method 2-2/4.2中规定了设计点应力水平,为5 kN。由此可见,设计9.81 kN 的接触点应力是足够的。但是,由于设备的放置是临时性的,放置时考虑到花钢板的强度较弱,需要进行垫钢板来加强。而经常性的载荷为人的载荷,按每个人携带工具时最大重量1 kN 计算,考虑2 个人站在一起协同操作的极限工况。

等厚矩形板的最大应力[6]和最大挠度[7]计算如下。在四边固支、中间承受集中力的情况下,受到最大应力与最大挠度分别为

式中: α为系数,与长宽比相关,取1.008;P 为集中压力,分P=9.81 kN 和P=2 kN 这2 种情况; β为系数,和长宽比相关,取0.079 17;b 为支撑宽度,同式(2)中的s,取值按式(2)计算;E 为弹性模量,取值 2.1×105MPa。

以ABS 规范设计的数据为准进行计算,板厚分为4.5 和5.0 mm 这2 种情况,每种板厚情况又分别考虑腐蚀余量和不考虑腐蚀余量,计算结果如表4 所示。

表4 焊接花钢板最大正应力和最大挠度

从表4 可以看出,在临时放置设备时,无论是最大正应力,还是最大挠度,如不垫钢板进行临时性加强,均不满足要求,会产生较大的变形,应力也远远超过许用标准,会产生塑性变形。而垫钢板满足规范要求。

四边简支的情况与四边固支的情况计算公式仍然是式(8)和(9),但系数取值有所不同, α取1.008, β取0.185 1。

由于四边简支的情况比四边固支的情况更为危险,所以放置设备时仍然需要进行垫钢板进行临时加强,在这里不进行不垫钢板的强度计算,计算结果如表5 所示。

表5 螺栓连接的花钢板最大正应力和最大挠度

从表5 可以看,最大的应力满足设计要求,最大挠度略大,为23.7 mm,但此时的最大应力为165 MPa,仍然在弹性范围内,属弹性变形,待人员离开后会恢复原样。

2 有限元校核

选用典型的设计工况进行校核,分为固支和简支2 种情况。

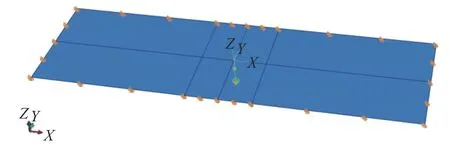

1)工况1。板厚4.5 mm,焊接,取一个板长3.5 m、宽1.03 m 的板格,按四边固支计算。有限元模型如图1 所示。

图1 工况1 有限元模型

在中间施加9 810 N 的集中力,应力计算结果如图2 所示。

图2 工况1 应力云图

从应力云图上可以看出,除了集中力施加的中心位置有比较大的应力集中之外(这个可以忽略,因为实际的力会有一个接触面积,而不是一个点),周围的应力在170 MPa 左右,与计算的结果接近,满足要求。

2)工况2。板厚4.5 mm,螺栓连接,取一个板长3.5 m、宽0.84 m 的板格,按四边简支计算。有限元模型如图3 所示。

图3 工况2 有限元模型

在中间施加9 810 N 的集中力,应力计算结果如图4 所示。

图4 工况2 应力云图

从应力云图上可以看出,中间应力集中区域比焊接固定的范围略大,但周围的应力在170 MPa左右,与计算结果接近,满足要求。

3 花钢板设计标准

根据不同船级社的规范设计公式对比分析,以及各家的设计输入情况分析,经过强度计算,可以得出标准的花钢板设计要求。

设计标准值如表6 所示。表6 为标准的指导性文件,设计的最小厚度不低于表6 厚度,型材间距不大于表6 的值,标准的型材规格不小于表6的值。进行设计时直接查表即可,而不必进行复杂的计算。

表6 花钢设计选型表

4 结论

本文从强度和使用的根源上提出海洋平台铁舾装标准化设计方案,比现有的参考的方式更为科学。

1)根据铁舾装从业技术人员的特点,制定出标准化的设计模板,简单明了,不需要复杂的计算就可以直接掌握。

2)从材料力学的基础上,依据实际使用情况,参照各大船级社规范,如ABS、DNVGL、CCS 等,又不照搬规范,从理论上给出设计依据。

依据本文的研究,可以根据船型的特点进行进一步的优化,从而符合企业的实际需求。