基于PEEK注塑的石油电连接器仿真与设计研究

2020-08-31王敏兴杜建东

王敏兴,朱 赫,杜建东

(贵州航天电器股份有限公司,贵州贵阳,550009;苏州华旃航天电器有限公司,江苏苏州,215129))

1 引言

由于各种石油、矿井勘探开采设备的大量使用,电连接器和接插件得到了蓬勃的发展,目前连接器的结构主要分为矩形连接器、圆形连接器等。由于石油设备需要承压设计,设备一般采用圆形结构设计,设备内部转换器和电连接器以圆形为主。根据使用环境和成本要求,石油连接器分为承压电连接器和非承压电连接器,其中承压电连接器又可分为玻璃烧结电连接器[1]和PEEK注塑电连接器[2]。近年来,研究者和工程师们提出了不同设计结构提升PEEK注塑电连接器的耐液压能力和耐温能力,文献[3]提出一种CAE技术在注塑成型中的应用。本文通过热与结构仿真,快速提升产品的研发速率,并实现耐压140MPa、耐温200℃,耐压175MPa、耐温175℃产品的研发。

2 热与结构力学耦合模型的建立

为了解决注塑连接器耐高温、耐高压力的问题,本文接下来提出了一种耐高温高压的多芯注塑连接器的结构设计,使得电气性能满足耐压1000VAC,漏电流小于5mA;绝缘性能5000MΩ@500VDC;气密性满足1×10-3Pa.cm3/s。

2.1 电连接器的结构设计

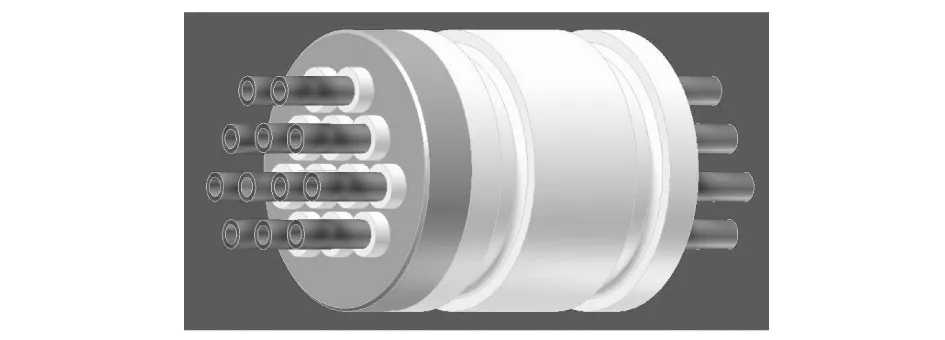

本文电连接器采用支撑环和插针直接注塑成型,其几何三维结构设计模型如图所示。

图1 连接器几何结构设计模型

根据设计目的,并结合图1可知,当连接器承压时,支撑环端面作为支撑面承压,支撑环与peek体的接触面积与相同温度下的压力成正比。

根据连接器的结构设计图可知,其热量传导模型可简化为:外部环境、peek介质、金属插针,且体积裁剪方式降低仿真计算量、提高计算速率,多芯注塑连接器的热传导有限元模型如图2所示,其在热传导分析可简化为单芯模型,如图3所示。

图2 多芯连接器的热传导有限元物理模型

图3 连接器简化模型的热传导有限元物理模型

2.2 连接器压力与热传导计算

由于石油连接器承压为轴向承压,其承压能力取决于结构设计和材料的弯曲强度,根据连接器的结构设计,温度恒定条件下,连接器的承压能力方程可表示为

(1)

式中:P——连接器承受的压强;

S——连接器的承压面积;

s——轴向非支撑的面积;

Pf——初始压强。

由公式1可知,温度恒定环境下,支撑面积越大,承压能力越强,故本文采用支撑环开孔式设计。

由于电连接处于温度浮动较小的环境中,可认其工作环境为热稳态环境,即认为通过传导传递给表面的能量与通过对流传递的能量相等。

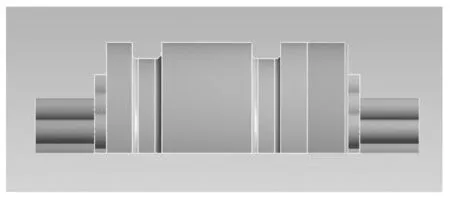

从工程设计考虑,石油类连接器一般为圆柱形结构,对连接器进行物理模型简化成复合材料圆筒壁导热结构,并搭建其数学模型,其数学模型如图所示。

通过数学模型建立圆柱坐标系,壁内的温度仅沿着径向R进行传导,其中内径为r1、外径为r2、长度为l,内外壁表面分别为均匀稳定的温度tw1和tw2,且tw2>tw1。

图4 热传导数学模型

根据傅里叶导热定律,并结合连接器的热传导有限元模型,求解出连接器不同界面的温度。

傅里叶导热定律为

(2)

式中:qx——传热率在x轴的分量;

h——介质的导热系数;

A——垂直于热流的面积;

负号——热量沿温度降低的方向传递。

根据傅里叶导热定律推导出连接器热量传导矩阵方程为

(3)

其中,h1、h2、A1、A2、T1、T4已知,故可求出T2、T3。

2.3 结构应变和热应变的计算

根据连接器的承压特征,连接器在外部压力的作用下,发生轴向压缩,其轴向应变计算方程为

(4)

式中:ε——结构应变;

σ——平均应力;

F——压应力;

E——材料的弹性模量;

A——承压面积。

根据材料温度特性,连接器随着温度升高,发生轴向和径向的热膨胀,其热应变公式为

ε=α(T-Tref)

(5)

式中:ε——热应变;

α——热膨胀系数;

T——实际环境温度;

Tref——基准环境温度。

通过peek材料牌号的选定,其材料的物理参数均为固定,可计算peek材料压力和温度条件下的应变,以及温度条件下的应变。

3 PEEK注塑模流仿真分析

本文采用软件对PEEK注塑的过程进行模流分析,主要分析注塑过程中peek收缩率大小和各向收缩率的差异,以及peek流动性、结晶性等。

3.1 模流仿真分析

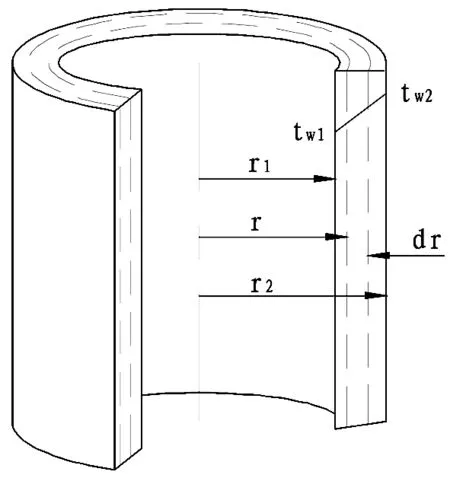

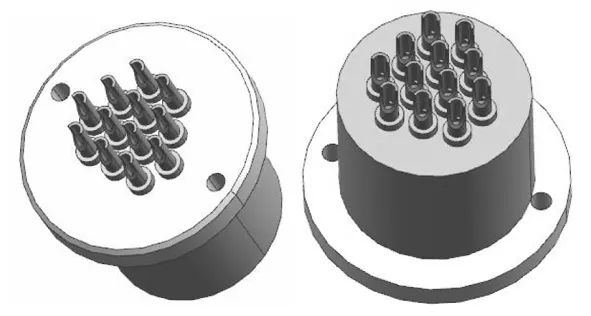

根据PEEK注塑产品设计模型进行模流分析,其产品模型如图5所示。

图5 多芯连接器注塑合件模型

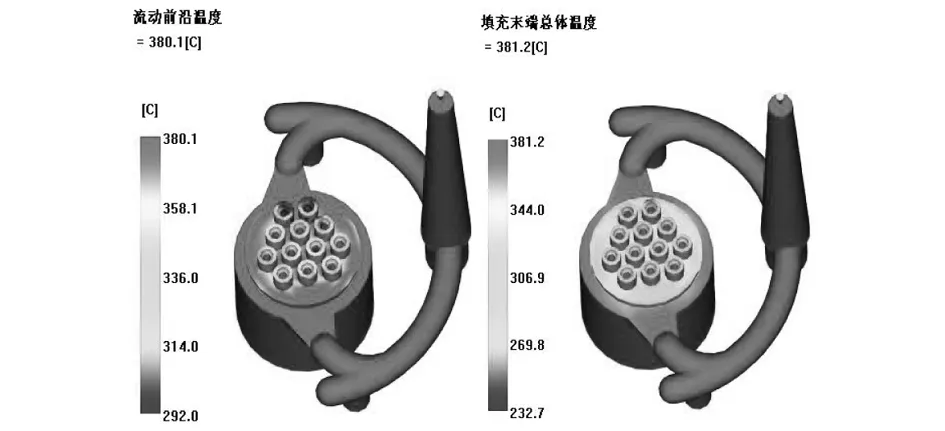

注塑温度的控制尤为重量,它不仅能够保证料的流动性,而且能够使得peek颗粒结晶一致性较好,避免结晶度不均匀的问题,图6为peek料流动前和填充后的温度模型。

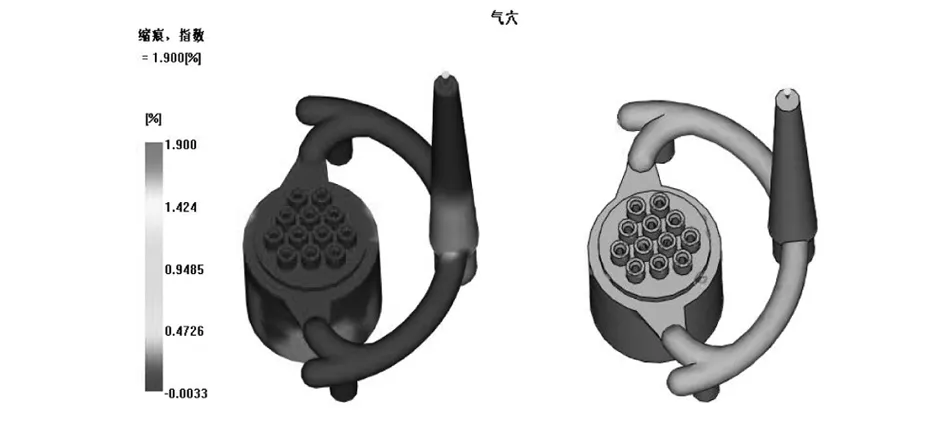

由于注塑过程是peek料体承压的过程,随着温度的变化,peek材料在成型过程中存在一定的气孔,且材料存在有一定的收缩性,两者均关乎注塑合件的承压特性和成型尺寸,图7为注塑合件的缩痕指数和气穴分布。

图6 peek料流动前和填充后的注塑模的温度分布图

图7 注塑合件的缩痕指数和气穴分布图

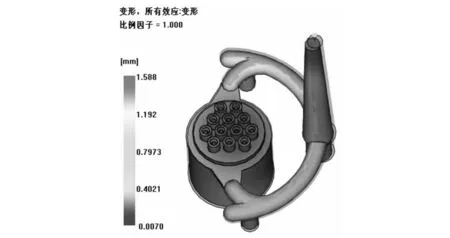

注塑合件其变形直接影响产品的密封性和安装尺寸,通过注塑模流对注塑合件进行模流分析,如图8所示。

图8 注塑合件的变形图

由模流分析图8可知,注塑合件的形变为主要集中在0.01mm左右。

3.2 注塑产品分析

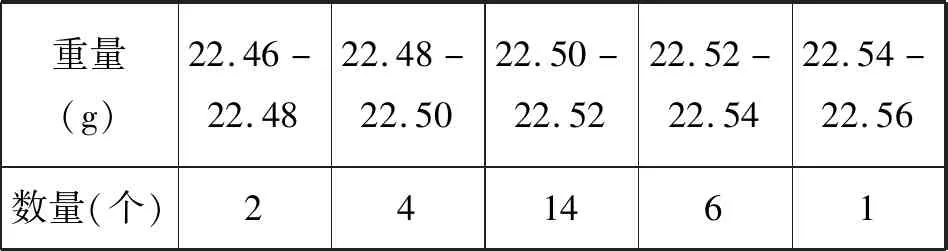

注塑件的重量是衡量注塑结构可靠性的一个重要指标,本文通过对26件注塑产品进行重量统计分析,如表所示。

表1 26件产品的重量统计分析

由表可知,考虑支撑环和插针因公差导致产品重量不一致,在此取0.02g作为划分差,产品重量服从高斯分布,主要集中在22.48g-22.54g范围内,产品重量一致性较好。

4 热与结构力学耦合仿真

本文首先在仿真软件中采用(热)求解器进行分析,再使用热和结构力学进行耦合分析。

4.1 电连接器的热仿真

本文采用仿真模拟连接器的真实工作环境,求解连接器在200℃条件下的注塑材料的膨胀特征[4],以检验注塑连接器在热环境下,是否会引起气密性不良。

图9 单针的径向热膨胀

图10 peek基座的径向热膨胀图

由于多芯注塑连接器的基座呈圆柱状结构,为了降低计算量、加快仿真速度,本文对模型进行简化,简化为1/4结构,图9为分析单针径向热膨胀图,图10为peek基座的径向热膨胀图。

由图9可知,插针的径向膨胀0.018mm,插针为对称结构,其在密封环境内受热均匀,其膨胀呈对称趋势。

基座的径向膨胀0.007至-0.01mm范围内,其值小于插针的径向膨胀尺寸,可判断为插针与基座紧密接触,不会发生泄漏。

4.2 电连接器的热与结构力学仿真

注塑电连接器在相同材料和高温条件下的承压能力,取决于PEEK材料的热条件下的抗拉强度,以及产品支撑环的支撑面积[5],本文支撑环设计为圆盘开孔式,此种方式增加了金属支撑环对peek基座的支撑面积。

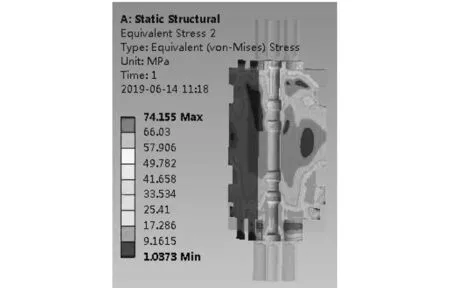

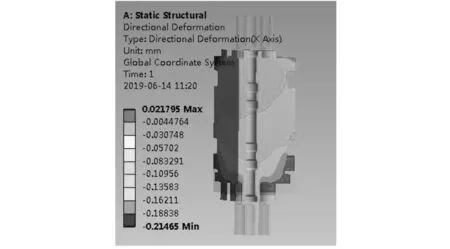

本文对注塑连接器加载温度条件为200℃和压力条件为140MPa,网格划分采用6面体方式,其仿真结果如图11基座的应力分布图;图12注塑连接器的形变分布图;图13为基座的形变分布图。

图11 连接器基座的应力分布图

由图11可知,基座的应力主要分布在支撑环接触部和基座顶部,其最大值分布在支撑环过孔处,其值为74MPa左右,其值小于PEEK在200℃条件下的弯曲强度,如表2所示。

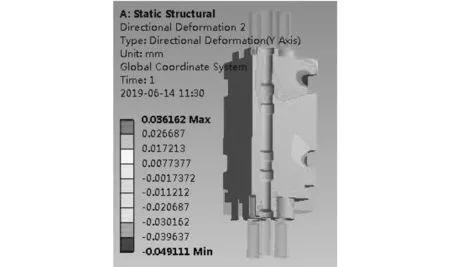

图12 连接器的形变分布图

由于连接器顶部为承压端,参考面为支撑环,尾端为正方向,通过图12可知,连接器的形变最大集中在顶部,其值最大为0.215mm。

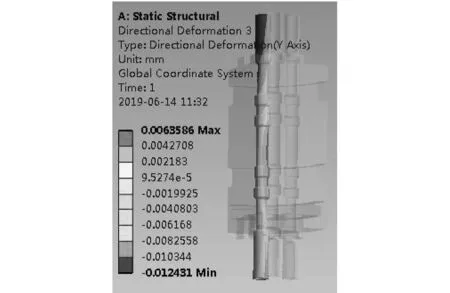

图13 基座形变分布图

由图13可知,参考面为支撑环,方向朝顶端为正方向,最大形变位于基座与支撑环的接触面,其最大值为0.215mm。

4.3 温度对材料机械性能的影响

PPEK材料作为一种耐高温、自润滑、易加工的工程塑料,其在石油连接器领域有着广泛的应用,但其弯曲强度随着温度的升高而降低,表1为peek材料温度与机械性能(弯曲强度)之间的关系。

表2 材料与温度的线性关系

本文对比两种常用的加30%玻纤的增强型peek料,其弯曲强度随着温度的升高,不断降低,两者相比较,结合仿真分析多芯注塑连接器的最大应力在74MPa左右,22GL30的材料能够满足本文所述多芯注塑连接器在200℃和160MPa的使用环境。

5 结束语

本文提出了利用仿真分析的方式,验证注塑电连接器设计的合理性和可行性。首先,建立热与结构力学耦合模型;其次,对PEEK注塑模流进行仿真分析,最后对热仿真、热与结构力学耦合仿真进行分析研究。使得本文设计的注塑电连接器满足使用环境为140MPa、200℃和175℃、175MPa两种环境的条件。