自吸式搅拌轴的设计和优化

2020-08-30王自强朱为国乐倩云

王自强 朱为国 刘 伟 陈 杰 乐倩云

(1.淮阴工学院机械与材料工程学院;2.南京工业大学机械与动力工程学院)

自吸式搅拌轴广泛应用于食品、医药、石油及生化等工业的发酵、氢化、氧化、胺化及烷基化等生产过程。 传统的实心搅拌轴在用于固、液、气三相搅拌时存在结构设计复杂、气体分布不均匀的问题,自吸式搅拌轴通过在搅拌轴上开小孔利用离心力作用实现气体的自吸搅拌, 有效提高固、液、气三相的反应速度。

国外诸如Chemineer公司、Lightnin公司等一些知名搅拌设备公司对多相反应的混合大多采用组合式搅拌器[1]。 而国内对多相反应的研究还不成熟,以单相和两相反应为主并且对搅拌轴强度的研究较少。 近些年来,国内关于釜内流体分析的研究居多。 高勇等对一种自吸式搅拌釜的气液分散性能进行了实验研究和CFD模拟, 得出气含率随搅拌转速、介质黏度和单位体积功耗的增大而增大[2]。 鞠凡为了确定最低临界转速和吸入气体流量建立一种自吸式搅拌桨优化设计的数学模型,得到吸入气体流量由搅拌转速、出气孔位置和条件决定[3]。 陆旭从技术可行性和经济性出发,对空心轴的选用进行了论证,得出空心轴适用的轴径范围[4]。

自吸式搅拌轴作为搅拌系统的关键部件,起到传递扭矩的作用。 自吸式搅拌轴在工作过程中承受较大的扭转和弯曲载荷,为了保证工作过程中运行稳定,防止发生断裂、变形等失效形式,要求自吸式搅拌轴具有足够的工作强度。 笔者设计了一款在满足结构设计和强度、 刚度的要求下,尺寸小、重量轻、安全可靠,工艺上经济合理,又便于维护和检修的自吸式搅拌轴。 并利用有限元分析软件对搅拌轴轴径和吸气口处进行优化设计。 旨在为多相流搅拌器优化设计提供理论指导。

1 自吸式搅拌轴的直径设计

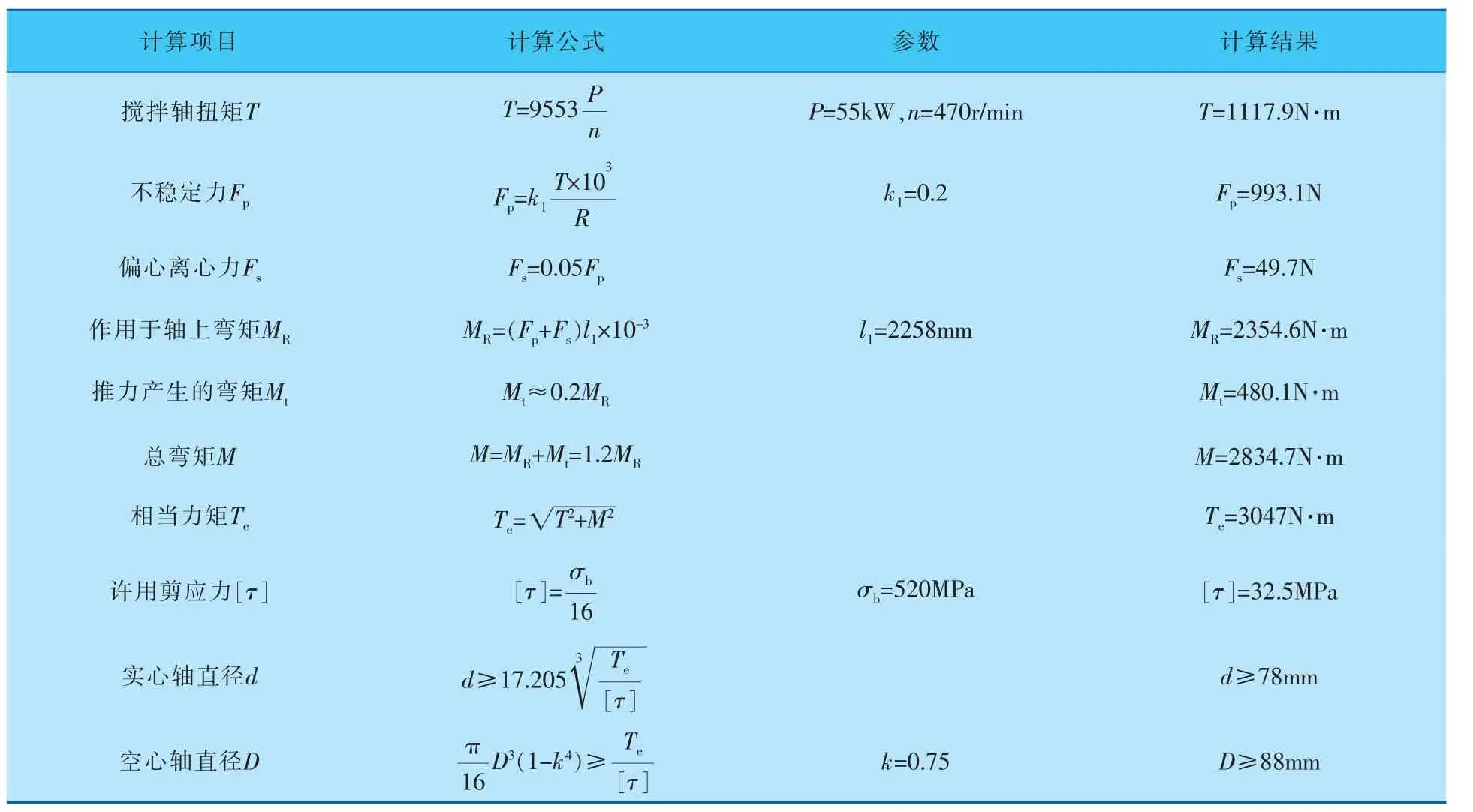

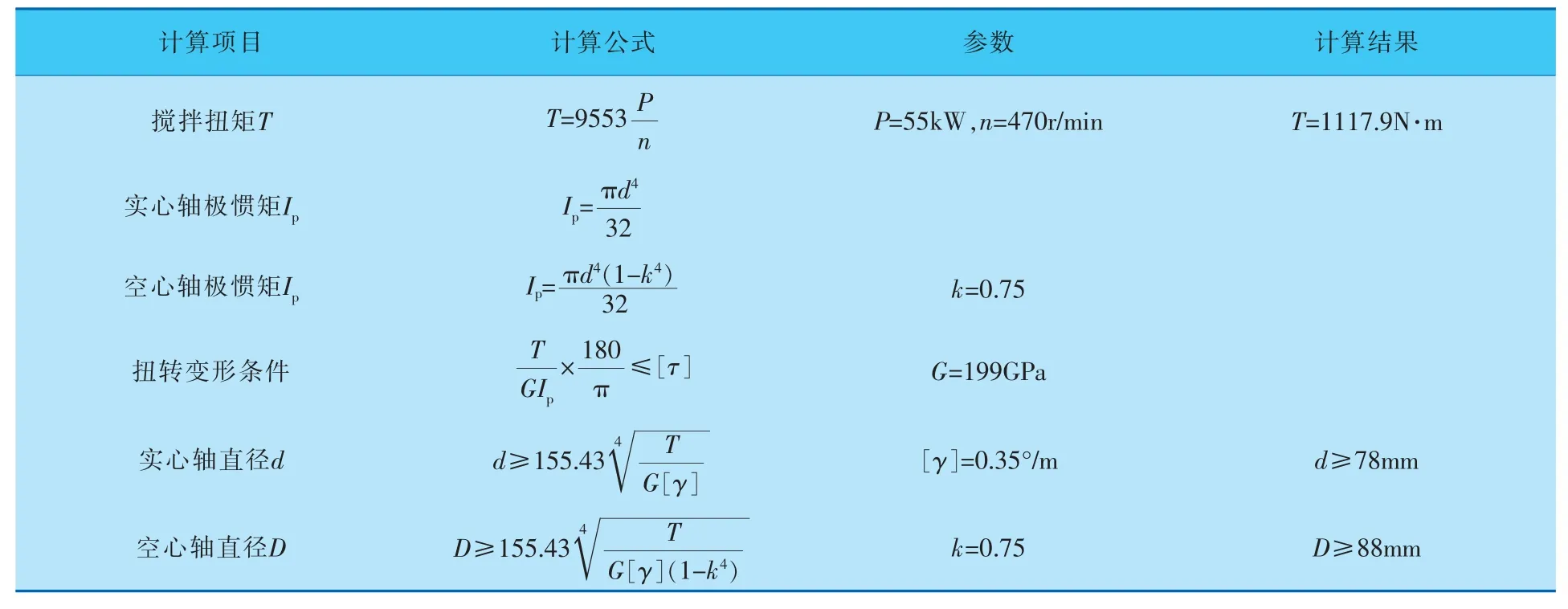

根据自吸式搅拌系统的设计要求,电机输出额定功率55kW,电机输出转速470r/min,桨叶直径600mm,按扭转强度计算搅拌轴直径的计算公式和结果[5,6]见表1,按扭转变形计算搅拌轴直径的计算公式和结果见表2。 考虑在满足结构设计和强度、刚度的要求下设计出尺寸小、重量轻、安全可靠,工艺上经济合理,又便于维护和检修的最佳直径D的轴。

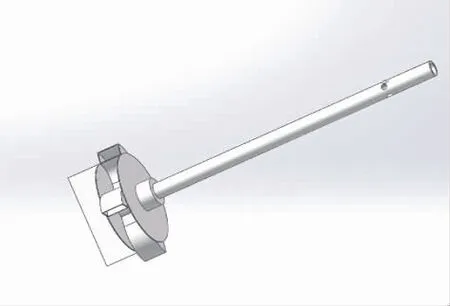

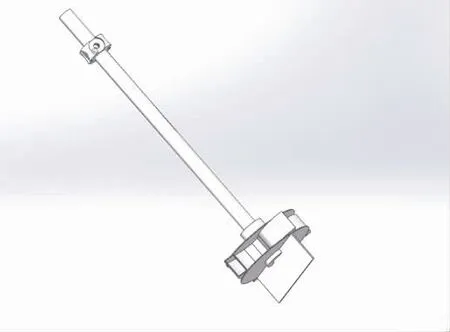

根据公式推导过程得到自吸式搅拌轴的内径和外径尺寸,通过查询搅拌轴公称直径表[7]并考虑到在搅拌轴上开设键槽所求得的直径D≥88mm。 根据机械设计手册[7],如果同一截面上开设键槽且原有的直径在30~100mm之间需要在原有的直径上增加5%,除此之外,还需要考虑在搅拌轴上开设吸、出气孔等因素,为慎重起见,取搅拌轴最佳直径D=100mm,壁厚t=14mm。 绘制搅拌轴简图,如图1所示。

表1 按扭转强度计算搅拌轴直径的计算公式和结果

表2 按扭转变形计算搅拌轴直径的计算公式和结果

图1 自吸式搅拌轴简图

2 搅拌轴受力分析与强度计算

2.1 空心搅拌轴的受力模型

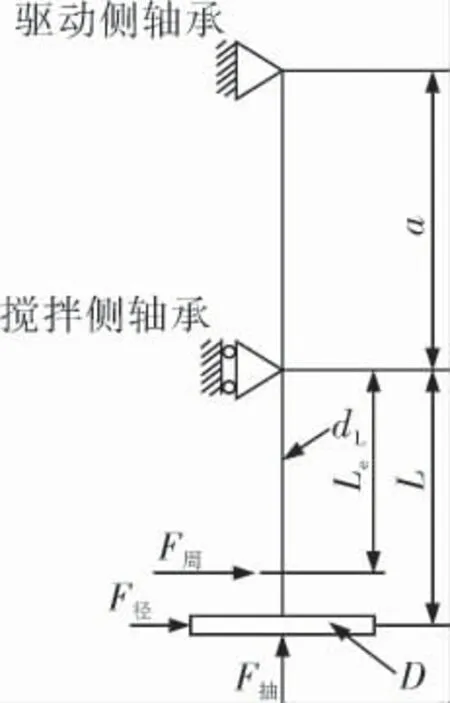

空心搅拌轴受力模型的条件为:假设搅拌反应釜中的介质为连续相介质[3];假设用刚性联轴器连接的轴为可拆轴;假设不考虑搅拌轴上受到的密封部件作用的力;假设搅拌轴整体是由同一种材料制成,且不考虑搅拌轴不同部位温度的变化;假设进出口的介质流动对作用在搅拌轴上的流体径向力无显著干扰。 自吸式搅拌轴的受力模型如图2所示。

图2 自吸式搅拌轴的受力模型简图

2.2 受力分析

电机的搅拌功率P=55kW,搅拌转速n=470r/min,搅拌桨叶的半径R=300mm,对于一个典型的搅拌轴而言,分析它所受到的弯矩、重力和设备内外压力差产生的向上推力。 由于受力情况复杂, 因此将搅拌轴上受到的力分解为轴向力、周向力和径向力。 搅拌轴受到搅拌电机传递的扭矩,作用在搅拌器上的周向力F周、轴向力F轴和径向力F径[6]。

搅拌轴传递的扭矩T=1117.9N·m, 作用在搅拌器上的周向力F周=T/R桨=3726.3N, 作用在搅拌器上的轴向力F轴=0N,作用在搅拌器上的径向力F径=Fp+Fs=1042.7N。

2.3 搅拌轴的刚度和强度计算

2.3.1 扭转变形计算

正常工作状态下,搅拌轴不会发生振动和断裂,但在工作过程中由于扭转变形过大,搅拌轴稳定性降低。 为了防止因扭转变形过大而导致搅拌轴发生断裂进而影响机器的工作性能,因此对搅拌轴的扭转角进行校核。 搅拌轴的扭转角γ=5836T/Gd4(1-N4)×105=0.23°/m,通过查阅搅拌与混合设备设计选用手册[5],在工作过程中当搅拌轴的扭转角小于0.35°/m时,搅拌轴不易发生振动和断裂,有利于提高搅拌轴上各零部件的工作性能和工作精度。

2.3.2 强度计算

搅拌轴的强度计算主要为由周向力产生的扭矩、由轴向力和径向力产生的弯矩[7],在工程计算过程中,常用近似计算的方法计算轴的强度。

3 搅拌轴的有限元分析

3.1 搅拌轴材料属性

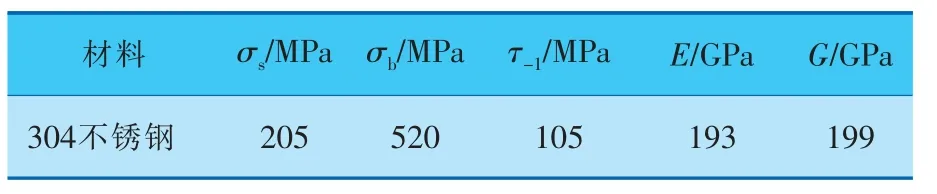

根据搅拌轴所处的工作环境对搅拌轴材料的刚度和强度要求, 选用304不锈钢作为生产搅拌轴的材料,它的力学性能见表3。

表3 304不锈钢的力学性能

3.2 网格划分

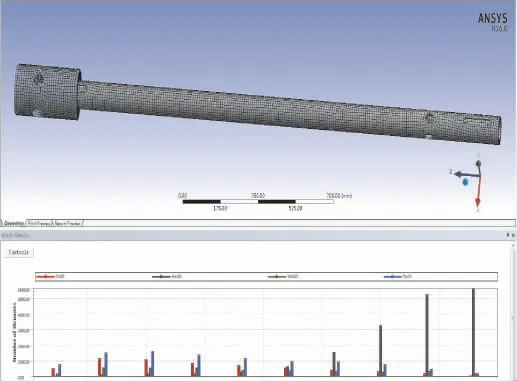

将图3所示的自吸式搅拌轴的三维模型导入有限元软件中进行网格划分。 网格划分方法采用六 面 体 结 构 划 分 方 法 (Hex Dominant), 其 中Average对应的值大于0.3表示模型网格划分质量好。 该搅拌轴的网格质量检查信息图[8~12]如图4所示,可见其网格数值为0.6,大于0.3,表明自吸式搅拌轴的网格划分质量好。

图3 自吸式搅拌轴的简化模型

图4 搅拌轴的网格质量划分信息图

3.3 设置边界条件施加约束和载荷

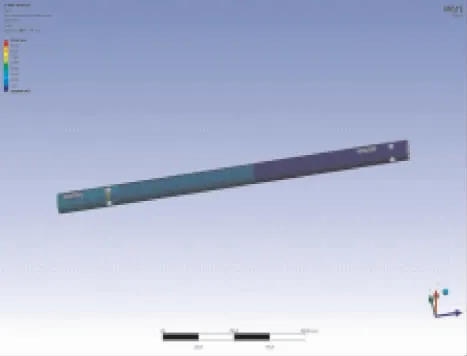

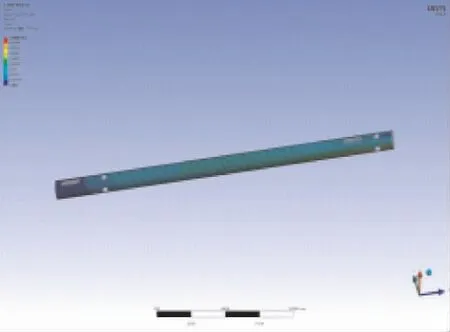

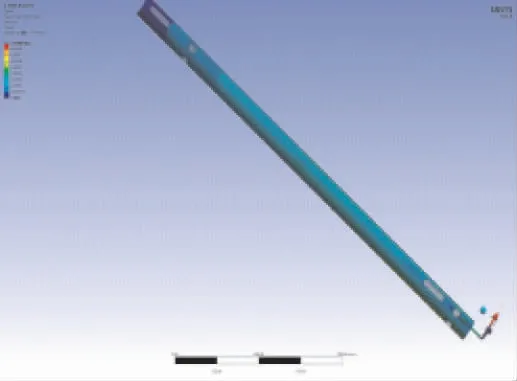

对模型施加扭矩1 170.9N/m, 由搅拌电机驱动搅拌轴转动。 在搅拌轴开孔处施加径向力7 086.75N。 求解模型的方法设置了总位移(Total Deformation)、定向位移(Directional Deformation)、等效应变(Equivalent Elastic Strain)和等效应力(Equivalent Stress),最后通过有限元分析的结果得到应力云图和位移云图(图5、6)。

图5 搅拌轴的应力云图

图6 搅拌轴的位移云图

3.4 有限元结果与分析

分析图5、6可知, 自吸式搅拌轴的最大位移为0.51mm, 自吸式搅拌轴最大的扭转应力值为110.85MPa, 最大扭转应力发生在空心搅拌轴开孔处,大于材料的扭转疲劳极限105MPa。 由于搅拌轴材料选用304 不锈钢, 扭转疲劳极限为105MPa,因此不满足强度要求,空心搅拌轴的吸气口处作为危险截面,需要对吸气口处进行结构优化。

3.5 结构优化

考虑到在空心搅拌轴上开孔导致空心搅拌轴强度降低的问题,需要在自吸式搅拌轴的开孔处设置加强环结构, 图7为开孔处焊接加强环的自吸式搅拌轴三维图。

图7 设置加强环的空心搅拌轴三维图

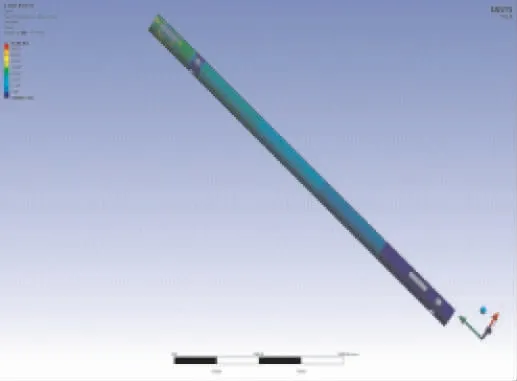

将装配图导入AnsysWorkbench中进行有限元分析[13~15],得到了应力云图和位移云图(图8、9)。 优化前的搅拌轴的吸气口处的最大应力为110.85MPa,工作过程中疲劳磨损程度大,安全性能低,改进后的搅拌轴的吸气口处的最大应力为56.30MPa(最大位移为0.4mm),低于材料的扭转疲劳极限105MPa,满足材料的扭转强度要求。

图8 优化后的搅拌轴应力云图

图9 优化后搅拌轴的位移云图

4 结束语

新型自吸式搅拌反应釜通过在空心搅拌轴上设计吸气孔,利用离心力作用实现气体的自吸搅拌,有效解决了传统的三相搅拌反应釜中气体在容器底部停留时间短的问题。 针对搅拌轴的机械结构进行改进提升搅拌轴的搅拌效果、延长使用寿命。 自吸式搅拌轴作为多相流搅拌反应釜的重要部件,通过在吸气口处安装加强环,解决了由于搅拌轴开孔导致强度不足的问题,对空心搅拌轴的直径进行改进不仅有利于降低在加工过程中搅拌轴材料的使用,还有利于通过减少搅拌轴的自重来降低传动轴承的磨损。 确定搅拌轴直径为100mm,壁厚14mm时,既能满足工作要求、节省材料又能提高搅拌轴的工作性能。

目前,虽然针对自吸式搅拌反应釜内流体分散性能的研究比较成熟,但对新型自吸式搅拌反应釜的机械强度研究较少。 机械强度的改进不仅有利于提高自吸式搅拌反应釜的工作强度,还有利于提高釜内流体的分散性能。 由于对搅拌器的结构进行优化改进有利于降低搅拌釜的功率消耗,提高搅拌反应釜的搅拌性能。 因此,下一步的研究方向为针对搅拌器的结构尺寸进行改进,以提高新型自吸式搅拌反应釜的混合性能。