物流中心仿真系统构建研究

2020-08-30周雪贵州师范大学经济与管理学院

周雪 贵州师范大学经济与管理学院

一、引言

随着现代物流业在我国的飞速发展,物流中心的作用越来越受重视。近年来,各行各业在进行物流改造过程中,投资建设了相当数量的物流中心。物流企业或企业物流在面临物流工程项目投资新建或原有系统技术改造时,由于缺乏准确丰富的信息数据和必要的物流仿真系统决策支持,造成企业盲目投入建设,导致大量资金浪费。因此,系统仿真已经成为物流中心设计及改造中的一个比较重要的工具。

二、物流中心系统仿真模型建立

(一)物流中心货物入库作业现状

物流中心最为基本的功能为货物的中转存储作业。因此本文将从入货仿真出发,建模并计算优化后的结果,为企业实现开源节流的目的提出建议及优化方案。Luckbee物流中心是一家集仓储理货、货物运输、多式联运、信息配载、运输代理、中转换装和综合服务为一体的大型第三方物流企业。本节研究的Luckbee物流中心货物入库作业则可谓是物流中心日常业务中最频繁、最基础的活动。

在Luckbee物流中心调研时发现,货物入库的流程比较简单。但是由于卸货区并非在物流中心的中心位置,所以,各个存储仓库到卸货区的距离并不相同。此外,由于物流设备的多样性以及有限性,工作人员处理货物从卸货区到各个仓库使用的物流设备也不尽相同:对于近距离的仓库,往往采用的是人工搬运或者推车;对于较远距离的仓库,往往采用的则是叉车搬运。由此导致的不同的仓库的入库成本也并非相同。

而工作人员现行的货物分配入库规则则是典型的经验规则,并非本着提高入库效率以降低入库成本的目的。为了更深入的了解分析物流中心货物入库的本质,本节结合Luckbee的实际情况,建立了关于Luckbee物流中心的货物入库模型,旨在分析入库流程中的总成本以及仓库的资源使用效率。此外,针对Luckbee现行入库方案,提出进一步的改进方案,并通过模型运行结果进行分析对比。

(二)入库模型的建立

建模时,考虑到对于Luckbee物流中心影响到其入库成本的因素主要在于入库作业的组织管理情况。故结合作者对该行业的了解以及查阅相关文献,作者在建立Luckbee物流中心的货物入库模型时,重点考察的是货物运达到物流中心后在卸货区进行卸货;然后根据工作人员和物流系统的组织安排将货物分配到仓库进行存储。由于每个仓库的物流设备使用不尽相同,仓库和卸货区的距离也不尽相同,导致单位货物在每个仓库的入库成本也不相同。由此我们可以发现,采取不同的入库规则明显会引起入库成本的变化。这就是我们下面做的研究方向。

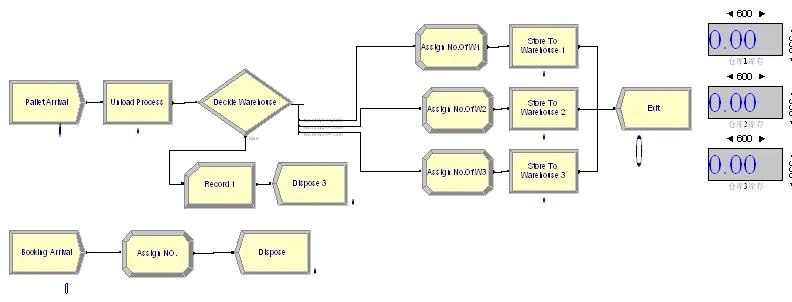

Luckbee物流中心入库作业的流程如图1所示。

图1 Luckbee物流中心的入库作业业务流程图

当货车载着托盘到达,首先是在物流中心的卸货区进行卸货。托盘进行卸货后,工作人员会选择一个仓库进行托盘的存储。由于物流中心的三个仓库距离卸货区的距离不同(仓库和卸货区的距离按照升序排列:仓库1,仓库2,仓库3),所以现行的仓库选择规则是就近原则,先放满最近的仓库,即顺序为仓库1,仓库2,仓库3。选择好存储仓库后,工作人员就利用物流设备将托盘运入仓库进行存储。本节借助Arena建立物流中心的入库模型。模型图如图2所示。

图2 Luckbee物流中心的入库模型图

该模型的基本逻辑步骤为:托盘的到达;在卸货区进行卸货;判断储存的仓库;入库。为了更好的结合实际中的情况,本模型还考虑了托盘的出库。即在模型中,每天都会有客户来物流中心提货,减少仓库中的库存。

模型中用Create模块表示托盘的到达和客户提货要求的到达。用Process模块表示处理的延时。用Assign模块改变在库量的变化。用Dispose模块表示货物的存储或者货物的离开。模型右边的数字依次显示三个仓库的库存量,便于运行的过程中进行检验计算。模型变量所代表的含义分别为:No.Of WX表示第X仓库的库存量。No.of OX 表示第X仓库的入库操作次数。Total Cost表示总成本。

三、物流中心货物入库系统算例分析

(一)基础数据

该节算例的数据是建立在现场统计、工作人员访谈的基础上。但是由于部分数据涉及到企业的内部资料,因此算例的数据都是经过一定的处理列出的。本算例旨在分析现行方案以及提出的改进方案之间的优劣,故认为使用经过处理的数据结果亦在可以接受的范围之内。整理后的数据如下:

托盘的到达间隔是服从EXPO(8),单位:小时。每次到达托盘的数量服从100到2400的均匀分布。卸货的操作时间为TRIA(10,15,20),单位:分钟。仓库1的容量为2000个托盘,仓库2的容量为3000个托盘,仓库3的容量为1500个托盘。仓库1入库的时间为TRIA(5,8,10),单位:分钟。仓库2入库的时间为TRIA(7,10,12),单位:分钟。仓库3入库的时间为TRIA(10,12,15),单位:分钟。客户每天都会从三个仓库各提出150个托盘。托盘在仓库1的入库成本为2.0元/个。托盘在仓库2的入库成本为1.3元/个。托盘在仓库3的入库成本为1.5元/个。仓库1的初始库存为1000个,仓库2的初始库存为1500个,仓库3的初始库存为800个。

(二)仿真软件系统参数设置

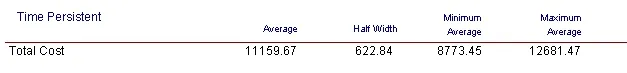

在运行模型之前,需要进行系统参数的设置。本文设定系统每天工作时间为24小时,运行时间为一个月,运行长度replication length为30天。为了得到真实可信的仿真结果,在正式仿真之前需要设定适当的仿真次数,以降低半宽和缩短置信区间,使预测值可以更精确的反应真值。不同的统计值对应不同的半宽,而针对每一个统计结果分别设定运行次数是不可能的,所以需要系统目标,选定主要统计量,根据主要统计量的精度要求设定相应的运行次数。由于本文的目标是系统总成本最低,所以以总成本为标准设定运行次数,初次设定运行次数为12次,并进行试验仿真。所得输出结果如图3所示。

图3 现行方案总成本输出结果

故在现行方案下,平均每个月的总成本为11159.67。Half Width为622.84,尚在可以接受的范围之内。此外可以发现,在运行12次时,一个月的总成本最大值为12681.47,一个月的总成本最小值为8773.45。

四、物流中心改进方案

(一)改进方案A

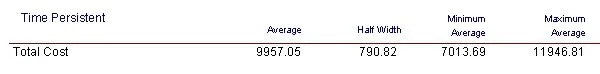

现行方案下,是根据就近原则分配托盘进入仓库。但是考虑到每个仓库的入库操作成本不同,物流中心采用经验规则进行托盘仓库的分配明显不符合企业开源节流的宗旨。为此,结合作者了解的多家同行企业入库情况,作者提出一个改进方案A,即托盘入库的分配规则改为先存储到入库操作成本最小的仓库,优先满足入库操作成本低的仓库。即在模型中的顺序为仓库2,仓库3,仓库1。在同样参数下设定运行周期是1个月,运行重复次数12次。得到结果如图4。

图4 改进方案A总成本输出结果

故在改进方案A下,平均每个月的总成本为9957.05。Half Width为790.82,尚在可以接受的范围之内。此外可以发现,在运行12次时,一个月的总成本最大值为11946.81,一个月的总成本最小值为7013.69。

(二)改进方案B

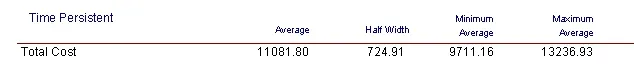

为了更好的了解仓库的入库成本和托盘入库规则的关系。在除了上述提出的改进方案A外,作者还提出了改进方案B。改进方案B的托盘入库规则为根据各个仓库的库容量按比例分配。即在模型中,托盘分配的仓库1,仓库2,仓库3的概率分别为30.8%,46.2%,23%。在同样参数下设定运行周期是1个月,运行重复次数12次。得到结果如图5。

图5 改进方案B总成本输出结果

故在改进方案B下,平均每个月的总成本为11081.80。Half Width为724.91,尚在可以接受的范围之内。此外可以发现,在运行12次时,一个月的总成本最大值为13236.93,一个月的总成本最小值为9711.16。

(三)方案对比

在两次改变托盘入库的选择规则之后,可以发现平均总成本均有不同程度的降低。改进方案A从原来的11159.67降低到了9957.05。可以为企业节省1202.62,即是为企业节省了将近10.78%的成本。改进方案B从原来的11159.67降低到了11081.80。可以为企业节省77.67。

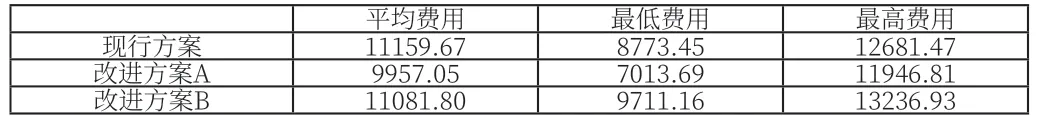

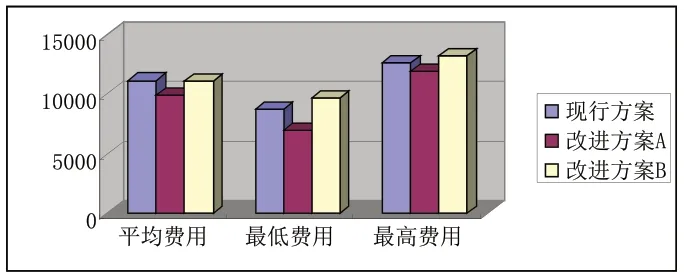

表1 方案改进前后费用对比表

图6 方案改善结果

从上述结果可以看出,现行规则下的入库规则是平均费用最高的,就算是改进方案B即按照仓库仓储量比例分配的平均费用都比现行方案略低,改进方案A即按照仓库的入库成本由低到高分配的平均费用则是有了显著的降低。

在最低费用和最高费用,可以发现,均是改进方案A的最低,由此,结合定性分析,可以指出比起现行方案的托盘分配入库规则,改进方案A的入库规则可以显著的降低物流中心的入库总成本。可以向Luckbee物流中心的管理层以及工作人员提出合适的建议进行物流中心入库系统的改进和提高。

五、总结

综上所述,Luckbee物流中心在经营环节上存在许多问题,为此提出以下改善措施:首先物流中心需要提高自身服务质量,改善经营模式,实现各部门之间有效便捷的沟通和信息共享,积极主动争取与厂家之间的全方位合作,扩展其合作业务类别;再次针对物流配送中心资源利用率低的现状,应在实施有效的资源优化配置、精简冗余人员的基础上,提高员工的整体素质,培养可操作所有业务的多面手。最后扩大业务辐射面,积极开拓外省市场,扩展业务范围。通过优化前和优化后仿真数据的对比,作业系统总成本的降低并没有以牺牲系统作业性能为代价,相反,系统性能同时也得到了相应提高。所以,本优化方案将对改善Luckbee物流中心经营现状,提高资源利用率和降低企业成本水平等方面起到积极的作用。