高温熔融金属作业爆炸事故防控重点分析*

2020-08-29张杰赵国程

张杰 赵国程

(北京科技大学土木与资源工程学院 北京 100083)

0 引言

高温熔融金属作业爆炸事故主要是由于熔融金属与水在非正常情况下相接触引起爆炸。在传热型蒸汽爆炸中,水和高温物体接触引起的蒸汽爆炸非常有代表性。据资料统计,容易发生此类事故的行业,以钢铁业最多,约占全部爆炸事故起数的60%;其次,有色金属冶炼业约占21%[1]。在冶金企业熔融金属作业过程中,一旦发生爆炸事故,轻则造成原材料浪费,停工停产;重则造成人员群死群伤,设备设施损毁;可能会引发其他一系列事故连锁反应。例如,2013年4月1日,某钢铁集团公司2号100 t转炉发生爆炸,共造成28人受伤,4人遇难,爆炸释放的能量将挡火门和主控室全部损毁。

目前,虽然冶金企业已经意识到爆炸事故的严重性,但在实际生产作业过程中,由于金属熔融作业的特殊性,使得对熔融金属爆炸事故的认识能力不足,难以辨识具体的爆炸危险因素并且找到防控重点。因此,有必要对爆炸事故进行情景再分类,利用事故树分析法取其基本事件结构重要度值,获得基本事件的重要程度并以此提出重点防控措施。

1 爆炸事故情景分类

因爆炸事故可能发生在不同的地点、设备、工艺过程中,导致事故发生的诱发因素也不尽相同,同时,表现出的危险程度也会有很大的差异。因此,有必要对高温熔融金属爆炸事故进行再划分,根据事故发生的地点、设备等分为不同的情景,并对每一类情景分别进行研究分析。

通过对冶金企业爆炸事故案例的收集整理、归纳分析,对相关文献的参考研究,对冶金企业相关法律法规的解读以及对冶金企业的现场调研,本文将爆炸事故按设备设施进行情景分类,共分为3类事故场景,6种事故情景。

1.1 高炉爆炸事故

高炉是冶金企业炼钢厂最主要的设备设施,吨位重、结构复杂、动力消耗高、物料吞吐量大,冶炼过程工序多且连续进行,冶炼周期长。一旦高炉发生生产安全事故,对炼铁厂甚至整个冶金流程的影响都无疑是巨大的。

对于爆炸事故来讲,高炉发生熔融金属爆炸事故主要有以下几种:因高炉风口、渣口或冷却壁破裂漏水引发的铁水爆炸,因铁水混入水冲渣系统引发的爆炸,因高炉炉内炉况失常引起的爆炸,因铁水外泄后遇高炉周围积水引起的爆炸。本文选取高炉爆炸事故中最常见的渣口和冲渣沟爆炸两种情景进行分析,情景分析结果见表1。

表1 高炉爆炸事故情景分类

1.2 转炉、电炉爆炸事故

转炉、电炉爆炸主要原因是炉体上的水冷件漏水,高温熔融物与水接触发生爆炸,另一主要原因是投入炉中的原料含有水分。在投入转炉、电炉的废钢铁中如果含有易燃易爆物、密闭容器等,同样也容易导致爆炸事故的发生。转炉、电炉爆炸事故情景分析结果见表2。

表2 转炉、电炉爆炸事故情景分析

1.3 罐体爆炸事故

罐体发生爆炸的原因主要是罐体内高温熔融物与水在非正常情况下接触产生爆炸,主要包括罐内有外来水源或在使用时未将罐体烘烤至要求温度。冶金企业高温熔融爆炸事故涉及到的罐体主要包括渣罐、铁水罐、钢水罐、中间包几类。罐体内含水爆炸事故情景分析结果见表3。

表3 罐体内含水爆炸事故情景分析

2 事故树分析

2.1 高炉爆炸事故树分析

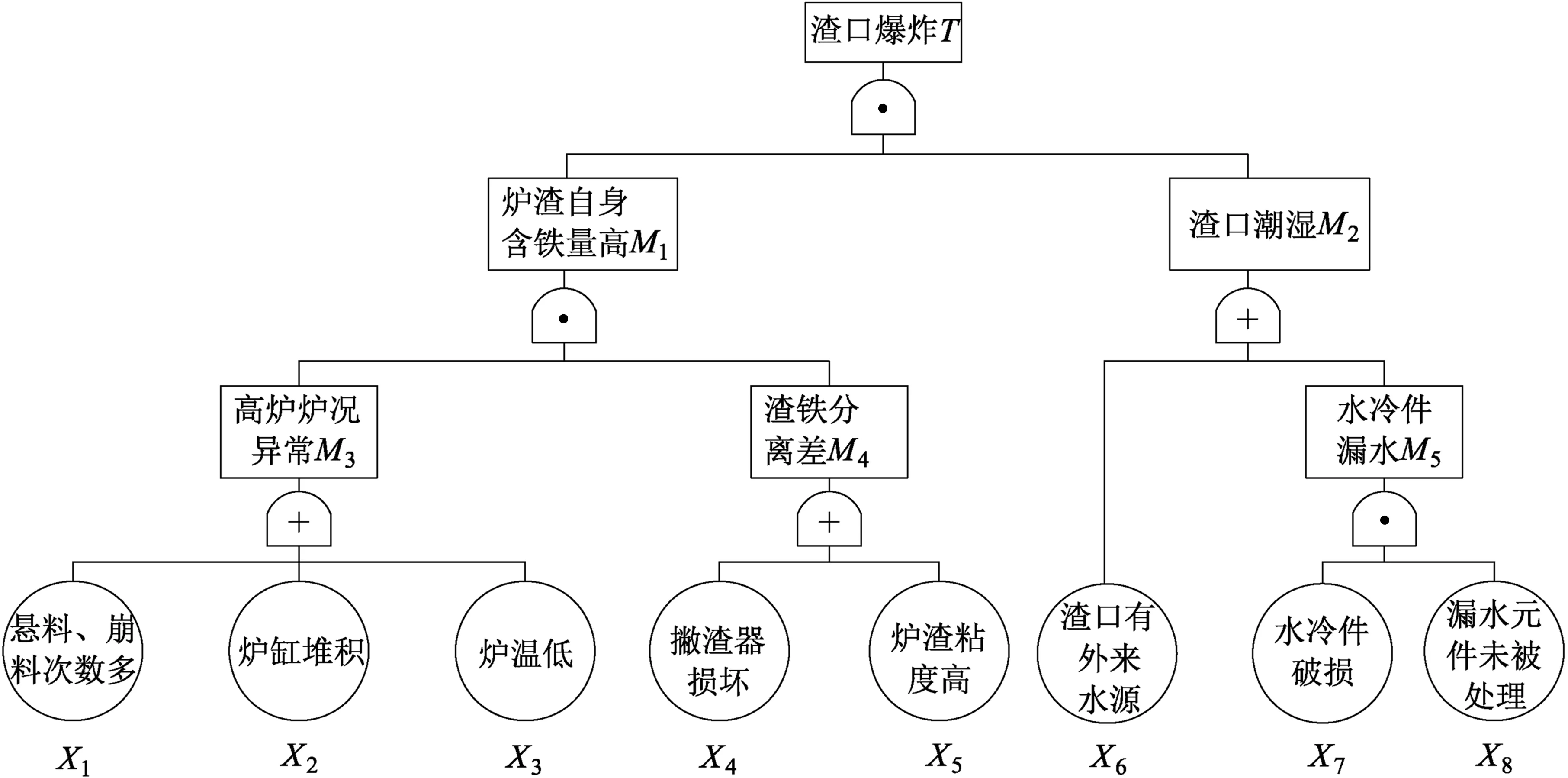

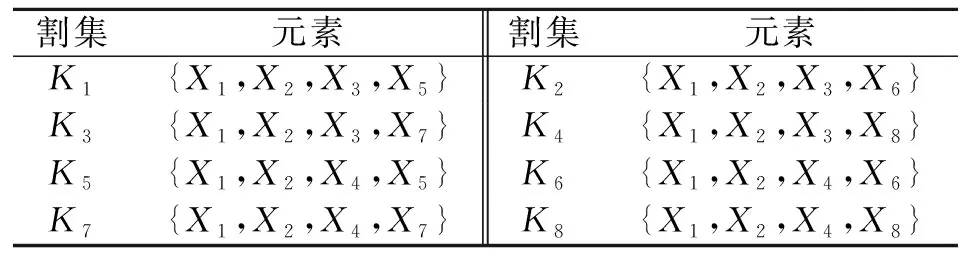

高炉爆炸事故的事故树按情景分类表可分为渣口爆炸和冲渣沟爆炸两类,渣口爆炸是由于炉缸内铁水面过高超过渣口,炉缸堆积使渣口附近有积铁,以及高炉生产异常、渣铁分离差、渣中带大量铁,如果渣口小套漏水则更易造成爆炸[2]。渣口爆炸事故事故树、基本事件及最小割集分别如图1、表4所示。

表4 渣口爆炸事故事故树最小割集

图1 渣口爆炸事故事故树

我国炼铁高炉炉渣,大都采用水冲渣方式处理。用水力冲渣方式进行渣处理时,若炉渣在冲渣沟内堵塞,则极易造成爆炸事故。水冲渣沟爆炸事故事故树、基本事件及最小割集分别如图2、表5所示。

表5 水冲渣爆炸事故事故树最小割集

2.2 转炉、电炉爆炸事故树分析

转炉、电炉爆炸事故事故树按情景分类表分为水冷件漏水爆炸、入炉物料含水爆炸以及入炉废钢不合格爆炸。水冷件漏水时,若在炉内水分未完全蒸发干时便动炉作业,将极易导致爆炸事故的发生,且事故后果极其严重。水冷件漏水爆炸事故事故树、基本事件及最小割集分别如图3、表6所示。

表6 水冷件漏水爆炸事故事故树最小割集

X1—悬料、崩料次数多;X2—炉缸堆积;X3—炉温低;X4—撇渣器损坏;X5—炉渣粘度高;X6—撇渣器过道孔径小;X7—高、低砂坝,小井上缘沟头高度不合规;X8—铁口“跑大流”; X9—熔渣粒化度低;X10—水渣沟拐点曲率半径小;X11—水渣沟直线长度短;X12—粒化水温度高;X13—水泵供应能力不足;X14—未按计划出渣;X15—未开启冲渣系统水泵图2 水冲渣沟爆炸事故事故树

图3 水冷件漏水爆炸事故事故树

转炉、电炉炼钢时以铁水、废钢和铁合金3种金属料为主要原材料,除此之外,还有溶剂、冷却剂等非金属料参与冶炼。在冶炼过程中,适时加入适量的不同物料是冶炼的关键。若加入到炉内的合金、试剂等物料潮湿或其中含有大量水分,则会造成转炉、电炉喷溅甚至是爆炸事故,严重影响正常生产。入炉物料含水爆炸事故事故树、基本事件及最小割集分别如图4、表7所示。

表7 入炉物料含水爆炸事故事故树最小割集

图4 入炉物料含水爆炸事故事故树

转炉、电炉中加入的废钢除含有水分会引起喷溅、爆炸事故外,若废钢中含有易爆品及密闭容器,也会导致事故的发生。特别是在对工厂中的大块废钢进行爆破作业时,若有炸药残留在废钢中,则废钢在被投入炉内后,直接会引起钢水的喷溅、爆炸。入炉废钢不合格爆炸事故事故树、基本事件及最小割集分别如图5、表8所示。

表8 入炉废钢不合格爆炸事故最小割集

图5 入炉废钢不合格爆炸事故事故树

2.3 罐体爆炸事故树分析

渣罐、铁水罐、钢水罐和中间包是冶金企业使用非常广泛的设备[3],主要用于储存、转运铁水和钢水。因其可存在于生产场所任何位置、任何时间,故罐体爆炸的影响范围、后果严重程度难以估计,事故后果处理难度极大。因此,需要在源头上采取措施,防止罐体爆炸。按主动作业对象的不同,罐体爆炸又可再分为罐体内含水时熔融物进入罐体内发生爆炸和水进入含有熔融物的罐体内发生爆炸两类。罐体爆炸事故事故树、基本事件及最小割集分别如图6、表9所示。

表9 罐体爆炸事故树最小割集

图6 罐体爆炸事故事故树

3 防控重点

结构重要度是从事故树结构上分析各基本事件的发生对顶事件所产生的影响程度,用以反映各基本事件的重要程度。结构重要度分析可采用两种方法,一种是求结构重要度系数,以系数大小排列各基本事件和重要顺序;另一种是利用最小割集或最小径集判断结构重要度,排出顺序。本文只为得出结构重要度排序,以此关联出防控重点,故采用第2种方法即可。6种事故情景下各基本事件结构重要度排序见表10。

表10 结构重要度排序

由此可以看出,针对高炉渣口爆炸,防控的重点一是在于防止渣口有外来水源,可采取在渣口上修筑防风雨棚等措施;二是在于对撇渣器的维护管理,撇渣器的性能将直接影响渣铁的分离效果,是防止渣口发生爆炸事故的关键要素之一。

对于水冲渣沟爆炸,除了对撇渣器进行维护管理外,最重要的是严格按照安全操作规程、制度进行作业。例如实行班组长工作制,按照计划合理组织出铁、出渣。同时,对于水冲渣沟的设计施工也有很高要求,如渣口前的主渣沟直线长度不应小于4 m,渣沟不宜直角转弯,转弯曲率半径宜选2.5~3.0 m等。

转炉、电炉水冷件漏水爆炸,防控重点在于发现水冷件漏水事故后的处理。转炉吹炼中遇炉口、氧枪、汽化设备等水冷元件漏水时,应立刻提枪停氧,并切断水源,严禁摇炉,等水蒸发完后再检查确认,确保安全后方可操作转炉。电炉冶炼期间发生冷却水漏入熔池时,应断电、升起电极,停止冶炼、炉底搅拌和吹氧,关闭烧嘴,并立即处理漏水的水冷件,不应动炉。直至漏入炉内的水蒸发完毕,方可恢复冶炼。

转炉、电炉入炉物料含水爆炸,要在物料的储运阶段做好防水、防潮措施,例如用干燥的氮气保护碳化钙等粉剂。在物料使用时,一定要有人提前进行检查,发现潮湿物料,进行烘干后使用或直接剔除。

对于转炉、电炉中加入的废钢含水、易爆品或密闭容器引起的爆炸事故,与入炉物料含水爆炸事故类似,一是保证废钢来源,以使其中不得混有不合格物品;二是在使用时对废钢要进行挑拣作业。

对于冶金企业常见的罐体爆炸事故,使用前,要保证罐体的干燥,若发现罐内有水或其他潮湿物,需要进行烘干处理且须烘烤至合格温度。使用时,必须有专人进行检查确认。若发现熔融物已经和水接触,此时人员应立即撤离危险区域,待熔融金属液面上的水蒸发完毕后,方可进行作业。

4 结论

通过本文的研究,不难发现,对于冶金企业高温熔融金属作业爆炸事故来说,导致其发生的原因最主要的就是熔融金属与水接触引起爆炸。针对这一原因,具体的防控措施主要包括三个方面:一是防止二者相遇,包括修筑防风雨棚、试用设备设施前进行烘干操作等;二是要在设备设施使用前,加强检查,从管理的角度杜绝事故的发生;三是在熔融金属与水已经相遇的情况下,切勿作业。除此之外,对废钢的挑拣、对撇渣器的维护检查等措施也是防止爆炸事故发生的重要举措。