基于MATLAB的膜片弹簧参数对性能影响及优化

2020-08-28徐世勋

张 璘,马 岩,陶 冶,徐世勋

(吉林化工学院 汽车工程学院,吉林 吉林 132000)

离合器是切断和接合车辆传动系统传递动力的关键部件,其性能好坏决定着换挡的平顺性.膜片弹簧作为离合器的关键部件,其工作点到分离点的负刚度弹性特性、结构简单且工作稳定使其几乎取替了传动的螺旋弹簧离合器.膜片弹簧各项参数对其性能影响较大,且其弹性特性的复杂性及多优化条件使得膜片弹簧的优化成为了较为复杂的多目标优化问题[1-2].

1 膜片弹簧基本参数选取

1.1 膜片弹簧基本参数

自由状态膜片弹簧的尺寸参数如图1中(a)所示,其中R和r分别为此状态下膜片弹簧碟簧处大、小端的半径,h代表膜片弹簧的钢板厚度.当膜片弹簧受到压紧力时,根据其受力大小的变化,在子午断面绕中性点O转动[3].膜片弹簧受到压盘和支撑环的共同作用,其加载点至圆心半径分别用R1和r1表示,如图1(b)所示,H代表自由状态膜片弹簧的内截锥高度.

(a)

(b)图1 膜片弹簧自由状态尺寸参数示意图

随着膜片弹簧绕中性点O转动至分离过程的进行,其相对轴向变形量λ1随离合器支撑环和压盘支撑点处载荷F1变化关系如公式(1)所示,可看出:变形量λ1随载荷F1变化关系与膜片弹簧的6个结构尺寸参数相关.

(1)

式中:E为材料弹性模量,μ为材料泊松比.

1.2 参数变化范围

对膜片弹簧弹性特性影响较大的参数是H/h的比值,当H/h比值范围为(1.6,2.2)时弹性特性曲线呈现良好的负刚度特性[4];通常为了将压紧力控制在合理范围,h的范围一般取2~4 mm[5].R/r值对弹簧材料利用率有较大影响,比值越大则弹性特性受到各半径的误差影响越大,且工作时应力值较高.根据经验R/r取值在1.20~1.35之间[6].膜片弹簧支撑环半径r1与压盘载荷承载点到圆心半径R1的取值影响膜片弹簧的刚度,根据尺寸关系r1应略大于r且R1略小于R.

1.3 膜片弹簧工作点位置

膜片弹簧弹性特性曲线如图2所示,曲线拐点H与工作点B位于凸点M与凹点N之间,满足经验公式λ1H=1/2(λ1M+λ1N)、λ1B=(0.8~1.0)λ1H[7].λ1A为膜片弹簧的最大磨损形变的极限值,λ1C为膜片弹簧工作分离形变.膜片弹簧在受到支撑环荷载F1工作时其形变量由λ1B向λ1C变化,而随着膜片弹簧逐渐磨损,其工作点形变量由λ1B向λ1A变化,λ1f即膜片弹簧的工作行程,形变量Δλ决定了膜片弹簧的使用寿命.

图2 膜片弹簧弹性特性曲线

2 参数对膜片弹簧性能的影响分析

选取某车型膜片弹簧,分别对各参数取极限值输出图像后分析其对膜片弹簧性能的影响,基本参数的取值如表1所示.

表1 某型号膜片弹簧主要结构参数及极限值表

利用MATLAB软件进行输出图像后,膜片弹簧尺寸参数H、h、R、r、R1、r1在各数值下的弹性特性曲线分别如图3(a)~(f)所示.自由状态膜片弹簧的内截锥高度H数值变化对膜片弹簧特性曲线影响明显,工作时膜片弹簧所受最大压紧力F1随H值增加而增加,变化范围在±25%以内;随着所受压紧力F1的增大,离合器主从部件接触更为紧密、工作更加稳定.同时H取极大值时膜片弹簧磨损极限变形量Δλ较极小值时增大近一倍,膜片弹簧的使用寿命延长.因此可适当增加自由状态膜片弹簧的内截锥高度H数值,实际生产中也常增大碟簧圆锥底角α[8].

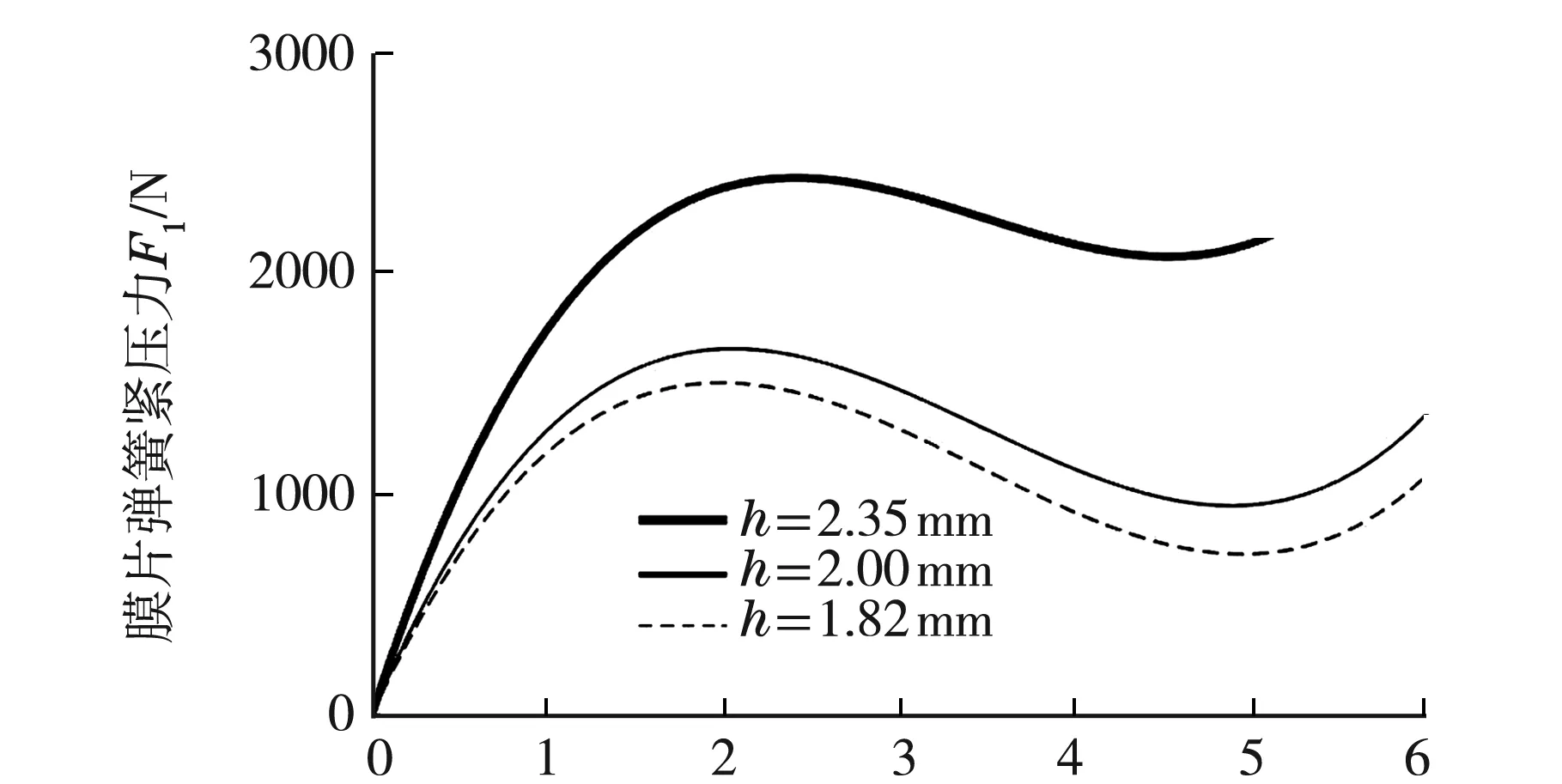

膜片弹簧钢板厚度h为极小值时,膜片弹簧所受最大压紧力F1较取实际值略小,变化范围仅在7%以内.h参数取极大值时最大压紧力F1明显增加至2 500 N,离合器主从部分接合更为紧密,工作点变形量λ1B减小,离合器工作响应更为迅速,进而减小离合器滑磨功[9],但磨损变形量Δλ减小.适当增加h数值可提高离合器操纵性能,但膜片弹簧使用寿命略降低.

自由状态碟簧大端半径R改变对最大压紧力F1值无明显影响,在120 mm极小值下的λ1B远超过实际值与极大值时的变形量,参数R增大使彻底分离点形变λ1C减小,有利于离合器快速响应.磨损极限Δλ随R值减小而明显增加,但所需要的膜片弹簧变形量也就越大,离合器工作响应速度下降.

自由状态碟簧小端半径r增大使弹性特性曲线趋近平缓,磨损极限Δλ明显增加.r值变化对膜片弹簧的最大压紧力F1改变不明显.r在最大值时λ1B已经超过了其它两条曲线中的彻底分离形变,降低离合响应速度.总体上,参数R和r对膜片弹簧特性曲线中最大压紧力几乎无影响,自由状态碟簧大端半径R尺寸减小与小端半径r尺寸增加可提升膜片弹簧的使用寿命,同时降低离合器响应速度.

压盘载荷承载点到圆心半径R1增加后膜片弹簧弹性特性曲线几乎无变化.减小至极限值后工作点B的压紧力增加近2 000 N,λ1B与λ1C明显减小同时分离行程变短,缩短了离合器响应的时间;主从部件摩擦力变大,使结合更加紧密,但膜片弹簧磨损较快,使用寿命缩短.

改变支撑环加载点半径r1使膜片弹簧压紧力均减小.r1减小后膜片弹簧的使用寿命增加但离合器响应时间将增加一倍左右;增加r1后λ1B和λ1C增加幅度较小,但其相对的增加了膜片弹簧的使用寿命,因此将支撑环加载点半径r1适当增大可整体优化离合器工作性能.

膜片弹簧变形量λ/mm (a)

膜片弹簧变形量λ/mm(b)

膜片弹簧变形量λ/mm(c)

膜片弹簧变形量λ/mm(d)

膜片弹簧变形量λ/mm(e)

膜片弹簧变形量λ/mm(f)图3 各参数下某型膜片弹簧弹性特性曲线

3 膜片弹簧参数优化分析

MATLAB优化程序中膜片弹簧6个参数分别对应x1~x6[10],加入变量x7为接合工作点弹簧大端加载时对应变形量λ1B,为优化设计变量,即:

X=[x1,x2,x3,x4,x5,x6,x7]T=[H,h,R,r,R1,r1,λ1B]T.

(2)

采用MATLAB优化工具箱Fmincon函数,取弹簧压紧力变化绝对值平均值最小与操纵力平均值最小为双目标函数.

f(x)=ω1f1(X)+ω2f2(X),

(3)

(4)

(5)

式中:f(X)为膜片弹簧优化目标函数;f1(X)为弹簧压紧力变化绝对值的平均值;f2(X)为分离操纵力的平均值;ω1、ω2为权重系数,分别取0.7和0.3.

膜片弹簧约束条件如公式(6)~(11)所示.

(6)

(7)

(8)

(9)

2.0≤R-R1≤5.0,

(10)

1.0≤r-r1≤4.0.

(11)

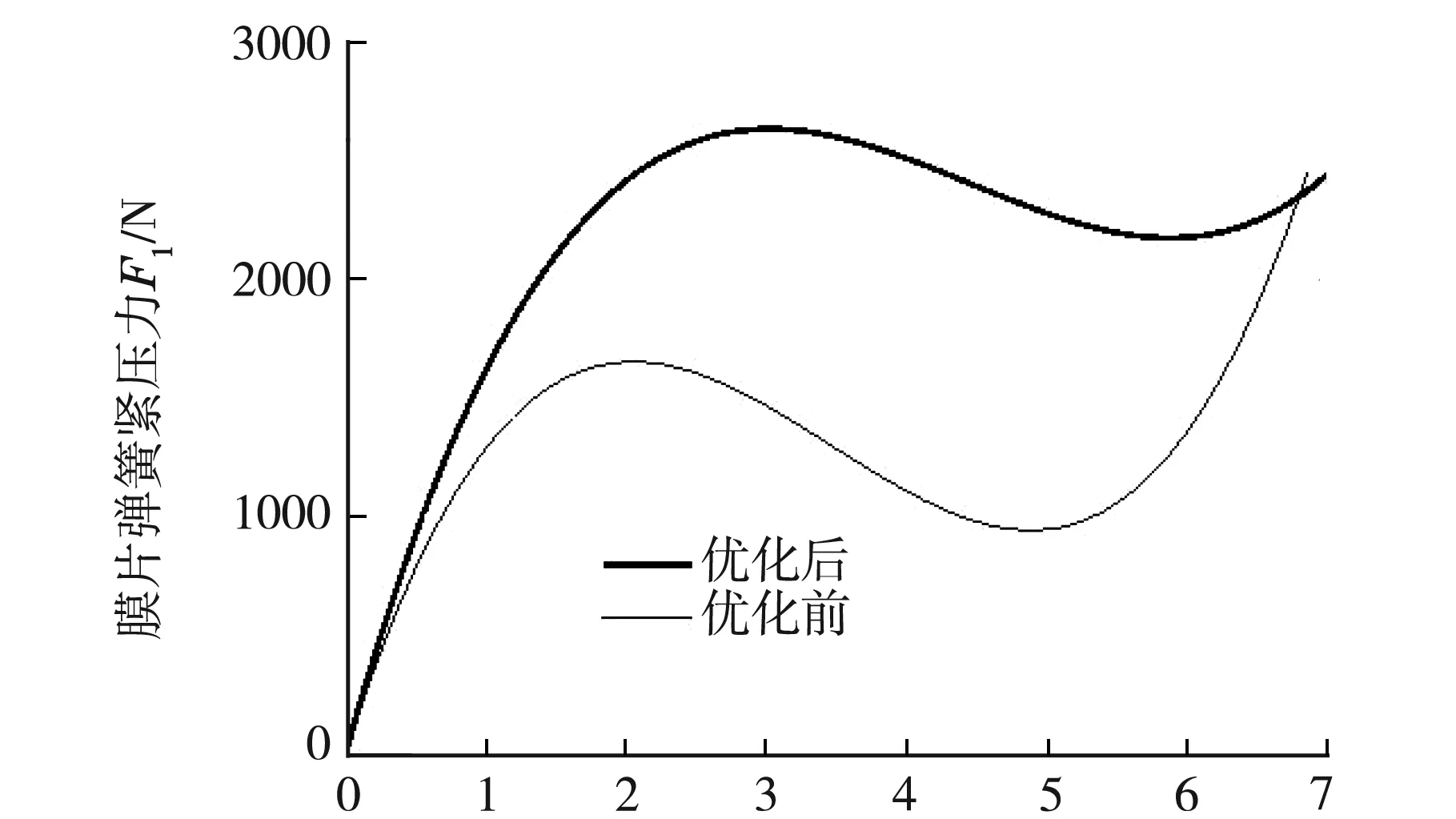

得出优化后结果为H=3.996 3 mm,h=2.35 mm,R=124 mm,r=103.332 7 mm,R1=123 mm,r1=100.000 8 mm,λ1B=4.143 4 mm.优化前后曲线见图4.

膜片弹簧变形λ/mm图4 优化后膜片弹簧弹性特性曲线

可以看出优化后弹性特性曲线工作与分离时,所需压紧力增加效果明显,较原曲线增加了约1 000 N.优点为:离合器接合时,由于压紧力的增大,使主、从部分连接更加紧密,能够更加有效地传递发动机曲轴带来的动力,可以降低膜片弹簧分离指的磨损,但离合器响应速度有所降低.同时膜片弹簧工作时负刚度基本相同,离合器的踏板行程几乎没有改变.优化后曲线工作点和磨损极限点之间的距离比原曲线这两点之间的距离增加近一倍,说明磨损限度数值大幅度增加,膜片弹簧的使用周期延长[11-12].

4 结 论

膜片弹簧弹性特性曲线受到各参数的综合影响,参数数值对膜片弹簧性能的影响也较为复杂.利用Matlab软件程序分析各尺寸参数对膜片弹簧性能影响及优化后,得出以下结论:

1.离合器膜片弹簧各工作点形变受压紧力影响主要由自由状态的碟簧内锥截高度H和钢板厚度h决定,其值增大则各形变对应下的膜片弹簧压紧力越大.本型号膜片各工作状态形变对应的压紧力随H变化范围为±25%;钢板厚度h对膜片弹簧负刚度特性变化几乎无影响.

2.受各参数影响,整体上膜片弹簧的使用寿命与其响应速度存在矛盾关系,尤其受到自由状态碟簧大、小端半径R和r两参数影响.减小自由状态碟簧大端半径R、增加小端半径r尺寸均可延长膜片弹簧使用寿命,但降低离合器响应速度,其数值改变对各形变量下对应的压紧力几乎无影响.

3.优化后离合器接合时压紧力增大,主、从部分连接更加紧密,降低了膜片弹簧分离指的磨损,响应有所降低;延长了膜片弹簧的使用寿命.