煤矿安全监控系统中一氧化碳无线传感器的设计与实现*

2020-08-28王璐

王璐

(天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

一氧化碳是无色无味、可燃可爆的有毒性气体,是煤矿安全生产的大敌。当一氧化碳进入人体血液循环系统后,会与血红蛋白结合导致中毒,严重时会导致死亡[1]。在井下打探钻孔时,可能会导致钻孔内混合气体燃烧并涌出大量的一氧化碳。一氧化碳的质量浓度是煤矿井下火灾自燃的重要指标之一[2]。准确、及时地检测出井下是否存在一氧化碳气体,直接关系到煤矿的安全生产。

《煤矿安全规程》规定:煤矿井下的采掘工作面进风流、回风巷和采空区等位置应设置一氧化碳传感器,且一氧化碳的质量浓度不得大于24 mg/L[3];在自然发火的危险矿井,必须定期监测一氧化碳的质量浓度,以防止自燃情况的发生。现有的一氧化碳检测技术主要基于半导体、电化学和红外等原理。半导体原理采用的是半导体器敏元件,常用在民用行业,其检测精度低;电化学原理是将化学能转化为电能,其测量精度高、价格适中,是当前广泛采用的监测方式;红外检测方式是基于一氧化碳对红外光谱选择吸收性的原理,其测量精度高,但售价昂贵,受环境温度和湿度影响相对较大。

在现有的煤矿安全监控系统中,大部分传感器仍采用有线方式传输。在安装布置传感器的过程中,需敷设通信线缆。由于井下环境相对恶劣,通信线缆容易被砸断,导致传感器故障断线,地面调度人员无法通过安全监控系统准确获取井下的真实情况,严重影响煤矿的安全生产。针对上述问题,本文以WaveMesh无线自组网技术为基础,提出了一种矿用一氧化碳无线传感器的设计方案。

1 传感器工作原理

1.1 电化学检测原理

电化学检测元件内部含有微燃料化学物质。当一氧化碳气体扩散到电解液中,检测元件的输出端会输出一定的电流,通过采样电路可检测电流大小,即可计算出一氧化碳的质量浓度[4]。三极性电化学检测方式较为常用,含有参考电极、感应电极和对电极三部分。一氧化碳在感应电极上发生反应,生成二氧化碳、氢离子和电子,在两电极之间形成电流。感应电极端发生的化学反应为:

CO+H2O→CO2+2H++2e-

(1)

感应电极端反应生成的物质转移到对电极端,在对电极端发生氧化反应,重新生成水,化学方程式为:

O2+4H++4e-→2H2O

(2)

由上述两个化学方程式可知,此化学反应就是在氧气存在的情况下,将一氧化碳转变成二氧化碳,电极端只是起到催化作用,并没有物质消耗。但是,当一氧化碳的质量浓度较高时,工作电极会发生极化,偏离正常电位,催化能力降低。此时,通过参考电极提供一个恒定电位,不作为催化剂参与任何反应,保证电化学元件输出信号的稳定性。只需在两电极端串入合适阻值的电阻,通过放大电路,即可实现电流值的采集。一氧化碳的质量浓度与电流成正比关系。通过数据拟合处理,即可准确测算出一氧化碳的质量浓度。

1.2 压力及温度补偿原理

采用电化学原理的一氧化碳传感器,在实际使用时,即使环境中没有一氧化碳,感应电极端也会产生一个小的信号,需通过校准来调零。但随着环境温度的变化,感应电极端的输出信号也会按照一定规律发生偏移,此时就不能简单地通过调零来保证测量的准确性。温度补偿通常分为软、硬件两种补偿方式。在传感器内部靠近温度敏感元件处安装一个测温芯片,用于实时检测传感元件周边的环境温度。通过测试不同温度、不同一氧化碳的质量浓度下元件输出的信号并进行数据分析处理,拟合出传感元件的温度特性曲线,从而得到准确的温度误差修正模型,实现对环境中一氧化碳质量浓度的准确采集。

电化学传感器在进行一氧化碳的质量浓度检测时,外界环境的压力变化会导致发生瞬间响应,元件的输出峰值信号也会发生衰减。应保证检测元件端与外界环境相通,使气流不受限制地排放到外部环境中,从而使内外压力保持稳定。但在实际设计过程中,往往不具备相通的条件,通常采用在内部安装压力传感元件的方式,即通过压力元件实时检测内部压力的变化,并对不同压力条件下的测试数据进行拟合处理后,得到压力补偿模型。

1.3 无线通信原理

井下掘进工作面和回采工作面这些重点区域的环境条件复杂,空间狭小,设备较多,选用无线传感器可有效避免布线带来的麻烦[5]。以前通常选用ZigBee、WIFI和RFID等技术来设计无线传感器。但这几类技术都属于视距传输,无线信号质量会随周边设备的位置变化而变差,不适合用于井下工作面。近几年,WaveMesh无线网络技术迅速发展,它是一种完全分布式的网络,定义完备的网络层和链路层协议规范,不限制物理层工作频率和调制方式。WaveMesh网络中所有节点地位都是平等的,均具备休眠和路由能力,具有组网灵活、功耗低、传输可靠和效率高等特点。当某一节点故障异常时,可通过跳频路由机制重新组网,抗干扰性强,确保无线网络在任意时刻均处于最佳路由状态,适合井下特殊环境的应用。

2 传感器方案设计

2.1 传感器总体设计

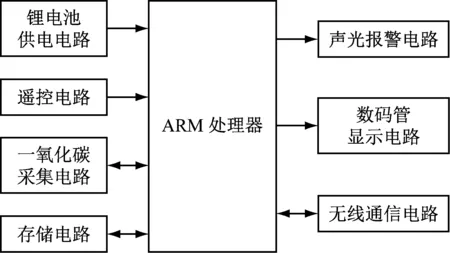

1) 主要组成。一氧化碳无线传感器主要由锂电池供电电路、信号采集调理电路、单片机处理控制电路、人机交互电路和无线通信电路等组成。传感器总体结构如图1所示。

图1 传感器总体结构

2) 工作原理。选用锂离子电池为传感器供电,具有单体电压高、能量大和循环寿命长等特点。传感器电路采用低功耗设计,选取低功耗芯片,无线采用休眠间歇传输策略,以延长无线传感器的工作时间。当电池电量不足时,传感器会主动上传电量低报警信息给安全监控系统,提示相关人员及时更换电池。信号采集调理电路完成一氧化碳质量浓度的获取,原始信号经放大送至单片机处理后得到对应的质量浓度值,可通过数码管本地显示,还可通过无线通信传输到上级监测分站。传感器的零点、线性、报警阈值和无线通信等参数均可通过遥控设置,并放入flash保存,当一氧化碳监测值超过设定的报警值时声光报警。

2.2 一氧化碳检测电路设计

一氧化碳信号采集电路完成探头驱动、保护、信号取样、放大和滤波等功能,最终输出电压信号,电路如图2所示。检测元件的参考电极可稳定感应电极的电动势,参考电极和感应电极之间无电流通过,从而确保两者电压稳定,即使对电极极化也不会影响感应电极。电路中选用场效应管V6控制参考电极和感应电极的通断,传感器在不工作时两电极导通,保证检测元件时刻处于准备状态。传感器上电工作后,两电极断开,可避免环境中存在的一氧化碳气体与溶液蒸汽接触,从而实现对检测元件的保护。由于电化学检测元件输出的信号为弱电流信号(约70 nA/ppm),需在电流回路中串接小阻值电阻进行取样,信号经过运算放大电路放大,由RC低通滤波器滤波处理后,与基准电压组成一对差分信号送至单片机信号采集端。

图2 一氧化碳采集电路

2.3 温度补偿设计

随着外界环境温度的变化,传感检测元件的量程和基线零点的信号输出会发生改变。为了准确采集一氧化碳的质量浓度,需要对环境温度进行实时监测。温度监测电路如图3所示。电路中选取DS18B20数字式单总线半导体芯片,其具有精度高、体积小、硬件开销低和抗干扰能力强等特点。当DS18B20与微处理器连接时,温度信号可在1 s内直接转换成9位数字量,通过单总线即可实现数据交互。温度芯片可从总线上获得电源,不需要额外供电。传感器在零点和线性校准时记录校准温度。在实际工作时,根据实时监测的环境温度值,参照温度试验模型,通过软件程序拟合处理,实现在不同环境温度下对一氧化碳质量浓度的测量。

图3 温度监测电路

2.4 压力补偿设计

压力补偿方案是在压力槽工装中试验获取。向槽内通入不同质量浓度的一氧化碳气体,通过抽取槽内气体来改变压力,记录测试数据,并通过特定算法建立压力补偿模型,以此来验证补偿是否可行。一般情况下,井下环境的压力不大于130 kPa。综合考虑压力范围和传感器的空间大小,选用NPP-301系列微型压力检测元件,可测量0~200 kPa范围内的绝对压力,完全满足煤矿井下的使用要求。NPP-301压力元件内部具有高精密电阻应变片,只需恒压供电,不再需要额外电路。压力元件输出的差分电压信号与压力成线性关系,通过单片机即可完成采集工作。

2.5 无线通信电路设计

无线通信电路中选用BM200N无线自组网模块,内嵌WaveMesh自组网协议,工作在433 MHz频段,拥有1~15个辅助信道和1个基本信道,具有低功耗和通信稳定等特点。无线接口电路如图4所示。BM200N采用智能的同步校时唤醒算法,保证工作和休眠的同步,无线模块平时处于休眠模式,由ACT引脚触发唤醒,以此来降低整机功耗。模块的TXD引脚和RXD引脚与单片机相连,负责数据的收发;RESET为复位引脚;SET为工作方式配置引脚。

图4 BM200N无线通信电路接口

3 性能测试

3.1 常态性能测试

在常态环境下,需要对一氧化碳无线传感器的响应时间和基本误差等进行测试。选取6台样机进行试验,按照AQ 6205—2006《煤矿用电化学式一氧化碳传感器》的要求,完成传感器的调零和线性设置后,通入20 mg/L、350 mg/L、500 mg/L和750 mg/L四种不同质量浓度的一氧化碳。等待3 min后,记录传感器的显示值,重复测试4次,取后面3次的平均值,测试结果见表1。可看出在常态环境下,传感器测量准确,基本误差较小。

表1 常态基本误差测试 (单位:mg/L)

传感器的检测灵敏度通过响应时间T90来衡量。在清洁空气中,传感器完成标校后,使用不大于300 mL/min的流量通入500 mg/L的标准气样,用秒表记录传感器显示值达到标准气样90%所耗费的时间,重复测量3次,取平均值,测试结果见表2。可以看出,传感器的响应时间比较快,完全满足行业标准AQ 6205—2006的要求。

表2 响应时间T90测试 (单位:s)

3.2 温度影响测试

将待测传感器放入高低温箱中,依次进行高温和低温测试。高温测试时,将高低温箱设置为40 ℃,传感器通电后在高低温箱中恒温放置2 h以上,然后通入上述几种一氧化碳气体,测量每种质量浓度的基本误差,每间隔1 h测试一次,取3次测量结果的平均值,测量结果见表3。

表3 高温40 ℃性能测试 (单位:mg/L)

将高低温箱设置为0 ℃进行低温测试。测试方法和步骤与高温测试的相同,测量结果见表4。

表4 低温0 ℃性能测试 (单位:mg/L)

结合表3和表4可以得出:传感器无论处在高温还是低温环境中,测量结果都很准确,可满足安全监控系统对一氧化碳传感器的技术要求。

3.3 压力影响测试

通过压力槽模拟不同压力条件,对传感器进行压力影响测试。通过抽气泵使压力槽内的压力值在40~140 kPa范围内变化,以20 kPa为间隔进行测试。在不同压力测试点通入不同质量浓度的一氧化碳。没有压力补偿的传感器的显示值随环境压力的变化而变化,测量误差很大,不能满足使用要求。而经压力补偿后的传感器,在不同压力影响下的显示值变化很小,可满足使用要求。

4 结语

本文提出了一种具有压力和温度补偿的、基于WaveMesh无线自组网的矿用一氧化碳传感器的设计方案。详细介绍了一氧化碳的检测原理,并给出了传感器的总体设计和主要模块的电路设计。该传感器具有测量准确、响应快和环境适应性强等特点。一氧化碳无线传感器有效克服了安装布线的难题,能为煤矿安全监控系统提供可靠的监测数据,具有广阔的推广应用前景。