甲醛催化剂产能低原因分析及解决方案探讨

2020-08-28唐浩

唐 浩

(泸天化(集团)有限责公司,四川泸州,646000)

1 TΦPSOE甲醛催化剂运行情况统计

1.1 TΦPSOE甲醛催化剂产能统计

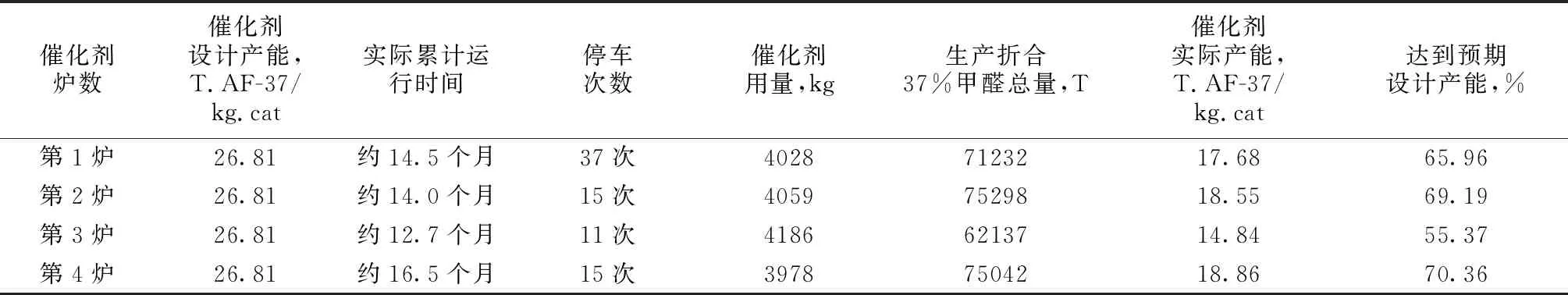

甲醛催化剂厂家在进行催化剂的研发、设计和生产过程中,都会考虑一个非常重要的评价催化剂综合性能的指标——催化剂的设计产能,即在经济性前提下,每炉甲醛催化剂能生产出37%甲醛的最大量(吨)。甲醛催化剂产能指标,以每kg催化剂生产37%甲醛的量(吨)来表示。甲醛装置4炉催化剂都是TΦPSOE公司生产的专利产品,其实际运行情况、催化剂产能情况统计见表1。

表1 4炉TΦPSOE甲醛催化剂运行产能统计表

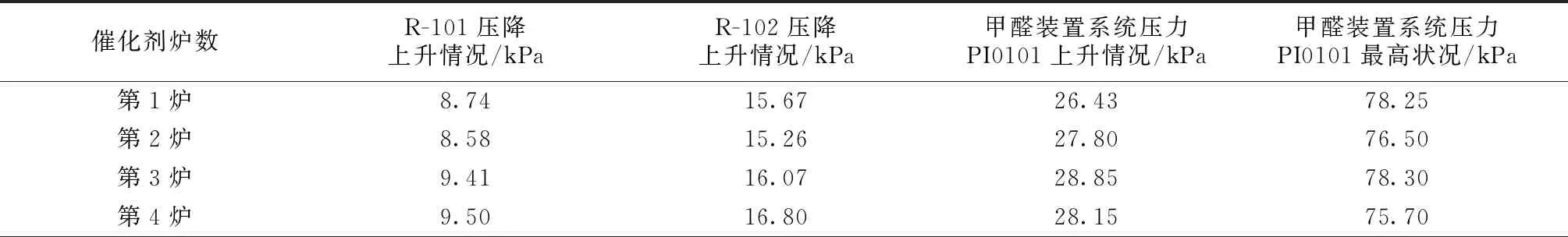

1.2 4 炉甲醛催化剂运行最终压力统计

从表2可见,4炉甲醛催化剂更换,都是因为甲醛装置系统压力(即甲醛循环风机K-101出口压力)达到了甲醛循环风机K-101出口的最大压力,导致甲醛装置不能在83%以上负荷下运行,由于甲醛产量不能满足下游1,4-丁二醇装置的需求,而被迫更换新的甲醛催化剂。而甲醛装置系统压力主要是由第一、二甲醛反应器R-101、R-102催化剂床层压降和系统压降构成。

表2 4炉TΦPSOE甲醛催化剂运行最终压力统计表

1.3.4 炉甲醛催化剂运行期间装置平均负荷统计

4炉甲醛催化剂运行期间装置平均负荷统计情况如表3。

从表3可见,第1炉催化剂平均负荷约82%、第2炉催化剂平均负荷约90%、第3炉催化剂平均负荷约81.5%,第4炉催化剂平均负荷约76%最低。

表3 4炉甲醛催化剂运行期间装置平均负荷统计表

(表3说明:“装置平均负荷”=“37%甲醛总量”÷(“运行时间”×30)÷200×100%;“200”是甲醛装置满负荷生产37%甲醛的日产量;“30”是每月按30天计算。)

据了解,云天化甲醛装置使用PERSTORP生产的催化剂,在70-80%负荷下产能一般都在30 T.AF-37/kg.cat以上、曾经最高达到42 T.AF-37/kg.cat。

2 TΦPSOE甲醛催化剂产能低原因分析

根据前面对表1、表2和表3的数据分析可得,更换第1炉TΦPSOE甲醛催化剂,不是因为催化剂的活性有问题;不是因为导热油压力提不上去的问题;也不是因为床层热点温度过高的问题,而最重要的原因是因为反应器R-101和R-102催化剂床层压降增加了27.68kPa,使K-101的能力不够(出口压力和打量),导致甲醛装置只能在83%以下负荷运行;K-101出口压力最高达到78 kPa,已经超过了K-101允许的最高出口压力76kPa,出口空气量调节阀已全开,不可能再增加空气量,意味着装置不能增加生产负荷。第2、第3、第4炉TΦPSOE甲醛催化剂的更换原因与第1炉一致。

据了解,云天化甲醛装置单台反应器在末期的压降就达到20kPa。按这样推算,TΦPSOE甲醛装置两台串联反应器R-101、R-102催化剂的压降之和最大可以允许达到40kPa;如果K-101能力够的话(在空气量不变的情况下、出口压力提到100kPa),按两台串联反应器平均每月增加1.73kPa压降计算(这是根据4炉催化剂运行数据总结出来的),催化剂还能运行7个月。

可是TΦPSOE专利技术甲醛循环风机K-101数据表为:出口正常压力56kPa、最低压力49kPa、最高压力76kPa;也就是说,K-101只能承受27kPa的系统阻力降增加。如果一旦K-101出口的系统压力PI0101≥76kPa,就难以在高负荷下继续运行,只能降负荷生产。

可见导致TΦPSOE甲醛催化剂产能较低的主要原因是:TΦPSOE公司对K-101设计选型出现了较大问题;如果按云天化PERSTORP甲醛装置设计思路考虑(单台反应器催化剂的压降最大可达到20kPa),K-101出口最高压力应至少为(56+20×2=)96kPa;也就是说,K-101出口压力至少偏低(96-76=)20kPa。

3 TΦPSOE甲醛催化剂产能低解决方案探讨

根据前面的分析可知,TΦPSOE甲醛催化剂产能低的主要原因是:TΦPSOE专利技术公司在甲醛循环风机K-101设计选型出了问题,没有考充分虑两台串联反应器甲醛装置在甲醛催化剂末期最大压降的叠加关系,导致在催化剂运行末期K-101不能提供足够高的压力来维持装置继续运行。

从达到降低电耗、又能充分彻底利用催化剂的产能,最终实现甲醛催化剂的最大生产能力、降低生产成本考虑,需要对甲醛循环风机K-101进行技术攻关和升级改造,让K-101出口最大压力在现有基础上提高约30kPa即达到100kPa,就可延长甲醛催化剂使用寿命6-7个月,相当于在现有使用寿命基础上增加约50%,即每炉催化剂总运行时间是现在的1.5倍;届时甲醛催化剂的产能就可接近和达到设计值26.8T.AF-37/kg.催化剂(17.68×1.5=26.52)。

为了解决甲醛催化剂产能的问题,必须延长催化剂的使用寿命,需要将K-101出口压力提高到100kPa。经过多方面分析和研究后,提出提高甲醛循环风机K-101出口压力的三种技改方案。

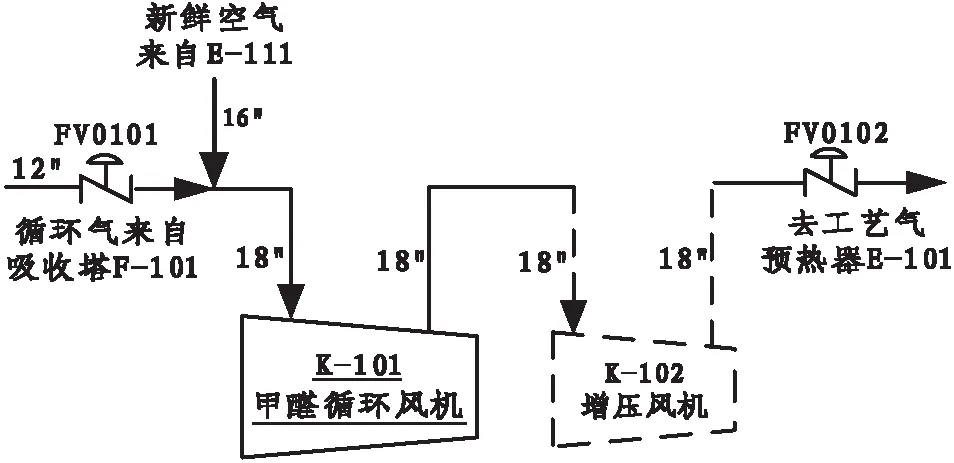

3.1 在K-101后串联一台增压风机K-102

方案一的思路:在甲醛循环风机K-101后、调节阀FV0102前串联一台380V(或6000V)的增压离心风机K-102,技改示意图见图1(红色、虚线条部分)。目的是将K-101出口压力升高20-30kPa,即K-102进口压力为70kPa、出口压力达到100kPa、确保气体打量不变(16000Nm3/h)。

K-102平时一般不用,只有在催化剂使用的中、后期,反应器催化剂床层阻力降较高、系统压力达到75kPa左右时才启用。

图1 在K-101后串联一个增压风机K-102

这种技改方案是最简单和最经济的,K-102施工安装过程和进出口管道预制工作,对现有甲醛装置正常运行没有影响,只有在碰管时才需要短期停车约5天配合。

3.2 将K-101改为变频控制并改造叶轮

方案二的思路:利用现有的甲醛风机K-101,通过将电机改为变频控制以降低电耗,把风机出口压力提到100kPa;由于风机出口压力提高,需要同时对甲醛循环风机的叶轮进行改造。

这种方案需要改动的地方很多,电机的基座需要重做,高压电缆线需要重新铺设,需要把叶轮运回风机厂家Continental公司进行改造,厂家最快能在2周之内加工生产这些叶轮,但所有改造工作必须在甲醛装置停车期间进行,停车时间约30天左右。

3.3 把K-101重新整体更换一台大风机

方案三的思路:把现在的循环风机K-101整体更换为一个更大、出口压力更高的循环风机;在确保打量为16000Nm3/h的前提下,把风机出口压力提到100kPa;这种大型离心式风机,从节能考虑,必须采用变频电机控制。

但这种方案需要改动的地方很多,风机和电机的土建基础需要重做,高压电缆线需要重新铺设,进出口管道需要做相应处理;所有改造工作必须在甲醛装置停车期间进行,停车时间约30天左右。

4 提高甲醛循环风机出口压力方案评估

4.1 对三种解决方案进行费用测算

4.1.1 方案一费用测算

假设在催化剂末期,每生产1吨37wt%的甲醛,运行K-102所多耗费的电力占K-101的1/4,即60.5×1/4=15kWh,则在83%负荷多运行6个月多消耗的电力费用为:

15kWh/T×200T/日×83%×30日/月×6月×0.68元/ kWh ÷10000=30.5万元。

估计设备改造一次性投入费用约85万元人民币。

4.1.2 方案二费用测算

假设在催化剂末期,每生产1吨37wt%的甲醛,K-101进行变频控制所多耗费的电力占1/6,即60.5×1/6=10kWh,则在83%负荷多运行6个月多消耗的电力费用为:

10kWh/T×200T/日×83%×30日/月×6月×0.68元/ kWh÷10000=20.3万元。

估计设备改造一次性投入费用约200万元人民币。

4.1.3 方案三费用测算

假设在催化剂末期,每生产1吨37wt%的甲醛,K-101进行变频控制所多耗费的电力占1/6,即60.5×1/6=10kWh,则在83%负荷多运行6个月多消耗的电力费用为:

10kWh/T×200T/日×83%×30日/月×6月×0.68元/ kWh÷10000=20.3万元。

估计设备改造一次性投入费用约300万元人民币。

4.2 对三种解决方案进行综合评估

TΦPSOE提供的R-101和R-102催化剂,总费用为约260万元人民币。根据前面的统计和分析可知,目前装置使用TΦPSOE催化剂的产能接近70%,也就是说还有30%的产能没有发挥出来,被浪费了。仅从这一点而言,每炉催化剂成本损失的费用为:260×30%=78万元。

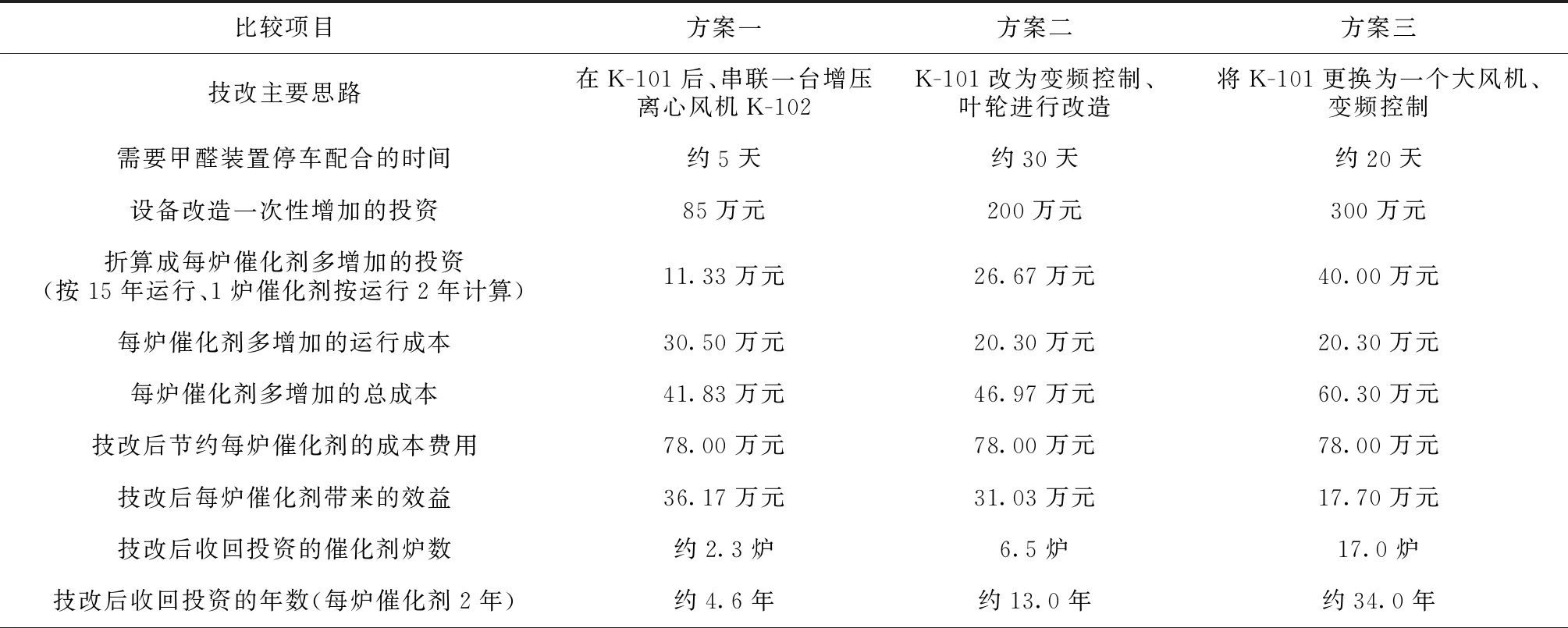

三种解决方案具体比较内容汇总见表4。

从表4比较结果可得:第一种方案:使用2.3炉催化剂即可全部收回成本,是最经济的;需要停车约5天配合改造,可利用短期停车机会进行;第二种方案:使用6.5炉催化剂可全部收回成本,经济性差一些;由于要把叶轮送回厂家改造,需要停车约30天配合改造,这种停车机会几乎不存在;

表4 提高甲醛循环风机出口压力三种方案综合比较

第三种方案:使用17.0炉催化剂才能全部收回成本,经济性最差;需要停车约30天配合改造,这种停车机会几乎不存在。

因此,三种方案综合评估的优先排序是:首先是方案一,其次是方案二,最后是方案三。

5 结论

通过对甲醛催化剂产能低的原因进行全面分析,筛选出主要影响因素,提出了提高甲醛循环风机K-101出口压力的解决方案;在对三种解决方案的技术经济进行综合评估的基础上,确定“在甲醛循环风机K-101后串联一台增压离心风机K-102”的技改方案是最优方案,可以作为公司下一步对提高甲醛催化剂产能的优先选择方案。