工业纯钛Gr4带材的微观组织与力学性能

2020-08-28苏艳妮尚庆慧吴欢闫西安吴国伟薛小田赵钰

苏艳妮,尚庆慧,吴欢,闫西安,吴国伟,薛小田,赵钰

(西北有色金属研究院,陕西 西安 710016)

工业纯钛的塑性较高、强度适当,且其冷热加工性能优良,可生产各种规格的板材、棒材、型材、带材、管材和箔材等。其中,工业纯钛Gr4带材是某些高端电子设备精密零部件的基础材料,其不但要求带材具有优异的力学性能,同时,对其表面质量要求也较高。随着现代生活对电子产品的需求不断增长,高端电子设备制造商对Gr4带材的需求也不断增加,但生产中较低的成品率及产品质量的不稳定性依然限制其快速发展及应用。

Gr4带材的轧制过程基本和其他工业纯钛板材的轧制过程相同,主要采用锻造、轧制等工艺流程。Gr4带材前期依然是成单板轧制,减少板材轧制过程中的剪切工序,保证后续工序厚度减薄后可以成卷轧制。成卷轧制后的较大规格提高了对退火设备规格的要求,增加了带材加工成本,且轧制过程中带材的裂边现象仍然影响Gr4较薄带材的成品率。本文通过对Gr4带材轧制过程中性能及组织的检测和分析,为小规模生产过程中提高产品的稳定性及成品率提供指导。

1 工业纯钛Gr4带材轧制

工业纯钛Gr4铸锭经开坯锻造、板坯热轧后得到厚度为2.0mm的长板材,将长板材成卷退火,避免剪切限制带材长度。退火后,在六辊可逆冷轧机上进行带材轧制,经过多道次轧制与中间退火工艺得到成品带材,期间要进行多次剪切带材边部裂纹,防止后续轧制过程中裂纹的不断扩展导致断带。

由于成品对Gr4带材表面质量要求较高,带材成卷轧制过程中又极易造成表面划伤,且中间多次的清洗与退火工序增加了带材表面划伤的可能性,造成带材成品率较低且产品性能不稳定。

在成卷轧制后跟踪测试及分析过程中带材轧制至不同厚度时的力学性能与金相组织,并分析其变化情况,力学性能在电子万能拉伸试验机上进行,显微组织在光学显微镜上测试。

2 结果与分析

2.1 力学性能

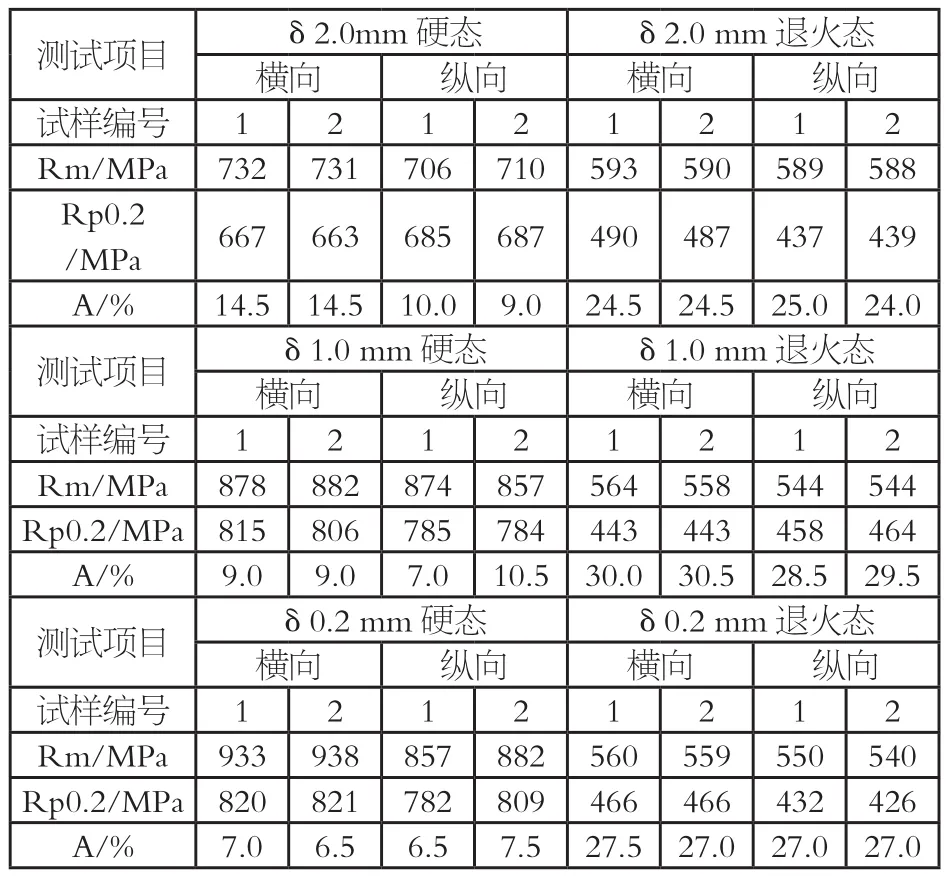

经 过 拉 伸 试 验 测 得 厚 度 为 2.0mm、1.0mm 和0.2mm 的Gr4带材退火前后的横向和纵向力学性能如表1所示。

表1 Gr4带材拉伸力学性能

根据表1可以看出,每种厚度的带材退火前后力学性能差异较大,退火后带材的加工硬化行为消失,塑性显著提高,可见,合理的退火工艺对纯钛塑性的影响至关重要。每种厚度的带材,不论退火前后,其横向平均力学性能始终优异于其同条件下的纵向平均力学性能,即在带材轧制过程中,晶粒在垂直于轧制方向上的变形使得带材横向各向异性得到明显的改善,几乎消除了方向上的差异性,所以使横向力学性能和延伸率明显高于带材纵向的力学性能。

由表1也可以得到,随着带材厚度从2.0mm,减薄至1.0mm,再到0.2mm,带材的加工硬化状态的强度随着加工硬化程度的加深而急剧增大,带材厚度达到0.2mm时,硬态的抗拉强度高达930MPa;带材塑性随着加工硬化程度的加深而不断降低,且在带材厚度形变率达到50%时,其横向延伸率降低40%,变化程度较大。

对表1各种厚度带材的退火态力学性能对比分析可以看出,不同厚度的带材退火态后的力学性能差别不大,与其累积加工变形率的关系并不大,这也与退火工艺有关。可见,Gr4带材在不同厚度的退火态状态下性能基本保持稳定,其力学性能小范围的波动更多的与退火工艺关系密切,为保证后续稳定生产,对该种生产工艺下Gr4带材退火工艺的研究也是急需解决的问题。

2.2 金相组织

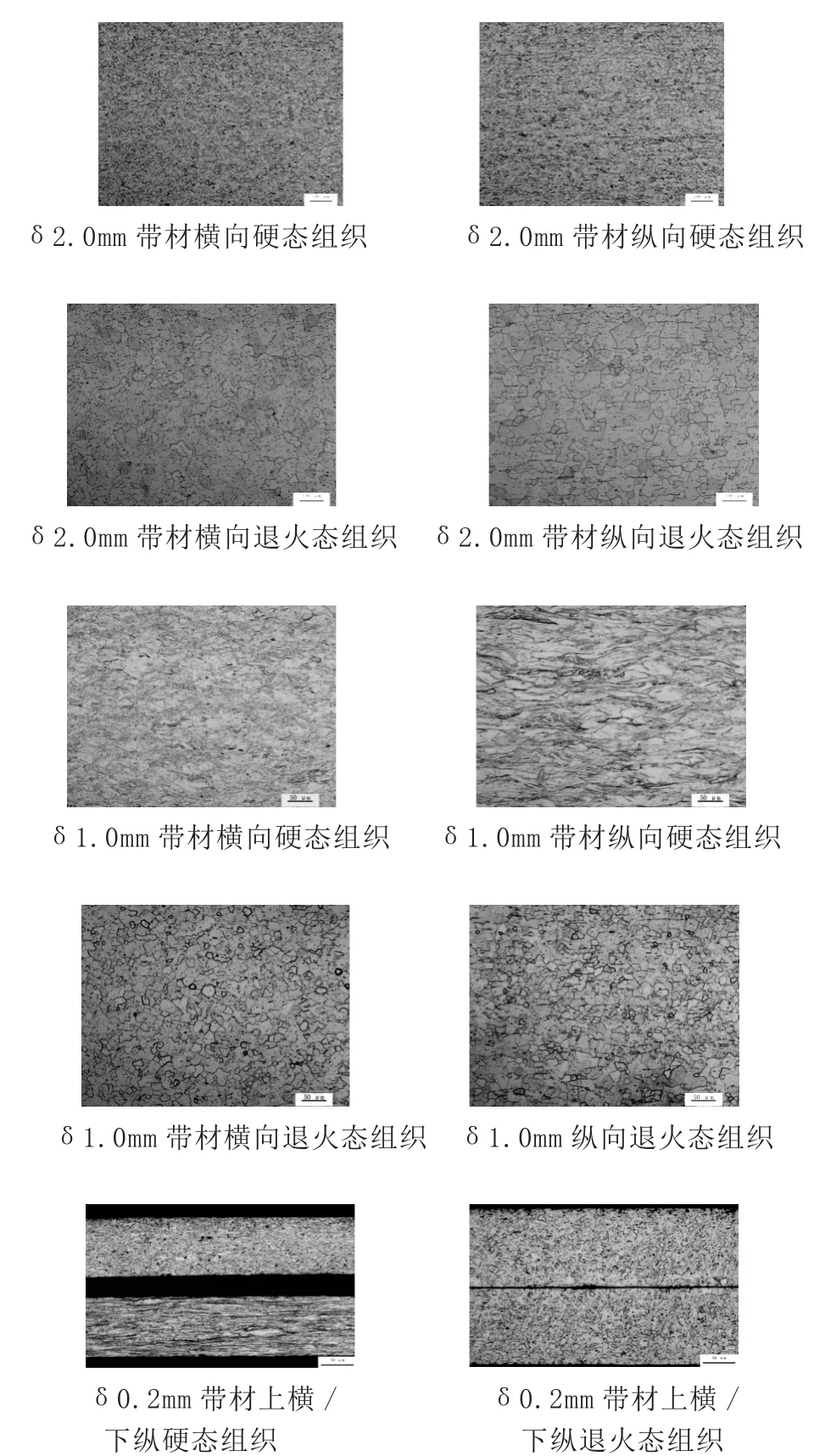

图 1所示分别为 2.0mm、1.0mm、0.2mm 厚的 Gr4带材在硬态和退火态下的横向和纵向金相组织。

图1 Gr4带材不同厚度、不同状态的金相组织

由图1中相同厚度、相同状态下带材横、纵向的金相组织对比可以发现,带材横向显微组织无明显的方向性,带材横向显微组织均匀,晶粒变形均匀,无各向异性,所以使横向力学性能和延伸率明显高于带材纵向的力学性能。

由图1b)、f)、i)对比分析可以看出,随着加工硬化的加深,板材纵向金属流线分布越来越明显,即微观上晶粒被纵向拉长越明显,晶粒沿纵向变形程度不断增大,这也是硬态下带材平均强度随着厚度减薄而不断增加的原因。

对比图1中不同厚度、相同状态下带材横、纵向的金相组织,可见,随着带材厚度减薄,即加工率的增大,带材的显微组织明显逐渐变得细小,晶粒尺寸随着加工率的增大不断减小,晶粒明显得到充分细化,这也使得带材的力学性能随着增强,至于退火态带材力学性能的变化,还要考虑带材的退火工艺的影响。

3 结语

(1)硬态和退火态的Gr4带材,横向显微组织无明显的方向性,带材横向显微组织均匀,晶粒变形均匀,无各向异性,所以使横向力学性能和延伸率明显高于纵向的力学性能。

(2)Gr4带材加工硬化状态的强度随着加工硬化程度的加深而急剧增大,带材厚度达到0.2mm时的硬态抗拉强度高达930MPa;带材塑性随着加工硬化程度的加深而不断降低,且在带材厚度形变率达到50%时,其横向延伸率降低40%,变化程度较大。

(3)不同厚度的带材在退火态的力学性能差别不大,与其累积加工变形率的关系并不大,也与退火工艺有关。

(4)随着带材厚度减薄,带材的显微组织明显逐渐变细,晶粒得到充分细化,使得带材的力学性能随之增强。退火态带材力学性能的变化还要考虑带材的退火工艺的影响。