航空活塞发动机机体疲劳优化设计方法

2020-08-28邹湘伏邓宇潘钟键

邹湘伏,邓宇,潘钟键

(1.湖南山河科技股份有限公司 航空研究院, 株洲 412000)(2.长沙学院 机电工程学院, 长沙 410022)(3.山河智能装备股份有限公司 国家企业技术中心, 长沙 410100)

0 引 言

随着通用航空的快速发展,目前世界范围内至少有3×1010架通用飞机,航空汽油活塞发动机是通用航空飞机的主要动力单元[1]。出于对环境污染的关注以及对燃油安全性的考虑,稳定性好、易获取、经济性好的航空煤油逐渐走进通用航空领域,且易于在军事上让装备达成燃油统一[2-3]。因此采用航空活塞发动机的无人机、教练机、特殊行业用途的飞机希望使用航空煤油活塞发动机[4]。但是高功重比的航空煤油活塞发动机的研发,其机体可靠性成为研发的技术瓶颈[5-6]。目前世界范围内仅有几款航空煤油发动机获得了FAA或者EASA的型号认证,如CD135、AE300、SR305等[7],这些机型主要来源于车用发动机的改装,功重比优势不明显[8]。而全新设计的高功重比航空煤油发动机受缸内爆发压力的影响,机体耐久性成为技术难题,难以达到适航法规的要求,国际上能提供的参考资料有限[9-12],大部分研究主要来源于车用发动机[13-14]。李欣等[15]根据动态载荷推导出时间-应力历程,应用临界面法预测了机体上若干位置的疲劳寿命,找出了疲劳位置;Fan K L等[16]从材料属性角度对铸铁机体进行疲劳研究,在不同的应变幅值下研究裂纹的扩展机制;S.H.Kang等[17]研究铝合金机体在压铸过程中热膨胀和冷却引起的热应力疲劳。通过机体结构设计出发来提升发动机机体的可靠性报道较少。

本文分析某型航空煤油发动机下机体的边界条件及下机体疲劳开裂原因,从结构设计出发,提出一种分离式主轴承盖的设计方案,开发一种新的机体,将下机体承受的交变载荷转移到其他刚度好的结构上,并对其进行试验验证。

1 初始边界条件的确定

在计算分析前,必须要明确发动机的结构布局。该发动机为V型4缸发动机,下机体中各轴承的序号如图1所示,其中1号和2号缸共用一个曲柄,3号和4号缸共用一个曲柄。

图1 下机体主轴承编号

根据厂家提供的缸径、配气相位、排气正时等重要性能参数和发动机具体的布局等信息,使用商业软件GT-POWER建立发动机仿真模型,将实验台上获取的发动机性能参数与仿真平台获取的参数进行对比,结果表明实测扭矩值和仿真扭矩值的最大误差为3.5%,可以确认仿真模型具有一定的正确性。因此,后续下机体进行疲劳分析需要的载荷曲线,使用该模型进行仿真获取。

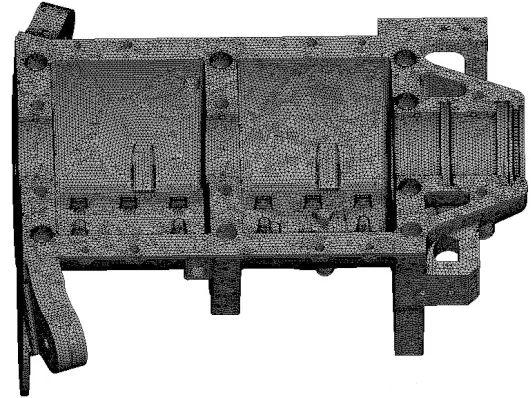

对下机体进行网格划分,下机体长宽高为452.8 mm×362.3 mm×230.8 mm,将三维模型导入Workbench中,采用二阶四面体单元进行网格划分,对细小结构进行单独处理,如倒角圆孔。单元尺寸3 mm,网格划分后节点数284 637,元素个数162 197。网格划分后的下机体如图2所示。

图2 网格划分

建立发动机GT-POWER仿真模型,输入发动机相关性能参数,将实验测得的不同转速下发动机扭矩曲线和仿真数据进行对比,误差在5%以内,验证结果表明该仿真模型具有一定的准确性。在仿真模型的基础上,得出作用在1、2、3号轴承上的受力曲线,如图3~图5所示。

图3 1号主轴承受力曲线

图4 2号主轴承受力曲线

图5 3号主轴承受力曲线

从图3~图5可以看出:作用在下机体上的是交变载荷,其中2号轴承受2号和3号气缸的作用,交变次数要高于1号和3号轴承;1号轴承在X方向承受的力最大值为37 592 N,最小力-32 698 N,Y方向承受的力最大值为37 249 N;2号轴承在X方向承受的力最大值为37 646 N,最小力-33 241 N,Y方向承受的力最大值为41 994 N;3号轴承在X方向承受的力最大值为35 852 N,最小力-32 434 N,Y方向承受的力最大值为34 928 N。

2 高周疲劳分析

下机体的疲劳属于高周疲劳,机体没有在短时间内没有发生疲劳裂纹,而是在低于屈服强度的循环应力作用下,经历100 000以上的循环次数后而产生裂纹。通常采用S-N曲线方法表示交变应力、失效周期以及应力幅值之间的关系,疲劳破坏次数N与交变应力之间的关系如式(1)所示。

(1)

式中:S为交变应力;S0为机体的疲劳极限;b为疲劳强度指数;N0为工程中无限寿命的设定值[18]。

计算高周疲劳过程中,充分考虑平均应力对下机体疲劳寿命的影响,最常见的平均应力修正方法是采用Goodman模型、Gerber模型,如式(2)所示[18]。

(2)

式中:δa为交变应力幅值,MPa;δfs为平均应力δm为0时的最大交变应力,MPa;δm为平均应力,MPa;δTS为材料的抗拉强度,MPa。

采用Workbench软件中的Transient Structure模块进行分析,根据发动机安装位置对其约束。常见瞬态分析方法是挑选典型工况下的力和时间参数进行施加,但不能精确反应整个时间历程的变化情况。为了提高计算准确性,在对下机体进行瞬态分析时,以主轴承受力曲线作为输入。由于主轴承力变化的不规律性,用Matlab拟合的函数曲线与原始曲线有较大的误差,因此每10°取一个数据进行添加,确保数据准确性。

根据发动机的工作状况和设定的寿命,在Fatigue Tool模块中输入循环次数为2.3×107。由于Goodman模型比Gerber模型更加保守,适用于对航空结构件疲劳寿命要求更加苛刻的计算分析,因此在仿真计算过程中采用Goodman修正模型,计算下机体在额定载荷谱下的疲劳情况,具体如图6所示。

图6 下机体的疲劳安全系数

从图6可以看出:2号主轴承盖位置下方两侧均出现红色区域,疲劳安全系数小于1,属于易出现高周疲劳区域,仿真分析结论与前期试验结论相同;1号和3号轴承下方疲劳安全系数较高,从分析数据判断出下机体未出现疲劳。

下机体背面螺栓连接处均出现红色,表明该位置疲劳安全系数较低,但该位置主要受压应力作用,无交变应力作用,因此不会产生高周疲劳。故而在分析时不予考虑其疲劳特性,因此2号主轴承下方区域是仿真和实验关注的重点区域。

3 优化设计方案的提出和分析

为了解决下机体2号主轴承下方易出现高周疲劳这一技术问题,根据创新设计方法,提出一种设计方案,阻隔下机体承受的交变载荷,对下机体原型受力进行简单分析,了解应力的传播过程。发动机在工作过程中,缸内混合气燃烧后产生的爆发力经过活塞连杆机构传递到主轴承盖的表面,由于采用的是嵌入式主轴盖安装方法,该作用力最终直接传递到下机体上,如图7所示。

图7 燃烧爆发力传递示意图

爆发力传递到下机体后,经发动机固定支架和连接螺栓,最终传递到防火墙和上机体。下机体在发动机工作循环过程中,受到缸内爆发压力和压缩行程的交变作用,由于交变载荷的长期作用,产生高周疲劳,可靠性变差,产生裂纹。

将分离式主轴承盖替换现有的嵌入式主轴承盖,重新设计发动机下机体,新的设计方案如图8所示,通过分离式主轴承盖,将易发生疲劳区域隔离开来,如2号和3号轴承的下方。从图8可以看出:主轴承盖的连接螺栓没有穿过下机体,而是与上机体进行连接,发动机在工作过程中产生的交变载荷,传递到主轴承盖后通过螺栓转移到刚度好的上机体,极大地减少交变应力带给下机体的冲击。上机体的结构刚度好,能承受发动机工作过程中产生的交变应力而不产生疲劳。

图8 优化后的设计方案

采用相同的载荷曲线、固定约束条件以及分析方法,对优化后的下机体进行高周疲劳分析,其疲劳安全系数如图9所示。

图9 优化后下机体的高周疲劳分析

从图9可以看出:2号主轴承下方的疲劳区域发生了改善,没有出现疲劳安全系数过低的状况,该区域疲劳安全系数均大于8,和原方案相比,高周疲劳作用下的安全系数提升了10倍;下机体背面螺栓连接位置仍然出现疲劳安全系数较低的现象,但仍属于压应力造成,不会造成高周疲劳。

威布尔数学模型适用于各种寿命数据的拟合,产品可靠性指标的计算。两参数威布尔模型只考虑尺寸参数和形状参数,计算精度存在误差,本文选用三参数威布尔模型对上述分析进行评估,如式(3)所示。

(3)

式中:F(t)为失效概率;t为循环次数,万次;γ为位置参数;β为形状参数;η为尺寸参数;η和β均大于0,γ≥0。

威布尔可靠度函数如式4所示。

(4)

本次试验中,试件数量少,不能进行大规模试件测试,且试件开始试验后,任何时间均可能发生失效,因此取γ=0。

对式(4)两边取倒数再取对数,并将R(t)=1-F(t)代入后如式(5)所示[19]。

(5)

使用Median Rank法估算威布尔累计失效率,两次试验试件中,第一次经受1 000万次循环后失效,第二次通过疲劳分析,2 300万次循环后仍未失效。计算两次F(t)分别为0.292,0.708,将数据代入公式(5)得到β=3.243,η=46.72。

将上述数据代入到式(3)中,计算得到结果t=2 405 万次,失效概率0.02,可靠度0.98。表明发动机工作循环2 405万次,试件累计失效率为2%,可靠度98%,与仿真数据基本吻合。

4 试验验证

将新的下机体搭载在带桨试验台上进行验证,如图10所示。根据14CFR33部适航法规对航空活塞发动机取证的要求,进行150 h的耐久测试,测试结束后拆解发动机,检查发动机下机体是否出现裂纹。

图10 地面台架测试

采用科学的检测方法检测后表明,新的发动机下机体的表面及内部均没有出现裂纹损伤,大幅提升了发动机的可靠性,满足适航法规的耐久测试需求。

5 结 论

(1) 在相同载荷的条件下,新机体原疲劳破裂区域的可靠性得到大幅提升,改进后的下机体能够满足耐久测试需求。

(2) 分离式主轴承盖能够有效地将发动机运行过程中产生的交变应力传递到上机体,下机体的可靠性提高,整机的寿命提升。