折流板除雾器在湿法磷酸装置含氟尾气处理中应用的可行性研究

2020-08-27罗海滔袁萍萍潘小玉赵云清

罗海滔,袁萍萍,潘小玉,赵云清

(1. 江苏揽山环境科技股份有限公司,江苏南京 210000;2. 南京医科大学卫生分析检测中心,江苏南京 210000)

0 概述

湿法磷酸生产装置采用硫酸与磷矿石反应制取磷酸,磷矿中一般含有质量分数3%~4%的氟,在磷酸制取过程中会产生一定量的氟化氢和氟化硅。含氟尾气不仅具有较强腐蚀性,还会对人体造成非常大的危害,引起骨质疏松甚至中毒死亡[1],所以需要对其进行处理。目前多采取湿法工艺利用水或者碱性液体吸收尾气中的氟化氢和氟化硅。

GB 16297—1996《大气污染物综合排放标准》中,对湿法磷酸生产装置尾气中氟化物排放质量浓度限值为9 mg/m3[2]。GB 31573—2015《无机磷化学工业污染物排放标准》中对氟化物排放浓度进行了调整,在大气污染物特别排放限值区域,氟化物的排放质量浓度限值降低到3 mg/m3,要求更为严格。该文件中也明确提出了按照HJ/T 67—2001《大气固定污染源氟化物的测定离子选择电极法》对氟化物浓度进行检测,该检测标准中对尘氟和气氟提出了明确的定义和测量方法,尘氟和气氟都将计入氟化物浓度测量对象。综上所述,未来湿法磷酸尾气中氟化物浓度的排放限值将会大幅度降低,对氟化物处理的提效升级迫在眉睫。

1 复挡除沫器介绍及其在湿法磷酸装置含氟尾气处理中存在的问题

1.1 复挡除沫器介绍

湿法磷酸装置尾气采用湿法工艺喷淋处理后,会夹带大量含氟酸性雾沫,若直接排放到大气,氟含量超标且会导致氟资源浪费,同时在烟囱下方出现“落雨”现象[3],需要安装除沫装置[4]进一步处理,以确保尾气达标排放。湿法磷酸装置含氟尾气湿法处理工艺多采用旋风离心除沫器除沫[5],但效果不理想,目前多改用复挡除沫器。

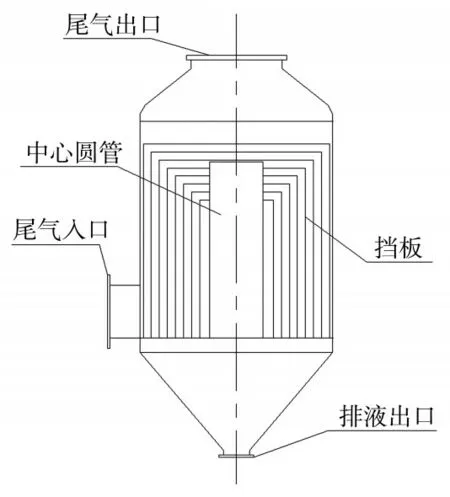

复挡除沫器是在旋风离心除沫器基础上,在筒体内部加装多个同心圆的隔板(见图1)。隔板间保持合理间距,在除沫器气体入口处隔板断开,这些同心圆隔板称为复挡[6]。气流进入复挡除沫器后,被复挡分为多股气流分别进入对应同心圆挡板形成的通道内,流动过程中在离心力作用下,气体中小液滴分离并撞向挡板表面。液滴在挡板表面富集团聚,最终在重力作用下落入除沫器底部,气体通过除沫器顶部排出,从而实现高效气液分离。

图1 复挡除沫器结构示意

与旋风离心除沫器相比,复挡除沫器利用内部同心圆挡板缩短了小液滴径向移动的距离,提高了气液分离的效率;同时在挡板表面形成液膜,对气流中的颗粒物也具有一定脱除作用。

复挡除沫器具有结构简单、操作弹性大、效率高、阻力损失小等优点,在硫酸和冶金工业中具有广泛应用。

1.2 复挡除沫器在湿法磷酸装置含氟尾气处理中存在的问题

复挡除沫器的核心是复挡的设计,更多的挡板具有两个优点:增加湿润总面积、降低液膜厚度从而减少液滴被气流二次夹带[7]。因此内部挡板之间的通道宽度仅为0.025 ~0.035 m[6],其流道为环形且狭窄细长,无法进行有效的在线冲洗,容易引起结垢或堵塞[8],而磷酸尾气处理中会产生硅胶,更加剧了除沫器的堵塞,为了方便清理,部分厂家在除沫器顶部开设清理孔[8],但需要停机清理,且清理困难,无法保证系统的连续性与可靠性。

复挡除沫器的压降为250 ~1 000 Pa[3,9],对引风机的压头要求较高,耗电量大。在系统运行过程中,磷酸尾气产生的硅胶在挡板上发生结垢甚至堵塞流道,从而加大系统的压降,导致引风机处理风量降低和系统电耗增加。如果硅胶在风机叶轮上结垢还会破坏风机的动平衡,缩短风机配件的使用寿命甚至造成风机损坏[10-11]。

由于复挡除沫器结构特殊,在使用中须单独设立。以某厂200 kt/a过磷酸钙含氟尾气处理系统为例,其复挡除沫器的尺寸为φ1 800 mm × 3 500 mm,占地面积大,配套管道施工量较大,增加了系统的建设成本,延长了建设周期。

目前复挡除沫器对雾沫的处理效率非常高,但是在液气比提高的情况下,尾气中携带的雾沫将超过其处理能力,进而导致处理后尾气中夹带一定量的雾沫[7]。针对越来越严格的排放标准,为了提高尾气中氟的脱除效率,提高液气比是一种行之有效的手段,但是复挡除沫器的处理能力势必无法满足越来越严格的排放要求。

2 折流板除雾器

2.1 折流板除雾器简介

鉴于复挡除沫器在湿法磷酸装置含氟尾气处理中的局限性,对其他类型除沫器在含氟尾气处理中应用的可行性展开分析和研究。在燃煤锅炉烟气脱硫中,石灰石-石膏法脱硫技术已经非常成熟,其所用除沫装置多为折流板除雾器。

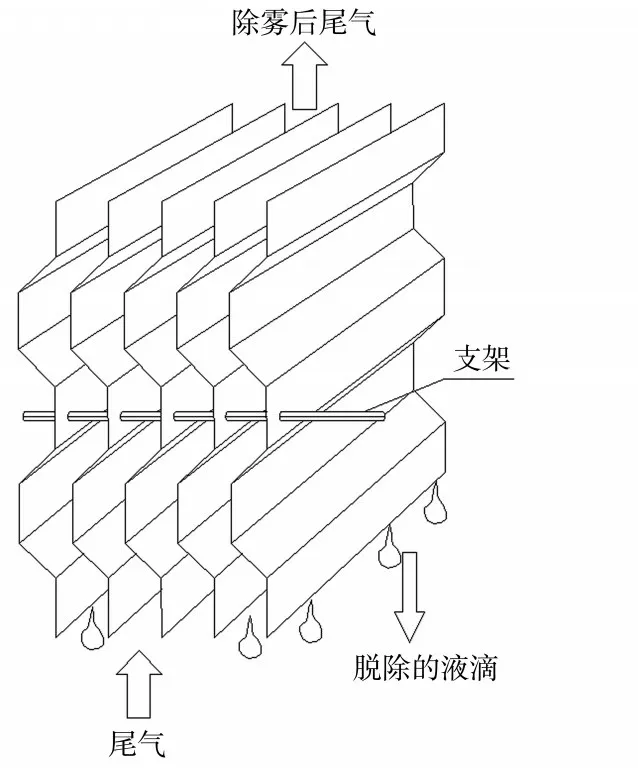

折流板除雾器的原理与复挡除沫器相似,也是在流线连续变化的情况下,利用气液两相向心力不同通过惯性实现气液分离,液滴在挡板或者折板上富集团聚最终排出系统(见图2)。

图2 折流板除雾器结构示意

2.2 折流板除雾器技术特点

(1)除雾效率高。复挡除沫器在液气比>4时,烟囱即会出现硅胶飞沫[7]。而使用折流板除雾器的燃煤锅炉为了保证二氧化硫达到超低排放要求,液气比已经达到16 ~25,并且此时烟囱没有“石膏雨”情况出现。由此可见,折流板除雾器具有非常高的除雾效率。

含氟尾气处理系统中,最后系统循环吸收液的w(H2SiF4)为2%~3%[3]。折流板除雾器除雾效率高,处理后尾气ρ(H2O)≤75 mg/m3[12],通过换算可以得到对应的尘氟质量浓度为1.19 ~1.78 mg/m3。因此,含氟飞沫经折流板除雾器处理后逃逸量会大幅度减少。

(2)压降小,运行成本低。燃煤锅炉尾气脱硫除雾器部分压降在设计工况时一般不超过150 Pa,在正常工况下长时间运行后压降增加不超过20%[12]。相比复挡除沫器,压降更小,运行成本更低。

(3)易冲洗。折流板除雾器板间距离为0.02 ~0.05 m,与复挡除沫器接近,在处理含氟尾气过程中也可能出现硅胶堵塞情况。燃煤锅炉烟气脱硫多采用石灰石-石膏法,产物为硫酸钙,微溶于水,且循环吸收液内w(固)约20%,折流板除雾器极易结垢,从而影响除雾性能、系统压降和设备安全。为此,折流板除雾器在使用中都配有冲洗系统,常规使用中冲洗系统每0.5 ~1.0 h 冲洗1 次,每次冲洗1 ~2 min,除雾器瞬时冲洗水量仅为1 ~4 m3/(m2·h)[13]。若湿法磷酸装置含氟尾气处理系统中采用折流板除雾器,其耗水量远低于处理系统水耗,不会破坏系统水平衡。

(4)安装方便。折流板除雾器设计气体流速3.5 ~5.5 m/s[13],与含氟尾气吸收塔内流速基本一致,而且折流板除雾器有着自身的结构特点,通常安装在吸收塔喷淋层上面,即可实现除雾效果,不需单独另设设备来装配折流板除雾器。折流板除雾器具体安装要求:下表面到最高一层喷淋层管道的高度为0.9 ~1.2 m,上表面至吸收塔烟气出口低端高度差为1.2 ~1.5 m[14]。折流板除雾器的材质可以是不锈钢、聚氯乙烯(PVC)或者聚丙烯(PP)。PP材质的折流板除雾器每平方米的质量是40 ~50 kg,设备载荷低,易于支撑和安装,若对吸收塔进行改造,对塔体强度影响小,基本都可以满足结构要求。

(5)造价低,易采购。折流板除雾器每平方米造价仅数百元,非常便宜,其配套冲洗管道或者管件也是常见规格,价格低廉。折流板除雾器在燃煤锅炉烟气处理中应用极为广泛,因此还具备易采购、供货周期短、质量可靠等特点,可以为折流板除雾器在湿法磷酸装置含氟尾气处理中的应用提供一个稳定可靠的市场环境。

3 复挡除沫器与折流板除雾器技术对比

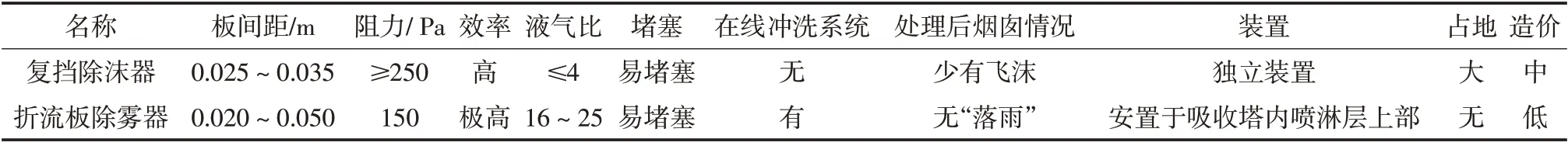

复挡除沫器与折流板除雾器技术对比见表1。

表1 复挡除沫器与折流板除雾器技术对比

由表1可知,折流板除雾器除雾效率更高,造价低,具有可以保证长时间稳定、可靠运行的配套冲洗系统,优势明显。

4 结束语

随着湿法磷酸装置含氟尾气排放要求逐步严格,现有复挡除沫器对含氟尾气处理的提效升级有一定限制。折流板除雾器具有效率高、压降小、易冲洗、安装方便、造价低等优点,可以为含氟尾气处理的提效升级提供更多便利,也将在湿法磷酸装置含氟尾气处理中得到广泛的研究、推广和应用。