翅片管式相变储能换热器蓄放热性能的数值研究

2020-08-27郭治塘王国峰潘宏刚徐有宁

崔 洁,郭治塘,王国峰,冷 杰,唱 千,潘宏刚,徐有宁

(1.沈阳工程学院a.能源与动力学院;b.研究生部;c.工程技术研究院,辽宁沈阳 110136;2.国网辽宁省电力有限公司电力科学研究院,辽宁沈阳 110006;3.阜新金山煤矸石热电有限公司运行部,辽宁阜新 123006)

1 物理及数学模型

1.1 物理模型

强化换热管结构如图1 所示。中间竖直放置的为换热管,翅片与换热管垂直相交,并且一体加工,材料为6061 铝合金,相邻两翅片间填充相变材料。单个圆柱形翅片半径r为45 mm,厚度为δ,两翅片的间距为D,相变材料选用固液相变材料月桂酸。流体自上而下流过中间的换热管,通过管壁和翅片与相变材料进行热量交换,相变材料吸收热流体的热量,由固态变为液态并储存大量热量;待冷流体流过换热管时,相变材料向其释放热量,状态由液态变为固态。初始时刻,相变材料全部为固相,左右端面为绝热边界,管壁为定温边界条件。储热单元的热物性参数如表1所示。

图1 强化换热管结构

表1 储热单元的热物性参数

1.2 数学模型

热量沿翅片的传热过程可以看作二维非稳态传热问题。假定液态相变材料的流动为非稳态、层流、不可压缩流动,并服从Fourier导热定律[10],采用ANSYS软件的Solidification/Melting模型对工况进行数值模拟,取图1b 中虚线所围成的区域为传热基本单元,温度场的求解采用焓法[11],则系统的控制方程如下:

式中,ρ为密度;H为焓值;τ为时间;k为传热系数;T为温度。

对于常物性材料,焓值与温度的关系式为

式中,Cp为定压比热容。

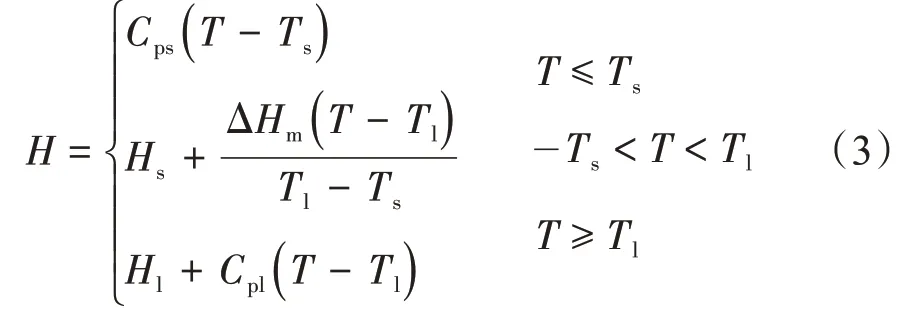

对于相变材料,焓值与温度的关系值为式中,Cps和Cpl分别为固相、液相定压比热容;Ts和T分别为固相、液相温度;Hs和Hl分别为固相、液相焓值;ΔHm为相变潜热。

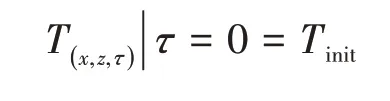

1.3 初始条件及边界条件

1)初始条件

式中,Tinit为初始温度。

2)边界条件

传热流体侧采用给定入口温度和流速的第一类边界条件,储热时入口流体温度为70 ℃,放热时入口流体温度为25 ℃,储热和放热时入口流体质量流量均为0.01 kg/s,相变材料侧的温度边界在外表面采用绝热边界。

2 结果分析

2.1 数值结果与实验数据的比对

本文首先对数值模拟计算方法及数值精度进行验证,选取文献[9]固液相变蓄热实验测试数据与数值计算结果进行对比分析。验证中,利用本文的计算模型,采用文献中的储热单元的几何结构和热物性参数,在相同工况下模拟文献中测点7 位置的温度随时间的变化关系,得出模拟与实验的结果对比,如图2 所示。从图中可以发现二者温度都是随着时间增长呈现出逐渐上升的趋势,数值模拟的温度曲线低于实验的温度曲线,这是因为数值模拟筒壁是等温条件,而实验筒壁选用绝热条件,这导致数值模拟计算结果在外壁面与外界的换热量增加,系统温度降低,因此数值模拟结果曲线比实验结果曲线靠下。不过,两者的温度变化趋势大致相似,数值差别也较小,这说明该数值仿真方法可用于对后续问题的详细分析。

2.2 相变材料的熔化规律

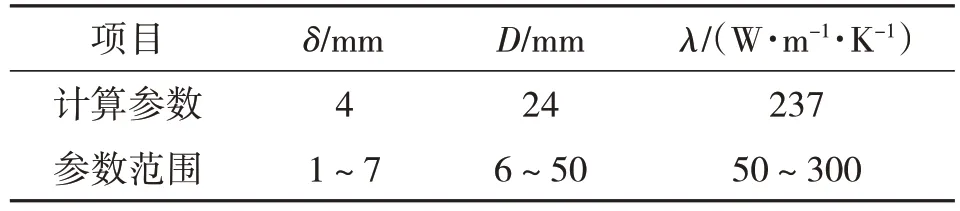

翅片厚度、间距、导热系数的计算参数和模拟参数范围如表2所示。

图2 模型验证

表2 计算参数

图3 不同时刻相变材料熔化分数

图3 是在翅片计算参数下,模拟得出不同时刻相变材料熔化分数场图。从图中可以看出,相变材料在储热阶段的温度呈螺旋式上升,熔化过程呈现自上而下、从左向右的规律。具体来说:

1)在初始的显热储热阶段,相变区域的温度与换热管内换热流体/翅片表面的温差较大,换热的方式主要是换热管壁面/翅片和固体相变材料之间的导热换热。因此,相变区域温度上升较快,且越靠近换热管壁面/翅片,温度上升越快。

2)换热管中的流体流动方向是自上而下,上部水温比下部略高。因此,相变材料沿换热管轴向方向自上而下熔化,且离换热管越远,相变开始的时间越晚,持续时间越短。

3)在储热后期阶段,远离换热管/翅片的相变材料熔化所需的热量主要由内侧温度较高的液态相变材料提供,待外侧相变材料大部分熔化后,换热管内的流体与相变材料的换热形式为导热与对流相结合,待相变区域温度趋于一致时,储热阶段换热减慢。

2.3 相变材料的凝固规律

图4 不同时刻相变材料凝固分数场

图4 是在翅片计算参数下模拟得出的不同时刻相变材料凝固分数场图。在凝固阶段,冷流体自上而下流过换热管,由于冷壁面/翅片与温度较高的液态相变材料之间温差较大,相变材料在靠近翅片和换热管的区域最先开始凝固,且相界线弯曲程度较大,对流作用较明显。随着凝固过程的逐渐深入,越来越多的液态相变材料凝固,对流换热作用逐渐减弱,固液相界线弯曲程度减小,趋于平直。另一方面,经过模拟计算,相变材料在储热阶段吸收大量的热量,在放热阶段能够持续向冷流体提供热量15 min。

2.4 不同翅片结构对相变熔化和凝固过程的影响

通过文献[5-9]研究可知,光管与相变材料换热时的接触面积有限,传热方向单一;而带翅片的换热管不仅增大了与相变材料的接触面积,而且传热方式为沿翅片的轴向传热与沿换热管的径向传热相结合。

2.4.1 翅片导热系数对相变熔化和凝固过程的影响

本文模拟翅片导热系数在7 种不同工况下相变材料的熔化和凝固过程,得出相变材料全部熔化和凝固所需时间,如图5 所示。实线代表熔化过程,虚线代表凝固过程(下同)。由图5 可知,随着翅片导热系数的逐渐增大,相变材料的熔化和凝固时间逐渐减小,而当翅片的导热系数大于150 W·(m·K)-1时,翅片导热系数对熔化和凝固时间的影响将大大减小。

图5 翅片导热系数对相变熔化和凝固时间的影响

2.4.2 翅片间距对相变熔化和凝固过程的影响

本文模拟翅片间距在7 种不同工况下相变材料的熔化和凝固过程,得出相变材料全部熔化和凝固所需时间,如图6所示。由图6可知,随着翅片间距的不断减小,相变材料熔化和凝固所需时间不断缩短,这是因为相变材料的导热系数要远远小于翅片,翅片间距越小,其与相变材料的接触面积就越大,进而能够使相变材料用较短的时间完成熔化和凝固过程。但是,随着翅片间距的减小,相变材料的用量变少,进而模型的储热能力下降。从图6 中的凝固曲线可以看出,当翅片间距为6 mm时,相变材料放热时间仅能维持大约5 min,之后相变材料即变为固态。从储热的角度看,减小翅片间距可以减少相变熔化时间,有利于热量快速储存;从放热的角度看,增大翅片间距可以延长相变材料的释能时间。

图6 翅片间距对相变熔化和凝固时间的影响

2.4.3 翅片厚度对相变熔化和凝固过程的影响

本文模拟翅片厚度在7 种不同工况下相变材料的熔化和凝固过程,得出相变材料全部熔化和凝固所需时间,如图7所示。

图7 翅片厚度对相变熔化和凝固时间的影响

由图7 可以看出,随着翅片厚度的不断增加,相变材料的熔化和凝固时间缩短,这是由于增加翅片厚度可以增加翅片与换热管之间的接触面积,减少储热体的热阻,从而提高相变材料的熔化和凝固速率,缩短熔化和凝固时间。翅片厚度分别在1~2 mm 和1~3 mm 之间变化时对相变熔化和凝固时间影响明显,之后随着翅片厚度的增加,熔化和凝固时间受影响较小。

3 结论

本文建立了相变储能换热器二维传热模型,提出采用外翅片强化蓄热单元的蓄热性能,模拟了翅片管外相变材料的熔化和凝固过程,分析了不同翅片参数对相变熔化和凝固时间的影响,研究结果表明:

1)在相变熔化阶段,相变储能换热器的储能单元内各处传热不均匀。在同一高度上,储热材料先在靠近换热管管壁处开始相变,在远离管壁处熔解最慢;在同一垂直面上,相变材料自上而下熔化。

2)在相变凝固阶段,相变材料在靠近翅片和换热管的区域最先开始凝固。在凝固初期,相界线弯曲程度较大,对流作用较明显;在凝固后期,对流换热作用逐渐减弱,固液相界线弯曲程度减小,趋于平直。

3)不同的翅片参数会影响相变材料熔化和凝固的时间。其中,常用翅片的导热系数和翅片厚度是次要影响因素,翅片的间距是主要影响因素。