混合式永磁涡流耦合器有限元振动特性研究

2020-08-27高庆忠韩钧如邱健鹏高浩然

高庆忠,韩钧如,邱健鹏,高浩然,杨 柏,杨 亮

(1.沈阳工程学院a.自动化学院;b.研究生部,辽宁沈阳 110136;2.国网营口供电公司,辽宁营口 115000;3.国网辽宁省电力有限公司检修分公司,辽宁沈阳 110000;4.国网张掖供电公司,甘肃张掖 734000)

永磁调速器作为一种新型的传动装置有着安全、故障效率低、维护少、安装简单、实现电机软启动等优点。由于永磁调速器的输出轴与负载输入轴连接,负载输入轴与电机无直接接触,所以可以通过改变永磁涡流耦合器导体转子与永磁体转子的气隙宽度(或耦合面积)实现调速。但是,在转速发生变化的过程中不可避免的会发生较大的振动,所以必须对永磁调速器的振动特性做研究分析。文献[1]对于具有相同外形尺寸和磁路尺寸,而磁极数目不同对永磁调速器振动的影响进行研究,得出随着磁极数目地不断增大,振动速度逐渐减小。磁路设计与转矩计算是永磁涡流耦合器的主要问题,同时还要考虑整机的散热问题[2]。国内专家学者对永磁涡流耦合器的建模方法、数值计算仿真、结构优化设计等方面也进行了研究。邱立伟等[3]利用和声搜索算法与Halbach永磁阵列优化了永磁涡流耦合器的磁路设计。吴迪等[4]基于空间粒子群算法,建立了轴向永磁涡流耦合器预测模型,优化了轴向永磁涡流耦合器的永磁转子结构,提高了轴向永磁涡流耦合器的性能。刘岩等[5]建立了混合式永磁调速器的温度场求解数学模型,利用有限元仿真软件分析了混合式永磁调速器的温升特性。

1 永磁涡流耦合器工作原理及其结构

1.1 永磁涡流耦合器工作原理

永磁涡流耦合器的导体转子与电动机的输出轴相连接,导体转子与电动机共同做旋转运动。永磁涡流耦合器的永磁体转子与负载的输入轴连接。当电动机带动导体转子运动时,导体转子与永磁体转子磁场相互作用带动永磁体转子做旋转运动。调速机构通过调节永磁体转子与导体转子之间的气隙宽度(或耦合面积)改变输出转矩,最终实现调节负载转速。永磁涡流耦合器的导体转子与永磁体转子无直接机械连接,实现了电动机与负载之间的软连接,且降低了电动机与负载的故障率[6]。

1.2 混合式永磁涡流耦合器结构

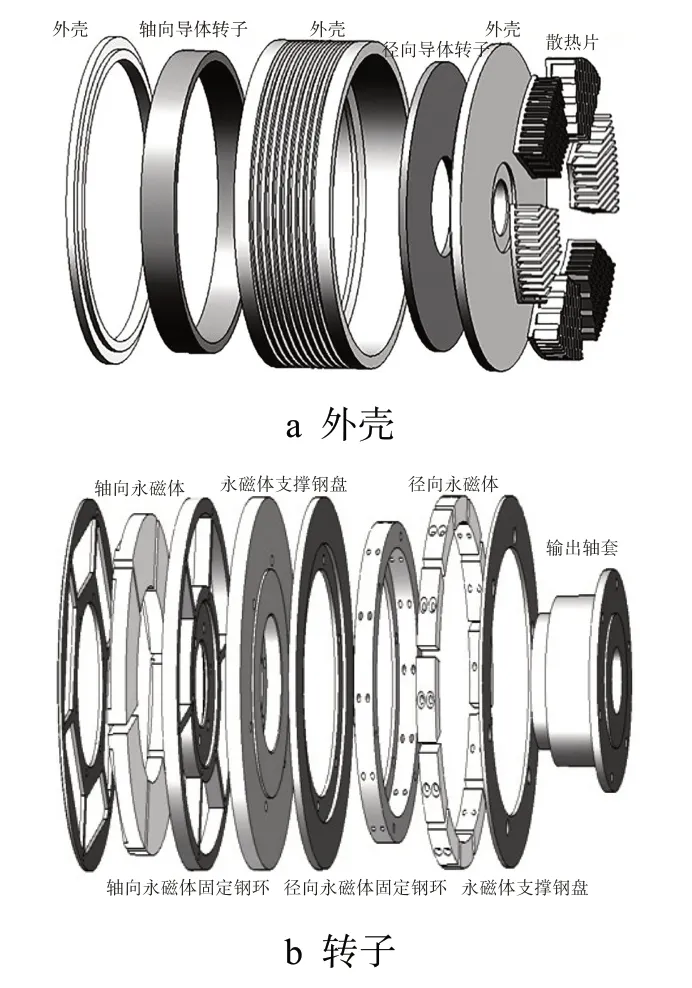

本文研究的是一种混合式永磁涡流耦合器,其机械结构分解如图1 所示。混合式永磁涡流耦合器的导体转子由轴向转子与径向转子两部分组成。永磁体转子由轴向永磁体转子与径向永磁体转子组成。轴向永磁体转子包括扇形永磁体、固定钢环、轴向永磁体支撑钢架。扇形永磁体安装在固定钢环中,它与固定钢环安装在支撑钢架上。径向永磁体转子包括环形永磁体、固定钢环、支撑钢架。环形永磁体安装在钢环中,钢环安装在支撑钢架上。径向永磁体转子的支撑钢架轴与永磁体转子的支撑钢架相互连接。导体转子与电动机的输出轴连接,永磁体转子与负载的输入轴相互连接。

图1 混合式永磁涡流耦合器机械结构分解

2 振动特征分析

2.1 振动原因分析

1)永磁调速器的导体和永磁体气隙磁场的径向分量相互作用所产生的磁力波是引起永磁调速器振动的主要原因[7]。大量研究表明:虽然磁力是直接作用在导体上,但导体与外壳主要振动的根源是导体和永磁体。

运用解析算法分析永磁传动的气隙磁场,由此可得永磁调速器径向气隙磁密的解析表达式为

式中,f(θ,t)为气隙磁动式;λ(θ,t)为气隙比磁导。

永磁调速器单位面积电磁力的瞬时值可表示为

式中,pr(θ,t)为永磁调速器径向气隙磁密;bt(θ,t)为导体切向气隙磁密;θ为机械角位移;μo为空气磁导率;t为时间。

2)永磁调速器的永磁转子是由铅盘和永磁体构成(永磁体镶嵌在铅盘槽中)。由于在开槽过程中产生误差,这样就难免会使永磁体出现轴不对称情况。在加工和装配时的误差、磨损等诸多不利因素,以及永磁体在运行过程中会引起热不对称,都会导致导体对于永磁体偏心,造成不平衡的磁拉力,使永磁调速器产生振动[8]。

3)永磁调速器由于永磁体的大小、形状、数目的不同所产生的磁力和磁场分布的不均衡导致转子产生振动。

4)当永磁调速器内部径向磁力的频率等于永磁调速器本身的固有频率时就会发生共振现象,产生剧烈的振动,这对物体结构有严重的危害。本文计算了不同磁极对数以及不同磁体形状(主要是矩形和扇形)对固有频率的影响[9-12]。

2.2 混合式永磁涡流耦合器振动模态数学模型

根据振动学理论,多自由度机构系统的动力学方程为

式中,[M]为系统整体的质量矩阵;[C]为系统整体的阻尼矩阵;[K]为系统整体的刚度矩阵;{δ} 为系统整体各节点的位移向量;为系统整体各节点的速度向量为系统整体各节点的加速度向量;{F} 为系统整体的外载荷向量。

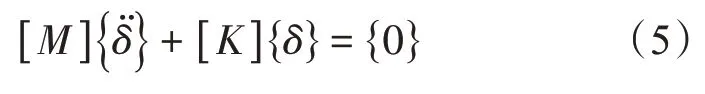

开始的振动为自由振动,其运动微分方程为

若忽略阻尼影响,则其运动微分方程为

设式(5)解的形式为

即系统偏离平衡位置做自由振动时,系统上各质点自由度均以同一频率和同一相位作简谐振动[9]。将式(6)代入式(5)中,并消去公因子sin(wt+α),得

式中,M为结构系统的总体质量矩阵;K为结构系统的总体刚度矩阵;w为结构系统的固有频率(特征值);X为结构系统的固有振型(特征向量)。

2.3 固有频率计算

由物体本身性质决定了物体的固有振动频率,物体固有振动频率不受外部条件影响,它由模态参数定量描述,模态参数包括固有频率、模态振型、模态阻尼比等。在实际应用中由自由振动方程计算得出(忽略阻尼因素)[8]。

计算时假设永磁体转子与导体转子为圆柱形的壳体,一系列在时间上呈周期性变化的r阶力波沿圆周均匀的分布在永磁体转子上。利用有限元软件建立导体转子与永磁体转子的简单模型,并进行三维模态仿真[11],得到2≤r≤5 阶模态和振型。力波阶数r≥2,固有振动频率为

式中,E为弹性模量;m为转子平均半径处的单位表面质量;hf为转子的径向厚度;Rf1为转子平均半径。

由上述分析可知,在其他条件不变的情况下,转子的径向厚度越大,其固有振动频率越高。

3 有限元仿真分析

3.1 导体转子与永磁体转子有限元仿真分析

通过对混合式永磁涡流耦合器的导体转子与永磁体转子进行有限元仿真,分别得到频率为879 Hz 下导体转子与永磁体转子的振动仿真结果(如图2 所示)和混合式永磁涡流耦合器导体转子与永磁体转子的振动质量参与系数(如表1、表2 所示)。

图2 879 Hz下导体转子与永磁体转子振动仿真结果

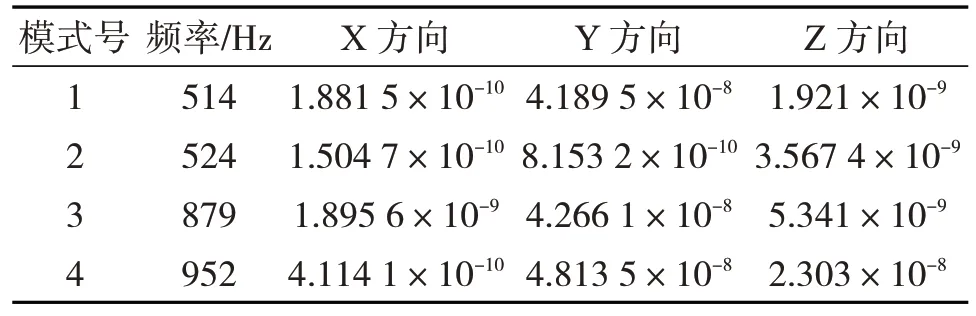

表1 导体转子振动质量参与系数

表2 永磁体转子振动质量参与系数

由仿真结果可知,混合式永磁涡流耦合器的导体转子与永磁体转子振幅不大,且导体转子的振幅小于永磁体转子的振幅。导体转子在高阶与低阶情况下,导体转子的径向与轴向振动幅度相差不大。永磁体转子在高阶与低阶情况下,径向振幅都高于轴向振幅。永磁体转子在低阶情况下,X 方向的振动质量参与系数高于Y 方向;在高阶情况下,Y方向的振动质量参与系数高于X方向。

3.2 混合式永磁涡流耦合器外壳有限元仿真分析

本文对混合式永磁涡流耦合器的外壳在稳定状态与调速状态下进行有限元仿真,分别得到不同状态下外壳的振动仿真结果(如图3 所示)与混合式永磁涡流耦合器推进状态下外壳的振动质量参与系数(如表3、表4所示)。

由图3 可以看出:在负载端给进时,外壳所受振动较大,产生的变形较大,最大值达到6.362×10-2mm;达到稳态运行后,外壳所受振动明显改善,产生形变量较小,最大值约为4.365×10-2mm,运行趋于稳定,系统稳定性增强。

图3 不同状态下外壳的振动仿真结果

表3 推进状态下外壳振动质量参与系数

从推进状态下外壳振动质量参与系数表3 可以看出,在低阶与高阶情况下,径向振动比较剧烈,且X 方向的质量参与系数高于Y 方向质量参与系数,轴振动比较轻缓,而且质量参与系数较低,在推进过程中外壳与调速设备连接处振动剧烈,这说明对外壳与调速设备连接处影响较大。通过调整外壳与调速设备连接处位置,改变共振频率范围,解决了外壳与调速设备连接处的振动剧烈问题。

4 结论

本文研究了混合式永磁耦合调速器的振动问题。给出了引起混合式永磁耦合调速器振动的原因,并利用有限元软件仿真得到混合式永磁耦合调速器导体转子、永磁体转子与外壳的振动结果,得出以下结论:

1)导体转子振动幅度小于永磁体转子振动幅度,可以选择高强磁性材料,减小磁极厚度,加强磁极与铅盘连接处的厚度,使连接更加紧密,或者选择高强度材料代替铅壳,可以有效抑制永磁体转子的振动。

2)混合式永磁涡流耦合器外壳振动幅值在调速状态下大于稳定运行状态下的,且外壳与调速设备连接处振动剧烈,共振时对外壳影响较大。通过调整外壳与调速设备连接处位置,改变共振频率范围,解决了外壳与调速设备连接处振动剧烈问题。