冷氢化高温管道绝热层厚度的计算

2020-08-27詹水华甘居富

杨 楠 詹水华 甘居富

(1.四川永祥股份有限公司,四川乐山,614800;2.江苏双良新能源装备有限公司,江苏江阴,214444)

在改良西门子法制备多晶硅的过程中,大量副产物SiCl4通过冷氢化反应转化成SiHCl3[1]。SiCl4和H2的混合气体在进入流化床反应器之前通过电加热器被加热到在525℃-600℃左右。为减少高温气体在管道输送过程中的热损失,必须对此高温管线进行保温。硅酸铝纤维因其质地柔软,导热系数低,具有良好的化学稳定性和热稳定性[2],是冷氢化工艺管线良好的保温材料。硅酸铝绝热材料的厚度,不仅会影响SiCl4和H2的混合气体的热损失和流化床的入口工艺温度,同时也会影响冷氢化装置绝热工程的造价。GB50264规定在无特殊工艺要求时,保温厚度采用经济厚度法结合最大允许热损失法进行计算[3]。绝热层内、外表面温度的算术平均值Tm作为硅酸铝的导热系数的定性温度,但外表面温度在计算初始是未知量,需要通过多次试差和迭代才能求出对应的结果,使得计算过程较为繁琐。本文应用Ansys Workbench软件,对SiCl4冷氢化工艺中电加热器出口高温管线硅酸铝绝热层进行了有限元分析和参数设计,结果与GB50264采用最大允许热损失法计算的结果进行了对比。

1 计算模型

1.1 GB50264计算方法

GB50264最大允许热损失法计算绝热层厚度,如下式:

其中:

[Q]为绝热层外表面积最大允许热损失,W/m2。

硅酸铝的导热系数λ按下两式进行计算:

λL=λ0+0.0002(Tm-70)(Tm≤400℃)

λH=λL+0.00036(Tm-70)(Tm>400℃)

Tm为绝热层内、外表面温度的算术平均值,为定值。

GB50264按下式计算绝热层外表面温度:

1.2 Workbench计算模型

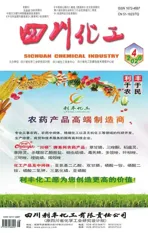

SiCl4冷氢化工艺中电加热器出口的高温管线外径为323.8mm,管壁温度为580℃,绝热层采用硅酸铝纤维棉,绝热层厚度170mm,绝热层外表面对流传热膜系数为11.63W/m2·℃,环境温度按年平均温度6.3℃。

Workbench计算模型如图1。

图1 绝热计算模型

硅酸铝的导热系数随温度而变化,在采用Ansys Workbench进行有限元计算时,根据实际温度作为硅酸铝导热系数的定性温度Tm,即导热系数非定值,随温度不同变化。并通过参数设计方法,对绝热厚度分别为10mm-170mm时的热损失与外表面温度进行了计算。

2 结果与分析

2.1 热损失

图2为绝热层外表面的热损失与绝热层厚度的变化情况。

从图2可见,Workbench计算结果与按GB50264最大允许热损失法计算结果非常接近,随着绝热层厚度的增加,外表面热损失减小。当绝热厚度达160mm时,外表面热损失分别为239.1W/m2和226.9W/m2,满足标准规定的在580℃时的最大允许热损失量[Q]=266 W/m2。

图2 不同绝热厚度与热损失

2.2 外表面温度

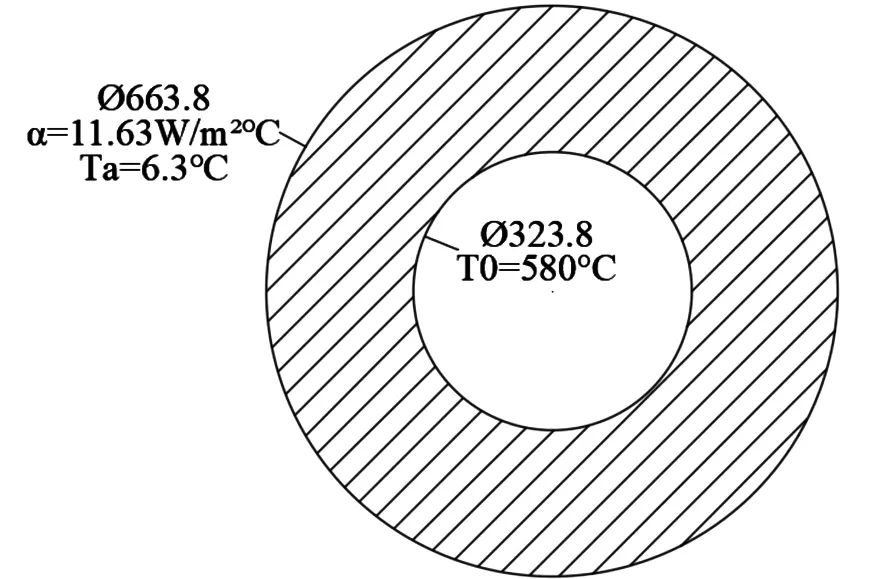

外表面温度如图3。

图3 不同绝热厚度与外表面温度

从图3可见, Workbench计算结果与按GB50264计算的外表面温度结果也非常接近,随着绝热层厚度的增加,外表面温度越小。当绝热厚度达160mm时,外表面温度分别为26.8℃和25.8℃。

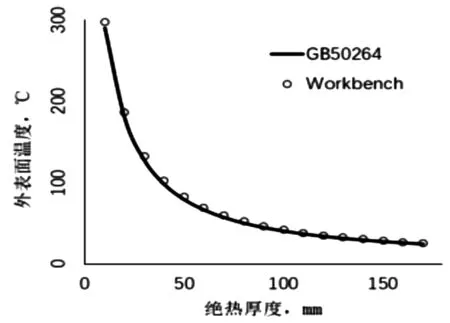

2.3 温度分布

图4为Workbench计算当绝热层厚度为160mm时绝热层横截面温度分布。

图4 绝热层横截面温度分布

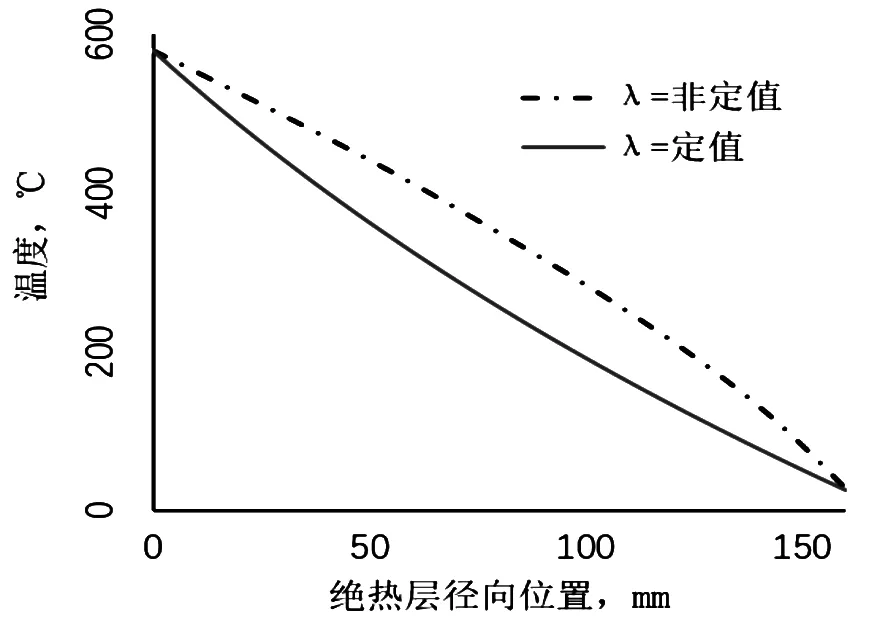

图5为绝热层厚度方向温度分布曲线,导热系数按定值和非定值计算。定值时导热系数按GB50264内、外温度的平均值为定性温度计算而得到。

可见,Ansys Workbench采用非定值导热系数,绝热层内的温度要高于按定值导热系数的计算结果,这也解释了图2和图3中Workbench对热损失和外表面温度要稍高于GB50264的计算结果的原因。

图5 绝热层厚度方向温度分布曲线

3 结论

利用Ansys Workbench软件,可以较方便地计算SiCl4冷氢化工艺中的高温管线的绝热层厚度,结果与GB50264采用最大允许热损失法计算的结果非常吻合。当内表面温度为580℃时,计算得到绝热厚度为160mm时外表面热损失239.1W/m2,满足标准规定的最大允许热损失值,同时外表面温度26.8℃。