液压提升施工技术在发电厂吸收塔工程中的应用

2020-08-27孙玉东

孙玉东

(中铁十八局集团建筑安装工程有限公司,天津 300308)

液压提升施工技术是一种利用液压集群千斤顶提升施工技术,在发电厂吸收塔工程中,为降低施工难度,保证施工质量和安全性,在吸收塔倒装法施工中,要先把液压千斤顶布置在吸收塔底部,按照吸收塔从上到下的顺序逐步安装与提升,在每节吸收塔壁焊接完成之后,再进行质量检验,达到设计要求和相关标准后,再进行下一节安装,直到提升到设计高度。和传统施工技术,可有效避免高空作业,并保证施工的安全性,提升施工效率。因此,开展液压千斤顶集群提升施工技术在发电厂吸收塔工程中的应用研究就显得尤为必要。

1 工程概述

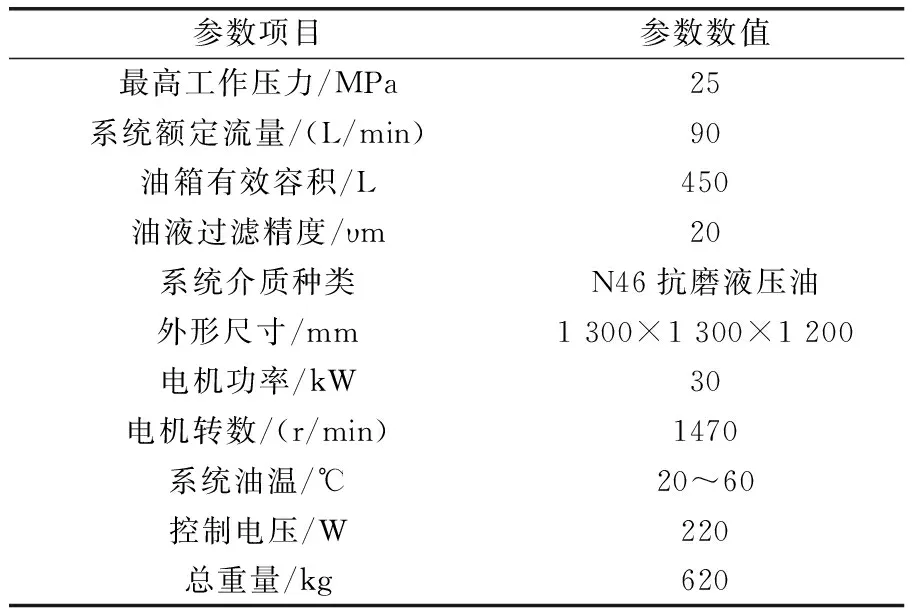

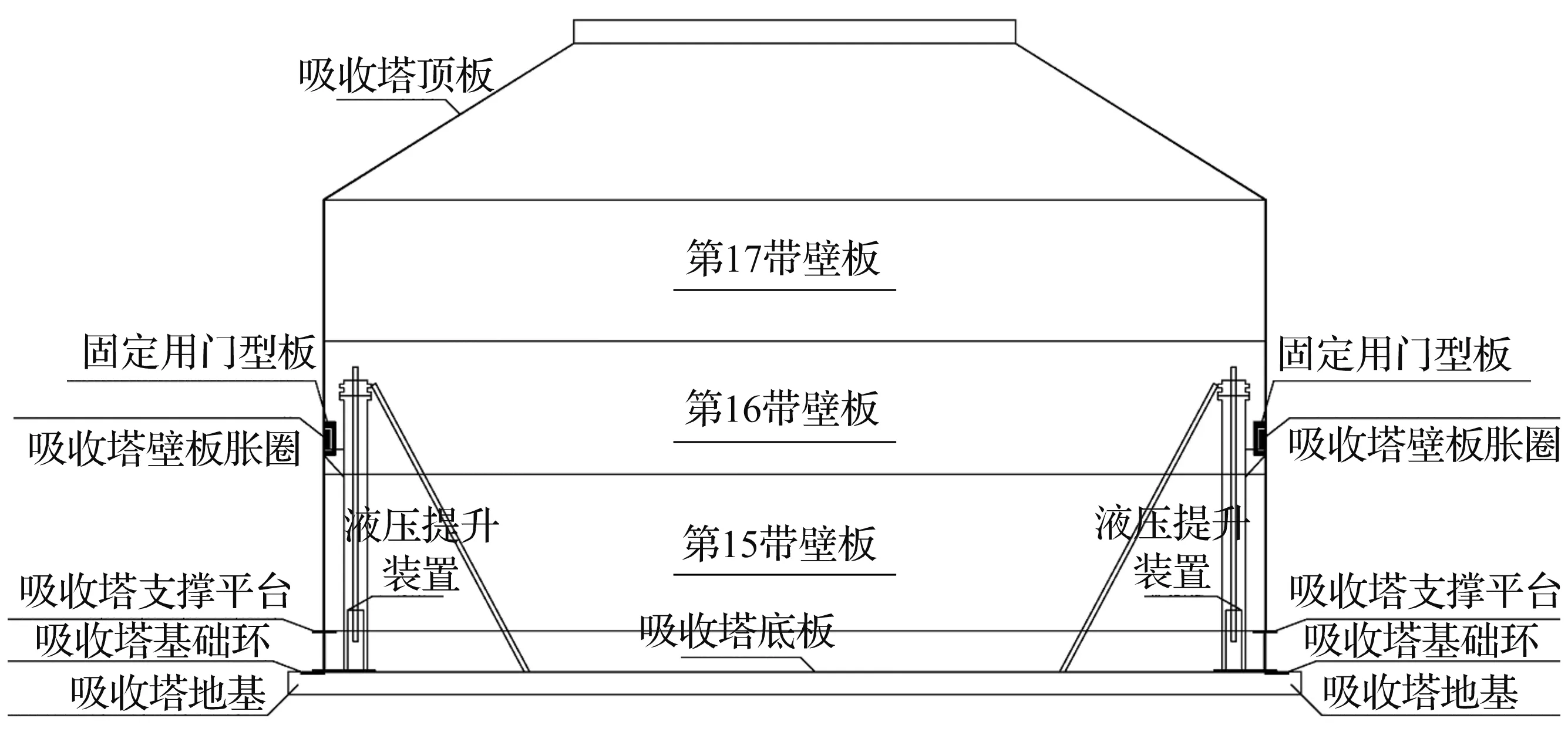

陕西华电榆横煤电有限责任公司榆横发电厂1、2号机组超低排放改造工程2号机组新建B吸收塔,新设计吸收塔,因其单重大、直径大、净高值大,采用分层地面组合液压顶升倒装法进行组装。吸收塔高度为39.21 m,内直径18 m,塔壁分为17层壁板组装,加烟气出口、平台楼梯栏杆、内部支撑梁及附件等计算提升的总重量约为421.7 t。液压泵站(YB-90)主要性能参数和提升支架 (TSJ-500-2600)性能参表(见表1—2)。

表1 液压泵站(YB-90)主要性能参数

表2 提升支架 (TSJ-500-2600) 主要性能参数

2 液压支架的结构

液压支架是用2根长3.5 m长的350×175H型钢型拼装组成,中间留有滑道,滑道内装有滑块。支架上端焊有两层平台,上层装液压缸,下层装下卡头,支架底部用钢板固定,提升架中有一根Φ60长4.6 m的提升杆,用于托动滑块,滑块托动胀圈,从而带动吸收塔的提升,有效行程3 m[1]。提升过程是液压提升施工的核心环节,具体提升方法为:通过液压缸带动提升杆逐步提升,然后由提升杆来带动滑块,通过滑块拖动胀圈,逐步完成吸收塔施工任务。

液压支架安装在吸收塔底板上,液压支架上的滑动拖架离吸收塔壁的距离1~2 cm, 滑动拖架在施工中,伸出支架的长度控制在12 cm以内,胀圈安装在滑动托架上方,如果胀圈的宽度低于12 cm,则无法有效紧贴液压支架,为保证滑动架碰撞吸收塔罐壁,需要在吸收塔的底板上焊接和吸收塔内壁弧度相同的支点,保证吸收塔围板上圆度和尺寸符合设计要求[2]。

滑动拖架距底板的距离是430 mm,即涨圈要高出液压支架底面最少430 mm。整个吸收塔安装两圈板后,再安装液压支架,因为液压支架高度为4.6 m,这样避免在吸收塔顶上开天窗。每个液压顶安装单独固定支架防止倾斜,相邻液压顶之间连接使18台液压顶连为整体增加其稳定性。

3 吸收塔顶升工艺

3.1 施工核心工序

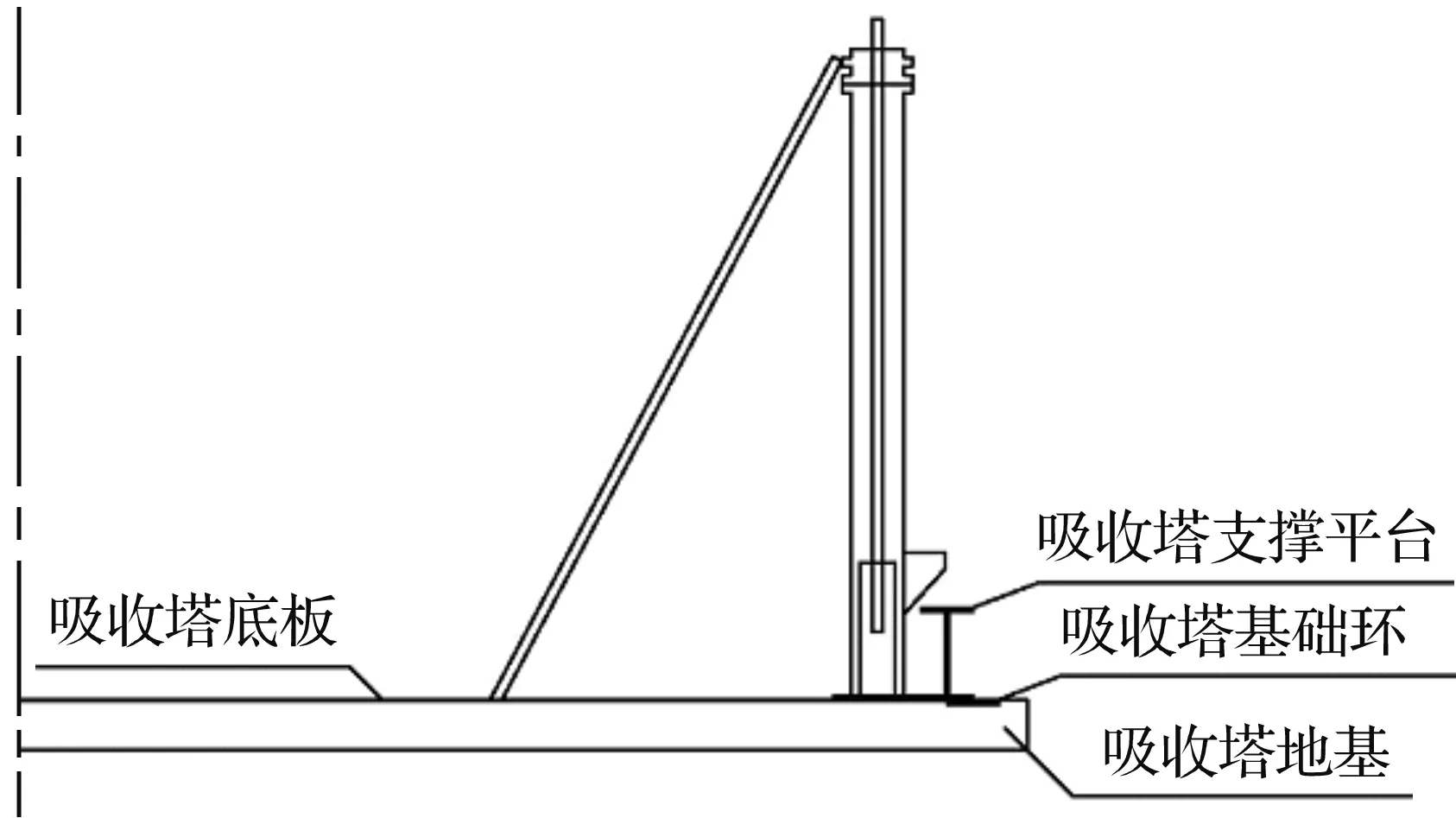

底板安装→顶圈壁板(16带、17带)安装→顶板安装(见图1)→顶升设备安装→顶升装置调试→开始顶升→第15带壁板安装→后续壁板安装→顶升装置拆除。

图1 顶板安装示意图

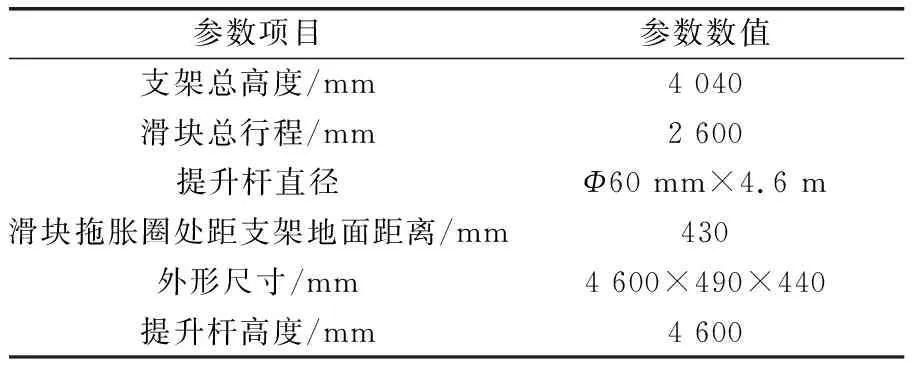

3.2 吸收塔顶升装置安装方法

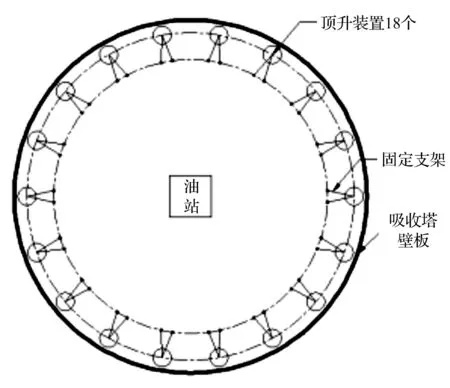

液压顶升装置安装通常选择内布置(布置于吸收塔壁板内侧)方式,控制台置于吸收塔底板中央,能有效缩短连接管道的长短,同时使各连接管道长度基本相同,这样可以保证管口压力相同。液压顶升装置一般选择在顶圈两带壁板组装完毕后安装,如壁板高度不及液压千斤顶高度,可在吸收塔顶板设置预留孔,方便液压千斤顶就位安装。液压千斤顶应布置在同一圆周上,间距均匀,尽可能靠近吸收塔壁[3]。液压顶升装置安装到位后,进行垂直度的测量,偏差不大于1 mm。液压装置安装示意图(见图2)。

图2 液压装置安装示意图

沿着吸收塔罐壁在内侧均匀布置18个支撑点,支撑点和提升架之间的钢板通过焊接的方法连接,为保证支撑的牢固性,需要采用满焊的方法,控制焊脚的高度在10 mm左右。提升架和垫板焊接的稳定性、牢固性,对液压提升施工质量有较大影响,必须平稳、垂直地焊接在朝向塔中心面的两侧,并用斜向支撑牢牢固定,最大限度上提升施工的整体性体[4]。如果情况必要,还可增加1根钢丝,和径向水平拉绳相互连接,保证每个提升架都能实现辐射形连接。此种布置方式的主要优点体现在两个方面,其一是可保证每个提升架都具有良好的刚度,其二是可形成相对封闭的系统,以保证整个系统提升的稳定性,本工程液压顶平面布置图(见图3)。

图3 顶升装置布置图

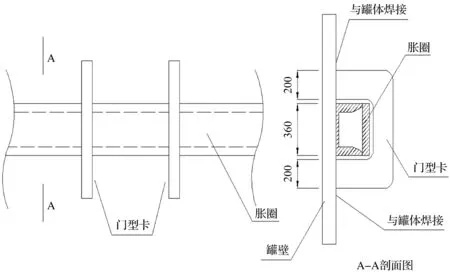

胀圈需要牢牢安装在壁板之上,并用门形卡,竖直卡住胀圈,同时保证上下两端和壁板接触焊接,为保证焊接质量,要尽量采取双面坡口焊接,且每段焊接的长度不应小于200 mm,在胀圈上每隔1.0 m设置一道门形卡。当胀圈安装完成之后,在直径方向上分别放置两只千斤顶,用于后期施工。在壁板上画出胀圈的安装位置,胀圈离壁板底部250~300 mm左右,焊上临时固定支点,先把两段胀圈放到临时固定支点上,两端都需要预留出一定的间隙,在间隙位置放置25 t千斤顶,对胀圈进行挤压,边挤压,边向外敲打胀圈,促使胀圈能够和吸收塔罐壁密切结合。利用门形卡使胀圈与壁板相对固定,控制壁板的椭圆度[5]。顶升时液压顶托住胀圈下方往上顶。胀圈及支撑点示意图(见图4)。

图4 胀圈及支撑点示意图

3.3 顶升装置调试

电机启动后除排空阀外,打开其它所有阀门让千斤顶处于松卡状态即非工作状态,上升、下降3~4次(此时千斤顶上下卡头均为松开状态,千斤顶空走),拿油桶在每个区末尾处排气,如此反复排气1~2次。然后开展额定油压试验,以检查各油路上是否存在渗漏液压油的问题,如果发现及时解决,在问题没有彻底解决之前,严禁施工。同时还要检查液压控制柜是否工作正常,如果超过设计标准和工作允许范围值,必须排除,直到正常运行为止。当额定油压试验达到设计要求后,即可进行空载试验,对千斤顶的运动情况、步进动作、上下卡头的牢固性详细检测,发生问题及时调整,当一切运行正常后,将提升架底板和吸收塔牢固焊接[6]。设备调试完成后进入正式提升状态,将所有千斤顶活塞杆完全回落。

3.4 调整板缝

在即将提升至下一层板高度时,降低油压,派人分布在塔壁周围各个位置观察塔壁上升位情况,哪一处先到达到焊缝高度,就关掉相对应的针形阀,如此反复直至整圈塔壁达到要求高度。在上下两层壁板焊接完毕,下层壁板承重后,松掉胀圈,松开所有千斤顶上下卡头端盖,下面撬动一下滑动托块,给提升杆一个向上的力,此时回杆工作完成,如此反复,直至吸收塔壁板安装结束[7]。

3.5 顶升与后序壁板安装

顶升若遇壁板下口距支墩面约100 mm左右时应停止顶升,并观察10 min,同时对顶升钩头、立柱、液压千斤顶、胀圈、管路等核查没问题后,才可继续顶升。顶升时,相邻的液压千斤顶差异应接近,且各液压千斤顶差异控制在40 mm以内。顶升过程中内壁0°、90°、180°、270°处的垂线要由专人测量检测并及时记录,一旦超标,要马上通知中央控制台操作人员停止顶升,查明原因后及时解决,然后通过中央控制台独立动作进行调平,调平时,一次调整的液压千斤顶数量不多于3个,以防止钩头过多卸荷[8]。顶升高度与下层壁板高度接近时,应减慢顶升速度,监控塔体垂直度,当顶升至下层壁板高度时立即停止顶升。

将下层壁板与上层壁板对口,对口结束后测量两层壁板的垂直度、壁板圆弧内径、椭圆度是否在误差允许范围内,不符合则进行调整,符合则进行焊接。下放组装好的上、下层壁板到马蹬,重新将胀圈落下至下层壁板下口上方200~250 mm处固定,完成第二轮顶升,以此类推。完成最后一层壁板安装后,下放整个塔体到底板上,进行壁板与底板连接施工。每层壁板顶升前,需对壁板相关的部件的安装、打磨、焊接等做好检验工作,壁板安装示意图(见图7)。

图7 壁板安装示意图

4 结语

综上所述,本文结合工程实例,分析了液压提升施工技术在发电厂吸收塔安装或增容改造工程中的应用,分析结果表明,液压提升施工技术和其他施工相比,可满足发电厂吸收塔安装或增容改造工程对施工安全性、施工效率、施工进度的要求值得大范围推广应用。