船舶球鼻艏换新工艺方法研究

2020-08-27于海涛王玉龙

于海涛,王玉龙

(大连中远海运重工有限公司,辽宁 大连 116113)

日前,大连中远海运重工有限公司(以下简称大连中远)承接的“非洲”号顺利完成了球鼻艏换新工程,顺利开航。与同类型换新工程不同,该船质量达214 t的球鼻艏换新工程仅用了4天坞期便完成了全部施工任务。首次使用400 t盘车将整体拆除的原球鼻艏总段从30万吨级浮船坞整体转运至半潜驳船;首次在30万吨级浮船坞使用滑道拖移的方法将换新后的球鼻艏总段滑移、安装、顶升调整到位。这两项“首次”,在赢得坞期、船期的同时,大大提高了大连中远的修理改装能力。

1 主体工程介绍

“非洲”号主体工程为球鼻艏换新,换新后球鼻艏主尺寸为21.5 m × 6 m × 18 m。分段质量214 t,工装质量6 t,托架质量7 t(4个),吊杠质量约14 t,箱型梁质量约10 t(2个),索具约2 t。吊装最大质量264 t,滑移质量约238 t。相对于公司之前球鼻艏换新工程,该项目船舶更大、换新的球鼻艏总段也为球鼻艏换新工程最大一次,在船期、坞期双紧张的局面,项目组和技术中心大胆提出了该项目球鼻艏换新在30万吨级浮船坞内实行“盘车拆旧、滑移换新”的方案。

2 盘车拆旧

原“非洲”号球鼻艏总段切除前,在其下方安装4组运输托架,托架与球鼻艏总段封固后,开始对原球鼻艏划线、切割。然后,400 t盘车通过半潜驳船驶入30万吨级浮船坞,在坞内承载拆除后的原球鼻艏总段,缓慢驶回半潜驳船,通过拖船驳运半潜驳船至码头,使用码头吊机吊装上岸后拆解。这种施工方式极大的缩短了坞内施工周期,降低对坞内吊车资源的的需求度,降低成本,为保证交船日期提供有力保障。

2.1 运输支撑安装

“非洲”号原球鼻艏拆除前,提前安装4组运输托架,托架与主船体采用工字梁连接加支撑底座焊接固定,保证托架底部比30万吨级浮船坞抬船甲板高约200 mm,并使用铁楔垫紧、塞实,原球鼻艏工装支架安装示意图见图1。

2.2 切割精度控制

为确保后期施工质量和装配焊接时间,应重点控制原船球鼻艏切割精度。首先由大连中远专职精度人员使用全站仪将球鼻艏切割线清楚的标记在船体结构上,距离切割线100 mm处划出精度检验线,同时测量2#甲板(距基线20 228 mm)距离坞底高度,并做好记录,全站仪放置的位置要保证可以通视整个球鼻艏外表面[1]。在球鼻艏切割过程中使用全站仪不间断测量,数据变化较大时及时反馈,防止球鼻艏切割后,原船上部结构悬空较大造成下沉,如出现下沉应及时设置相应的工装支撑。

2.3 盘车移出

原球鼻艏切割后应保留4处长度约1 000 mm的纵向焊缝,待400 t盘车行驶到位后切除余下结构部分,确保其安全性。原球鼻艏合龙缝全部切割完工后,需派专人检验内部结构是否有遗漏部分,防止盘车运行时造成安全事故。

盘车行驶至指定位置时,起升油缸,使盘车平台缓慢抬升,拆除托架底部高约200 mm的铁楔,再次操作盘车缓慢降低,使运输托架底部与坞甲板之间仅有50 mm的间距[2]。待盘车状态平稳后缓慢开出,将分段运输至半潜驳船,使用拖船驳运半潜驳船至码头后进行再次拆解。盘车移出示意图如图2所示。

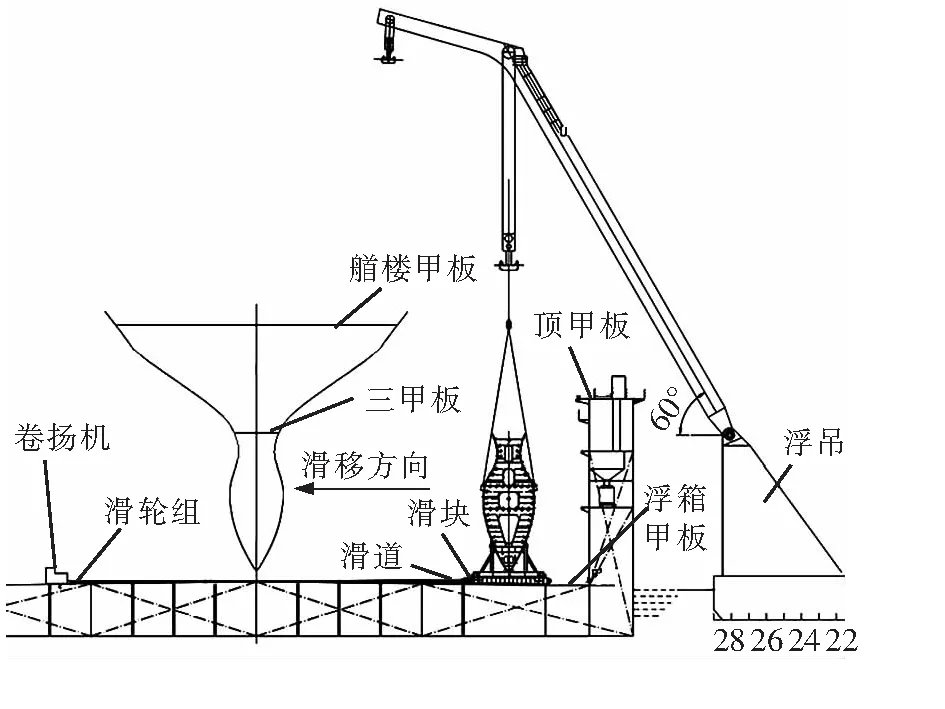

3 滑移换新

1)滑道铺设。在30万吨级浮船坞底部对应新球鼻艏安装箱型梁位置铺设2组滑道,滑道位置要与新球鼻艏下方中间2组托架相对应,滑道与坞甲板采用100×100的 L型马板进行封固,滑道上铺设2 mm白钢板(拖移前涂抹硅基材料润滑油)。

2)滑移箱型梁安装。新球鼻艏分段在船台区域总组,并安装4组运输托架,具体形式与原球鼻艏拆除相似。当新球鼻艏总段运输至码头时,运输托架支腿需切割,支腿切割后安装滑移箱型梁,箱型梁安装时需按照12.5 mm/1 000.0 mm倾斜,抵消30万吨级浮船坞底部梁拱,保证新球鼻艏顶部合龙口是水平的。新球鼻艏分段箱型梁安装示意图见图3。

3)卷扬机定位。在滑道端部15 m外适当位置布置2组10 t卷扬机,并准备配套吊耳、35 t滑轮组以及卸扣的拖移工装。

4)吊装。将新球鼻艏总段使用500 t浮吊整体吊装到预先铺设的滑道上,待分段坐实稳定后摘钩,摘钩前新球鼻艏总段实际摆放位置需要二次确认,保证总段尾部合龙口和顶部合龙口距离原船位置有100~150 mm空间,保证滑移过程中无干涉,并能安全滑移到位。

图3 新球鼻艏分段箱型梁安装示意图

5)滑移。摘钩后,通过坞内操控2组10 t卷扬机驱动2组35 t滑轮组牵引滑移箱型梁,将新球鼻艏分段水平滑移至船体合龙口正下方,保证高度、前后距离和左右距离在100~150 mm公差范围内,当新球鼻艏滑移到安装位置,停止卷扬机操作。新球鼻艏分段吊装滑移示意图见图4。

图4 新球鼻艏分段吊装滑移示意图

6)定位。使用4台150 t的三位调整仪进行二次微调定位,达到合龙缝装配精度后进行封固焊接,最终完成球鼻艏定位,三位调整仪调整能力为:前后±200 mm,左右±200 mm,高度调整能力为±240 mm,总段滑移到位,保证高度、前后和左右在100~150 mm公差范围内,使用三位调整仪即可调整到位。

7)封固。封固前采用三角形加热矫正方法对合龙口变形处进行矫正[3],矫正后当球鼻艏总段使用三位调整仪调整,达到精度要求后,上部合龙口使用8块500×200×20马板进行封固,尾部合龙口使用6块500×200×20马板进行封固,封固后进行装配、焊接、校验、补合龙口油漆,撤掉三位调整仪顶升力,收回所有工装、设备,完成球鼻艏总段安装。

4 技术难点

1)支撑结构强度校核。在考虑安全生产的前提下,尽量减少原材料使用,所有支撑结构均需要进行强度校核。由于拆除的原球鼻艏需水下驳船运输,支撑结构校核时需考虑浪涌因素,适当增加安全系数。

2)滑移防倾倒。由于新球鼻艏结构外形属于瘦高形且重心偏高,滑移时容易倾倒,方案设计时需增加适当配载调整其重心位置。另外,现场施工时控制卷扬机输出功率,保证新球鼻艏结构滑移速度控制在0.5 m/min。

3)精度控制。原球鼻艏分段拆除切割前,由精度人员使用全站仪对其切割合龙缝进行全面的3D数据测量,并将测量数据反馈至新球鼻艏分段组立阶段,通过实船测量的数据对新制分段进行装配定位,最终将组立后的新球鼻艏总段合龙缝数据与原船测量数据进行模拟搭载,对超差5 mm以上板口数据提前在分段阶段进行修复。新球鼻艏总段使用三位调整仪定位后,基本达到零误差装配和焊接,为实现新球鼻艏分段从吊装至完工焊接花费4天时间提供有力保障。

经过技术中心的精心设计以及项目组的统筹部署,此次“非洲”号项目球鼻艏换新工程从起吊到完工探伤一次性通过,总计用时4天,为大连中远节省了大量的人力、物力,在缩短船舶改装周期和坞期的同时也达到了降本增效的目的,为后续承接类似项目积累了丰富的经验和坚实的施工基础。