某型汽轮发电机组前汽缸蒸汽室壁厚超差问题分析处理

2020-08-27戴娜娜刘忠诚

戴娜娜,江 攀,刘 流,刘忠诚

(上海船舶设备研究所,上海 200031)

汽缸是承受高温高压的密封容器,承受着缸内外气体的压差、汽缸本体和缸体内零部件的重量等静载荷。由于沿着汽缸的径向和轴向,温度分布不均,特别是当快速启动、停机和工况变化时,将引起温度急剧变化,因此在汽缸和法兰处会产生很大的温度应力和热变形[1]。在设计中,要保证汽缸的形状简单、对称,壁厚变化均匀,在满足刚度和强度的情况下,尽可能减薄缸壁厚度。

1 壁厚超差现象

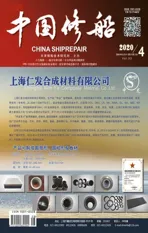

某型汽轮发电机组前汽缸蒸汽室盖在加工顶部螺纹孔的过程中,当预钻钻孔深度约为45 mm时,发现螺栓孔被打穿,问题螺栓孔位置示意图如图1所示。在加工第6台汽缸时,也存在同样的位置螺栓孔被打穿的现象。随后对前汽缸木模进行了检查,发现木模制造错误,将圆心(SR100,305)制造成为(SR100,340),导致蒸汽室盖壁厚不足。

图1 问题螺栓孔位置示意图

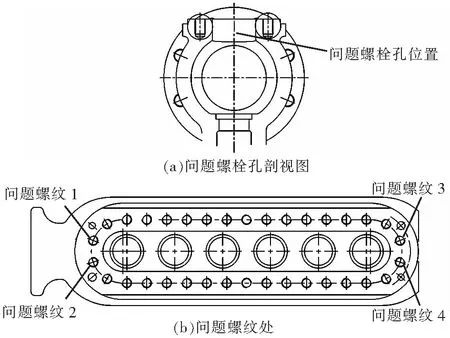

汽缸铸偏时尺寸示意图如图2所示。图2壁厚最薄处,左右两侧相同,按照图纸理论尺寸,前汽缸壁厚最薄处约为60 mm,将圆心(SR100,305)制造成为(SR100,340),图1(b)中标识出前汽缸最薄处约为35 mm。

图2 汽缸铸偏时尺寸示意图

2 应力计算分析

基于前汽缸蒸汽室目前的实际状态,需考核前汽缸蒸汽室盖部分在壁厚出现偏差时应力的变化值,考核前汽缸蒸汽室盖在目前的实际状态下是否满足使用要求。根据目前的实际情况,暂定以螺纹孔离汽缸壁面最小距离为5 mm进行计算,并与设计值进行对比计算,如计算结果显示5 mm可以满足使用要求,则后续处理方案按螺纹孔与汽缸内壁面距离5 mm进行处理。文中用软件ABAQUS对模型进行应力及密封性能计算。

2.1 前汽缸壁厚超差应力分析

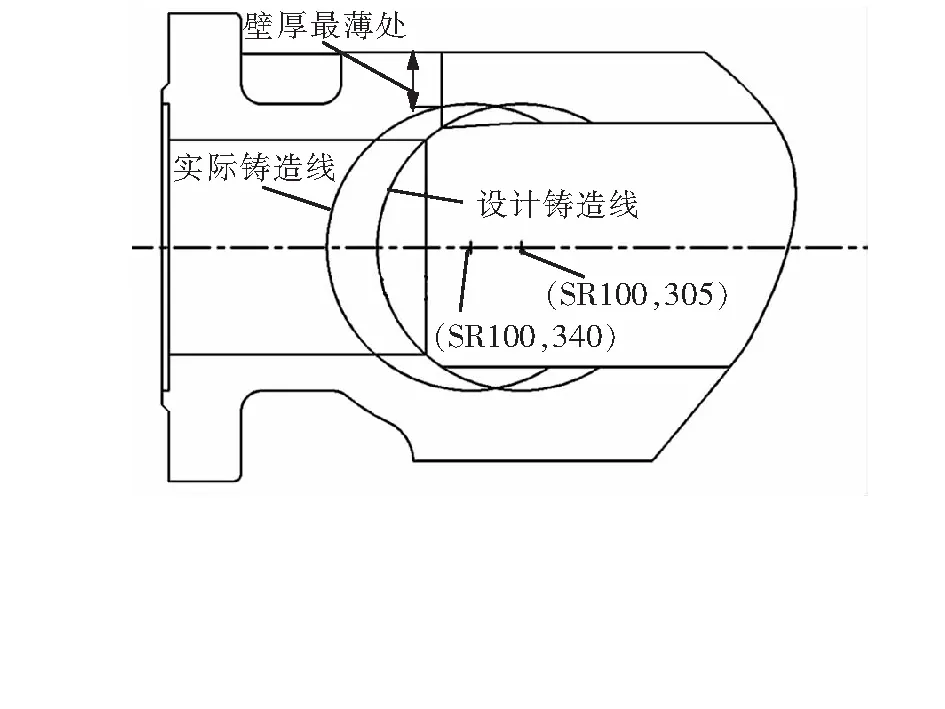

由于需要评估部位仅为蒸汽室,故仅需将蒸汽室部分单独建模进行简化计算即可。将前缸部分使用D900的圆切开,保留蒸汽室盖部分,再将底面密封,形成密闭腔室与实际机组安装状态保持一致;同时去除蒸汽室与蒸汽室盖的定位销孔、圆角等特征,形成如图3所示模型。

图3 有限元计算几何模型示意图

使用ABAQUS网格划分功能,为模型进行网格划分,网格类型选用C3D10MT,尺度为10 mm,螺栓位置进行局部加密。

根据机组的设计参数,在高参数及超载工况下,蒸汽参数:内腔压力5.8 MPa,温度415 ℃;外部大气压0.1 MPa,温度50 ℃。该螺栓为合金钢螺栓,并施加了螺栓预紧力,蒸汽室盖与蒸汽室为接触边界条件。分析步设置为计算静力分析步与压力—温度耦合分析步。

有限元计算主要考察位置示意图如图4所示,主要考察6个位置的应力变化。其中,位置1~4为缸壁圆角处,该位置由于壁厚减薄,导致应力水平上升,需考核其应力是否满足要求;位置5、位置6是螺纹孔底孔位置,由于孔底与缸壁距离减少,需评估按照目前距离为5 mm状态,应力是否满足要求。

图4 应力考核位置示意图

汽缸材料为ZG20CrMo,在纯压状态下全局许用应力为131.0 MPa,局部区域最大许用应力为196.5 MPa;在热态下,其许用应力为393.0 MPa。

纯压工况下,在壁厚减薄的情况下,蒸汽室内腔倒圆处峰值应力略有上升,应力由之前的约75 MPa升至约100 MPa,但仍远小于局部区域峰值许用应力196.5 MPa[2-3]。

热耦合工况下[4],许用应力为393 MPa,远远大于实际所受应力。

对2种工况的计算结果进行了汇总,结果见表1。由表1知,在目前的实际状态下,两工况的应力较设计工况均有不同程度的增加,但增加值较小,仅在位置1处增加25 MPa,达到100 MPa,但仍远小于许用值196.5 MPa;当安全余量大于或等于1时为合格,6个位置考核结果都是合格的。

表1 考核位置结果汇总表

2.2 前汽缸密封性能分析

对本机组的密封考核要求为运行后不应出现螺栓外漏现象,即密封面接触压力应至少有连续1圈超过1.5倍的汽缸内蒸汽压力,即7.5 MPa。

对于本机组,密封需考核蒸汽室密封面接触压力。考核工况为纯压工况、热态运行工况及经过长期运行(100 000 h)后螺栓松弛条件下的工况。根据目前方案,镶套位置由于低于密封面,该位置不与蒸汽室盖接触,减小了密封接触面,故需进行有限元计算,考核其密封性。

在蒸汽室盖上增加D46的孔,用来模拟该位置蒸汽室与蒸汽室盖不接触状态(目前该方案不接触区域仅为直径36 mm的圆),网格划分原则与应力考核时相同,密封计算有限元网格模型如图5所示。

图5 密封计算有限元网格模型

按照机组的运行参数最高工况进行分析,该螺栓为合金钢螺栓,并施加了螺栓预紧力;蒸汽室盖与蒸汽室为接触边界条件。分析步设置为计算静力分析步、压力—温度耦合分析步以及经过长期运行后,螺栓预紧力降低后的分析步。

依据密封考核要求,对于本机组,密封考核内容为运行后,不应出现螺栓外漏现象,密封计算结果见图6,分别在3种工况下的密封面压应力云图,为便于观察,本文只截出我们重点关注的左右边缘的4只螺栓所在区域,从图6可以看出,设计状态与当前状态压应力水平基本一致,应力水平约为45 MPa,且均未出现螺栓外漏的情况。密封状态基本无影响。

综上所述,该铸造偏差虽然一定程度上造成峰值应力升高,但在光孔底部距离内腔5 mm时,蒸汽室所受应力仍远小于许用值,可以安全运行。

3 处理方案

因汽缸问题发现较早,汽缸还未进行研磨及水压试验,因此对前汽缸采用镶套的方式进行处理,即对打穿的螺纹孔进行镶套处理,保证汽缸最小壁厚处大于5 mm,处理完成后,按图纸要求进行整缸泵水试验,试验压力8.4MPa,持续10 min,无泄漏。

1)在问题螺纹孔同心位置钻攻7个M36×3螺栓孔,钻穿。

2)加工7只螺塞,材料选用20CrMoA,螺塞材料须进行复验并形成记录。

3)将螺塞装配至螺孔位置,螺塞装配时,螺塞顶部距蒸汽室上表面5 mm,注意:旋塞安装时,在汽缸内壁采用顶锥施加反作用力,保证旋塞拧紧,所需力矩由厂工艺制定。可使用耐高温密封胶涂抹螺纹位置。保证螺塞顶部距离蒸汽室上表面5 mm的同时,还应保证螺塞底部不凸出底面,如发现螺塞凸出底面,应将螺塞从底部截短修磨后重新装配。

图6 密封计算结果

4)螺塞顶部进行整圈5 mm坡口焊及3 mm角焊。焊接时注意对密封面进行保护,防止焊渣飞溅至密封面。

5)在焊缝位置进行渗透探伤并形成报告。

6)按照图纸要求,在原螺纹孔位置攻钻M24、深30 mm的螺纹孔,光孔尺寸为35 mm,不得打穿。如有需要,可以使用平底钻。