新型可溶金属孔眼暂堵球的研究及应用

2020-08-27雷炜

雷 炜

(中石化西南油气田分公司石油工程技术研究院)

分段压裂是低渗透、超低渗透油气田增产的主要手段,裂缝暂堵转向[1]作为一种特殊的分层压裂工艺技术,在油田开发生产中越来越显示出其优越性。裂缝暂堵转向压裂工艺主要分为缝口暂堵技术及缝内暂堵技术。炮眼暂堵工艺作为缝口暂堵工艺的一种,国内主要采用塑料球、橡胶球、尼龙球、蜡球等[2],其中塑料球、橡胶球、尼龙球由于难以溶解,变形后卡在炮眼处会堵塞炮眼通道,影响后期返排及油气产量。而蜡球虽然在一定的温度下可以溶解,但其抗压强度较低,封堵不稳定,特别是在地层破裂压力较高的情况下,无法承压实现有效暂堵转向。因此为保证暂堵转向压裂施工效果,迫切需要一种高强度兼具可溶性材料制作的炮眼暂堵球。

一、可溶暂堵球的研制

1.研制思路

目前具有溶解特性的材料主要是复合树脂材料,但这类材料一般力学性能较差,特别是用于制备暂堵球承压能力有限,在高压下很容易变形通过,不能实现有效封堵。而金属Mg作为一种性质非常活泼的金属,不但密度低、比强度高、抗冲击性好,而且在一定介质中很容易腐蚀溶解。利用这一特性,根据化学原电池反应原理,在活泼金属Mg合金中加入Fe金属、钴、X金属、铟、锂等,形成高腐蚀电位,同时利用压裂返排液中的高浓度电解质加快Mg金属合金的腐蚀溶解。另外根据弥散强化原理通过对冶炼温度的控制和变形挤压操作提高材料强度,从而使材料满足耐高压、快速溶解的要求。

2.暂堵球制备方法

预处理:首先将高强度商用镁合金牌号为AZ33M的合金锭(切割成20 mm×20 mm×20 mm小块)、Fe金属粉(工业级纯度为99.9%,粒度为1~10 μm)、含30%X金属的Mg-X合金锭(切割成20 mm×20 mm×20 mm小块)按常规方法去除表面的氧化物和油污,再经无水酒精清洗干净后,在温度为101℃的条件下烘干至恒重。

真空熔炼:将烘干预处理好的牌号为AZ33M镁合金锭、Fe金属粉、含30%X金属的Mg-X合金,按照85%~90%AZ33M镁合金、1%~3%的Fe金属粉、5%~20%的Mg-X合金锭依次加入到20 kg放入中频电磁真空炉中,在惰性气体氩气的保护下升温至660℃~750℃使其熔化,并采用电磁搅拌技术进行均匀搅拌,得到熔融物;所述熔融物在700℃~750℃保温25~35 min后降温至660℃~700℃,并在该温度下静置10~20 min后进行浇铸,得到铸锭,然后将该铸锭在1650T卧式挤压机上进行多次变形挤压成棒材,即得可溶合金基体材料。

机加工:将上述熔炼挤压成型的棒材采用数控机床进行机加工并球磨,得到直径12~22 mm不等的可溶合金暂堵球产品。

二、暂堵球性能评价

1.评价方法

1.1 抗压强度评价及变形嵌入程度测试方法

采用模拟射孔孔眼直径为10 mm的球座,球座内孔径无倒角,通过与球座连通的密封筒向其正向打压1 h,以泵注压力突然降低(通常降低30%以上)为承压强度的判定依据,该压力即为暂堵球抗压强度。在暂堵球正向打压封堵成功的情况下,然后反向打压,通过观察暂堵球脱离球座的瞬时最大压力评价球的变形嵌入程度。

1.2 溶解速率测试

将直径为12.5 mm的可溶暂堵裂球试样浸泡于一定温度、一定pH下的实验介质中,经过一定时间后取出烘干,通过失重法测试试样的溶解速率。

2.结果与讨论

2.1 材料力学性能

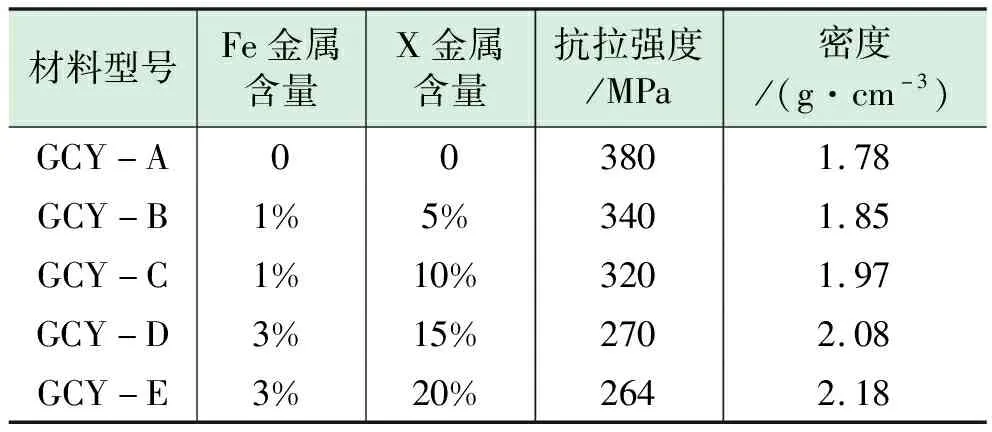

该可溶材料可通过调节Fe金属粉、Mg-X合金的加量来控制材料密度及溶解速率,为了更好的适应不同储层,不同施工条件下的使用要求,形成了一系列材料型号,见表1。

表1 可溶合金材料配方优化实验

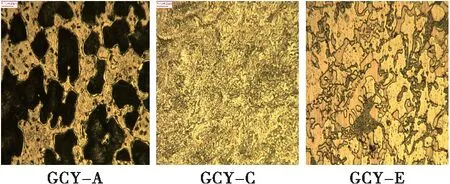

由表1可以看出,采用在Mg金属合金AZ33M中加入不同比例的Fe金属粉以及Mg-X合金,制成的可溶材料随Fe金属和X金属含量的增加密度逐渐增大,但抗拉强度逐渐减小,在不加入Fe金属元素和X金属元素的情况下,商品AZ33M金属合金抗拉强度达到380 MPa,而当AZ33M金属合金中Fe金属含量达到3%,X金属含量达到15%时,抗拉强度下降到264 MPa。说明Fe金属、X金属元素的加入对AZ33M金属合金的晶粒结构产生了影响,力学性能降低。室内采用倒置式金相显微镜(DMM-480C)对GCY-A、GCY-C、GCY-E三种材料进行了金相组织观察。

从金相组织图1看出,GCY-A由于没有加Fe金属和X金属元素,金相组织显示为基体α(Mg)相+Mg-Mg17Al12共晶体,GCY-C加入0.1%的Fe金属和10%X金属后金相组织显示为基体α(Mg)相+呈点状分布的Zn金属相+Al2X相,GCY-E加入3%的Fe金属和20%X金属后金相组织显示为基体α(Mg)相+XZn的复合共晶体+Mg17Al12相。从三幅图的对比还可以看出,随着X金属元素含量的增加,所形成的晶体结构完全不一样,导致材料强度和腐蚀溶解速率不一样,而Fe金属粉的加入没有在金相组织中显现出来,导致这种现象的原因可能是由于Fe金属的熔点为1 538℃,在Mg金属达到沸点后仍然无法熔融。所以根据上述结果,Fe金属的加入并均匀分散在合金中可以与Mg金属形成微观原电池加速Mg金属的腐蚀溶解,但Fe金属不能加得太多,否则会大大降低合金的力学强度。

图1 可溶合金金相组织图(100×)

2.2 暂堵球抗压性能

为了保证有效坐封,一般要求暂堵球直径D≥1.25倍射孔孔眼直径,同时根据施工实际情况计算暂堵球承受压差应不低于40 MPa即满足要求,试验中采用直径为12.5 mm的暂堵球进行抗压强度及嵌入程度测试实验。

从表2可以看出,采用该合金材料加工制成的一系列暂堵球抗压强度达到60~90 MPa,完全满足炮眼暂堵所需要的施工承压能力要求。同时通过嵌入程度测试实验表明该材料制成的暂堵球具有一定的塑性变形能力,有利于封堵形状不规则的炮眼,且封堵后在返排的同时只需极小的反推力即可解封,不会堵塞炮眼,加速排液。

表2 暂堵球嵌入程度测试实验

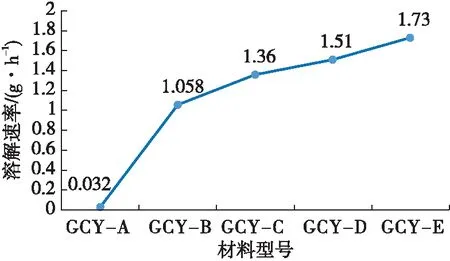

2.3 暂堵球溶解性能

将直径为12.5 mm的不同系列的暂堵球浸没在温度为60 ℃的3%KCl溶液中测试其腐蚀溶解速率,见图2。实验结果显示随着材料中Fe金属和X金属含量的增加,暂堵球溶解速率加快。

图2 不同系列暂堵球溶解实验

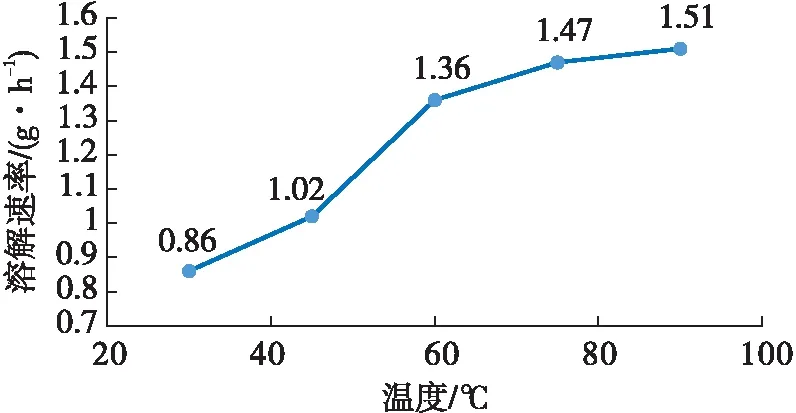

图3测试了在pH值为7的3%KCl溶液中不同温度下GCY-C的溶解速率,表3测试了pH值为7的60℃溶液中不同氯根含量对暂堵球的溶解速率的影响。通过这两个实验表明该可溶暂堵球腐蚀溶解速率随温度的升高和氯根含量的增加而加快。由于是金属,其耐温能力达到150 ℃而抗压强度不受影响。

图3 GCY-C型暂堵球不同温度溶解实验

表3 GCY-C型暂堵球不同氯根含量溶解实验

实验还测试了常温下不同pH值(表4)对GCY-C的溶解速率影响。实验表明该材料制作的暂堵球在酸液中腐蚀反应速度最快,即使在比较低的浓度下也能剧烈反应,并且pH值越低,反应速率越快,因此在万一发生堵塞和卡球的情况下,可通过注入一定量的低浓度酸来迅速解卡。

表4 GCY-C型暂堵球不同pH值溶解实验(常温)

三、现场应用

1.基本工艺

由于炮眼暂堵球主要用于封堵炮眼,具有转向明显的优点,而暂堵球能否成功坐封在已改造层段炮眼上是整个施工成败的关键。因此施工设计需要考虑三个方面:一是根据炮眼尺寸选择合理的暂堵球直径或粒径组合;二是根据射孔相位和射孔数计算合适的投球数量;三是根据暂堵球密度和受力分析选择合适的施工排量[3-7]。

2.现场应用

2017年开始采用该可溶合金孔眼暂堵球在川西中浅层中江气田及川南威荣页岩气9口井进行了现场应用,均取得了良好的应用暂堵效果,暂堵压力上涨6~10 MPa,施工后返排畅通。其中JS33-50-侧1井目的层地层温度在65℃~75℃左右,射孔枪型号:89枪;射孔弹:小102弹;孔密:20孔/m,射孔相位60°,射孔数60孔。本次暂堵采用低温下易溶解的GCY-E型材料,加工密度为2.18 g/Xm3、直径为11.6~12.4 mm的金属暂堵球进行暂堵,暂堵球个数为1.2倍孔眼个数,即1.2×60=72个。通过受力分析,保持暂堵球附着在孔眼上的排量为3 m3/min,在第一段压裂施工完成后,采用不停泵投球装置将直径为11.6 mm的球40个、12.4 mm的球32个投入井中,在5.6 m3注入液量内将排量提升至3 m3/min,以此排量送球5.7 m3到位,压力上涨8 MPa(见图4),说明暂堵球进入目的层段对原有射孔孔眼进行了有效的封堵,使得油压上升,随着后继液体进入地层,油压又有明显下降,说明对第 2个射孔段进行了压裂。施工结果表明暂堵球起到了很好的暂堵转向作用。该井施工后返排率34.4%,返排畅通,返排初期从井口捕球器捕捉到可溶球两颗,采用失重法计算20 h内溶解率达67%。

图4 JS33-50-侧1井可溶金属炮眼暂堵球施工曲线

四、结论

(1)通过在牌号为AZ33M的商用镁合金中加入1%~3%的Fe金属,5%~20%的X金属,并采用变形挤压工艺研制成五种不同溶解速率的可溶合金材料,抗拉强度达到264~380 MPa,密度在1.78~2.18 g/cm3,通过金相显微镜观察,X金属可以很好地分散溶解在合金中,X金属的加入不但提高了AZ33M金属合金的腐蚀溶解速率,而且有利于提高AZ33M金属合金的固溶速率,而Fe金属不能溶解在合金中,所以Fe金属的含量不能太高。

(2)采用可溶合金制作的暂堵球测试最高抗压强度达到90 MPa,在60℃的3%KCl溶液中最快腐蚀溶解速率为1.73 g/h,并且腐蚀溶解速率随温度的升高、pH值降低、氯根含量的增加而加快。

(3)采用该炮眼暂堵球在现场进行了应用,炮眼封堵效果明显,返排不受影响,溶解速率较快。