矿井掘进机自主定位仿真模拟及应用研究

2020-08-27郜亚男

郜 亚 男

(山西兰花科创股份有限公司大阳煤矿分公司,山西 晋城 048000)

0 引 言

目前一些学者、专家对煤矿掘进机自主定位进行了探讨、研究,例如吴淼团队[1]利用激光指示器引导掘进机进行定向掘进研究,但这种方法只能达到一定的定向功能,不能准确实现掘进机的精确定位;文献[2]提出了一种基于超宽带技术的掘进机自走式定位方法,但该方法在Z 轴上的误差不能满足煤矿巷道工程的质量验收规范。在文献[3]介绍了一种基于全站仪的机身位姿参数测量系统,该系统可以使用全站仪精确测量掘进机的姿态角(偏转角,仰角和侧倾角),但没有进行深入的研究。文献[4]提出了基于GPS 检测确定掘进机姿态参数的方法,但是该方法的最大测量距离仅为40m,无法远程测量。迄今为止,虽然国内外对煤岩巷掘进机的检测和自主定位方法进行了相关研究。但是,由于井下巷道条件复杂多变、环境恶劣,容易影响自动测量结果,导致测量精度低。煤矿综掘工作面的实际应用效果尚未达到理想的技术水平。

在当今高精度测量功能技术基础上,提出了一种基于仿真模拟指导巷道掘进机自主定位系统。从矿井实际条件、测量系统结构、自主定位原理等方面出发,建立了Matlab 自校准数学模型,仿真软件根据现场测量模拟和精度分析,实现了综掘机在掘进过程中的自主定位,为矿井快速、精准掘进巷道提供了理论指导。

1 掘进机定位系统组成

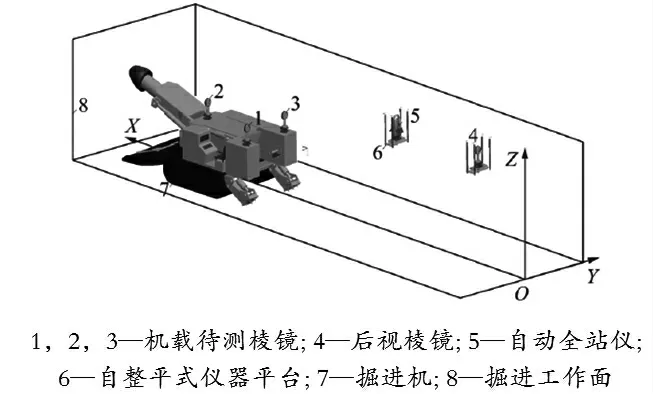

矿井掘进机的机位姿测量系统主要用于井下巷道开挖自动导向系统中,可以实现掘进机的自主定位、位姿检测、激光定位以及全站仪的自主校准等功能[5]。其中,掘进机掘进期间激光定位示意如图1所示。

图1 掘进机掘进期间激光定位示意

矿井掘进机定位系统包括一个高精度自动全站仪,一个自动调平仪器平台,一个机载测量棱镜,一个后视棱镜,一个台式定位棱镜和一台终端控制平台,系统各个结构共同作用实现掘进机自主定位巷道掘进功能。

2 自主定位原理

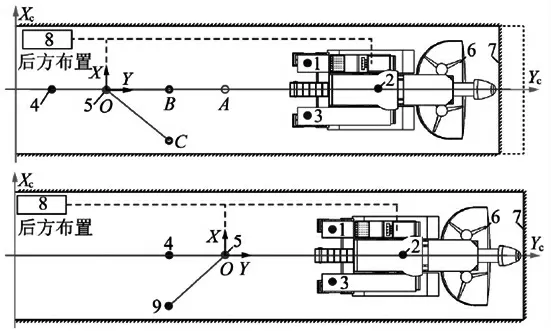

在掘进机的激光测量系统中,自动全站仪的自动校准是掘进机无人操作实现的关键[6]。目前,对掘进机自主定位的研究较少,没有真正的自主无人掘进机。随着掘进机的不断进步,机载测量棱镜与掘进机之间的距离不断增大。在井下工作条件复杂的情况下,测量误差不断增大,最终导致导向系统失效,而自动全站仪校准必须手工完成,它不仅难以安装,在进行校准的过程中需要很长时间,不利于煤矿的安全生产。在快速换档过程中,通过自动调平仪平台的快速悬挂功能,在距离自动全站仪一定距离的前巷道顶板的任何位置安装三个自动调平仪表平台。为方便说明,初步选择为A,B,C 三点。自动调平仪平台B 和C 分别安装后视棱镜和工位定位棱镜,并进行自动调平操作。自动调平完成后,自动全站仪精确测量测量点的位置坐标;自动全站仪转移到A 点自动调平仪平台,自动调平操作。在自动调平完成后,自动全站仪确定站点后,根据激光线自动移动位置坐标,在移动的过程中快速换挡和站点自主定位、校准,这整个过程便是矿井掘进机自主定位的基本原理,详见图2 所示。

图2 掘进机自主移动及定位原理

3 Matlab 仿真模拟研究

为探索该系统定位误差的分布规律,利用Matlab仿真对该方法实现的过程进行了仿真。根据以上分析和研究,掘进机自校准数学模型的初始测量参数为全站仪测量的方位角和距离,选择校准棱镜间距和校准距离两个因子。采用站点误差分布规律,选择校准距离和测量距离,研究掘进机姿态角的误差分布规律。假设掘进机的前进方向为X 轴,规定X 轴为正,模拟计算从X 轴20~60m 的负方向开始,其中每距离1m进行一次,在相应的影响因素下得到自主定位误差的仿真结果。在20~60m 方向上每1m 选择一个测量点,以及对掘进机位置误差进行模拟计算,通过对计算结果的分析获得相应的影响因素。其中,轴仿真与站点误差值随标定距离分布情况的仿真结果如图3 所示。

图3 轴仿真与站点误差值随标定距离分布情况

仿真结果表明,该自主定位方法可以检测不同测量位置的全站仪设置站,但存在一定的测量误差。其中,在X 轴的误差值大于Y 轴的误差,表明巷道方向的误差相对较大,精度较低。各轴的误差值随着校准距离的增加而增大。站点误差随校准棱镜间距的增大而减小,随校准距离的增加而增大。当校准距离超过35m 的范围时,校准棱镜间距对现场误差几乎没有影响。当校准距离为60m 时,站点误差最大,最大值为0.19mm。自校准后,Matlab 仿真自动全站仪在掘进机上计算出的位姿误差仿真结果如图4 所示。

仿真结果表明,随着测距和校准距离的增大,航向角误差大于俯仰角和侧倾角,但满足煤矿巷道工程质量验收规范。最大航向角是校准距离和测量距离。两者均在60m 的情况下获得,最大值为0.0157°;姿态角误差随着测量距离和校准距离的增加而增大,测量距离对姿态角误差影响更为明显,因此提出了一种相对优化的自主定位策略。校准距离和测量距离均较大,是60m。

当全站仪执行多个独立校准时,可以从设置站点坐标的解决方案过程看出。从图5 可以看出,站1 的坐标由校准点1 和2 确定,并且可以测量校准点3 和4 的坐标。然后,全站仪移动到站2,并且由于站2 的坐标通过观察站2 到校准点3 和4 的距离和角度来校准,校准点3 和4 的坐标是当设置站2 的坐标误差变化规律和站1 的坐标误差变化规律相同。当校准点坐标为真时,设置站的定位精度和第一次校准的定位精度的变化是一致的。

图4 掘进机自主定位姿态角仿真模拟结果

图5 掘进机自主定位设站、移站、标定流程示意

4 井下应用

带有自主定位系统的掘进机在井下半煤岩巷进行了工业性实践。掘进机在自主定位作用下,与设计值相比,掘出的巷道两帮误差均值为301.6mm,单边误差均值为150.5mm,均小于人工操作误差均值。机身初始位置在巷道中心线上,无明显偏差,单边定位精度小于30mm,回转定位精度小于15mm,连续完成断面截割和扫底动作,自主定位截割运行效果良好,截割的断面完全满足使用要求。在掘进过程中,掘进机未出现机械故障。人工操作至少需要人数为8 人,在自主定位技术下,人员数量5 人即可进行巷道掘进。实现了快速掘进,降低了工人劳动强度,提高了巷道断面质量和生产效率。

5 结 论

1)矿井掘进机定位系统由高精度自动全站仪、自动调平仪、棱镜和控制平台构成,系统各个结构共同作用实现掘进机自主定位巷道掘进功能,自主定位的基本原理是自动调平仪棱镜自动调节,全站仪测量站点位置,激光线对准站点,控制平台控制移动、快速换挡和、校准。

2)采用Matlab 仿真软件模拟分析了掘进机自主定位的轴误差与站点误差值随标定距离分布规律、姿态角分布情况、校准效果,模拟表明自主定位对掘进机精准掘进具有明显的优势。

3)掘进机在自主定位系统作用下掘进半煤岩巷,掘进断面质量好,减小了操作人员数量,实现了快速掘进,为矿井掘进效率奠定了基础。