薄煤层采煤机挡料机构结构特点分析与改进设计

2020-08-26刘来旺

刘来旺

(山西煤炭运销集团华阳煤业有限公司,山西晋城 048000)

0 引言

目前,随着较薄煤层开采条件的不断变化,对采煤机的性能也提出了越来越高的要求;随着薄煤层采煤机开采高度的不断增加(可同时满足采高较小或较大的煤层),采煤机的使用功率与体积也持续增加,适用范围不断扩大,可更好地应用于地质条件更加复杂的开采作业,实现高效高产、低投入。然而,随之而来也有较多问题,较为突出的就是较薄煤层开采过程中采煤机的装载问题,一些条件较差的开采面对开采速度造成了严重影响,应当重点考虑。业界在设计、开采技术等多个方面进行了改良,但是仅仅针对设备的局部性能进行了改良,无法提升装载效果。本文针对采煤机挡煤板的结构问题,提出有效的方案来改良装载问题[1]。

1 目前所使用辅助挡煤板机构及其特点

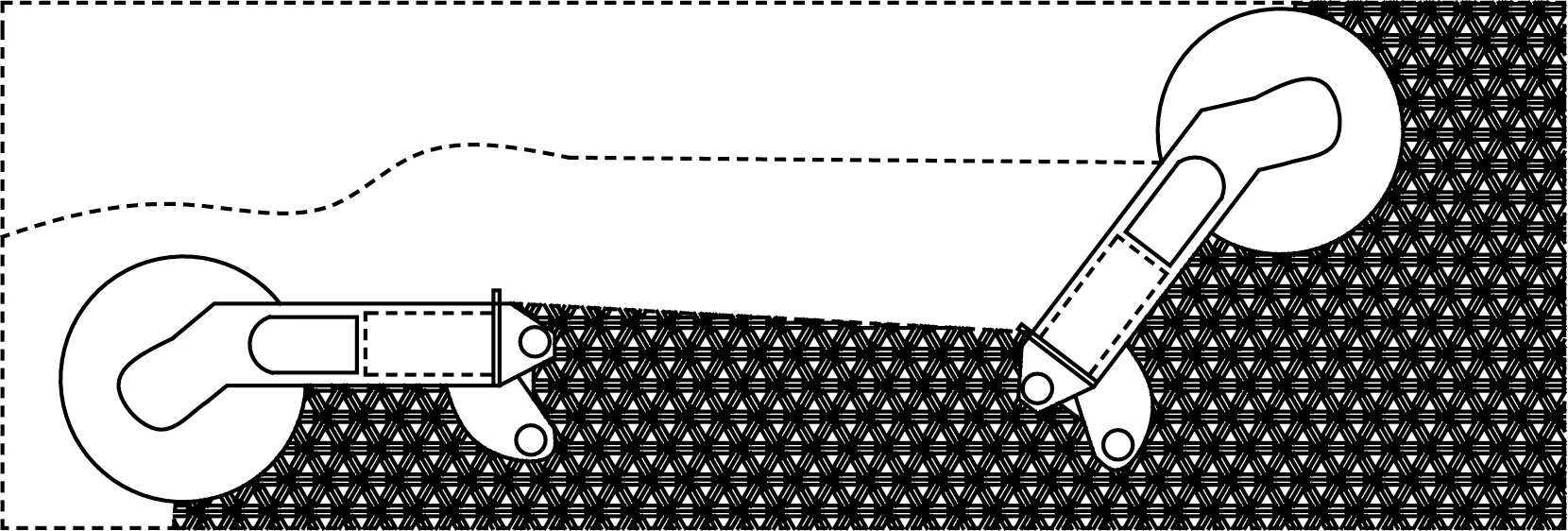

在目前所使用的技术中,利用挡煤机来辅助装载可以极大改善装载效果。现阶段所使用的挡煤机构主要有弧形和链板式两种,两者各有特色。这两类挡煤机构的安装及所处部位如图1所示。

1.1 弧形挡煤板机构特点

弧形挡煤板机构如图1(a)所示。弧形挡煤板机构的优点在于具有较好的装载效果、长度恰当、挡煤面积较大等。缺点是不具备较高的可靠性、挤煤情况较严重、操作较为复杂、使用要求较高、滚筒会产生过大的悬出距离等。由于该机构使用了厚度较大的过渡架,因此必须对安全间隙进行充分考虑,滚筒被推送到煤壁,从而与刮板输送机保持更远的距离,本身开展的装载作业也无法取得较好的效果,摇臂壳体下端出现严重的挤煤状况,对牵引造成影响。同时还需要安装长度较长的支架顶梁,对破碎顶板进行有效地支护,对支架的设计产生了较大的影响,尤其是薄及较薄煤层,其顶梁不具备较好的刚性[2]。

图1 两种挡煤机构的安装及工作位置

整体而言,弧形挡煤板机构无法应用于薄或极薄的煤层开采工作,因其自身结构较为复杂,对装载空间造成了极大影响。

1.2 链板式挡煤板机构特点

链板式挡煤板机构如图1(b)所示。链板式挡煤板机构的优点在于构造十分简单、在开展双向斜切开采工作时具有较强的灵活性、具备较高的稳定性。缺点是无法适用于较薄煤层、较高开采高度的煤层(由于其结构为链条式,其处于收回状态时链条维持悬挂状态,为了使其与滚筒相互作用,在设计时可以将挡煤机构逐渐移动到滚筒的反方向,保留较大的安全空间,处于该背景下,在对较大采高煤层进行开采时,连接板将会与滚筒下方的煤台相互影响);不具备较大的装载量(为了使连接板不与滚筒下方的煤台相互影响,该挡煤机构所使用的连接板较小,通过不超过滚筒截深的连接板长度相结合来进行计算,不具有较大的挡煤面积);一定的维护要求(在切换开采方向时,挡煤板的张合状态也应随之改变,由于浮煤夹矸产生的影响,两者之间进行的转换会受到影响,应当及时加以处理,如果无法张开,则不具备较好的挡煤效果,如果无法彻底收回,则会与下煤台形成干涉,工作人员必须加以重视);滚筒出现较大的悬出距离,如图1(b)所示;由于所安装的链条及连接座存在较大的厚度,滚筒也会逐渐移动到煤壁处,从而越来越远离刮板输送机,无法取得较好的装载效果,摇臂下方会聚集大量的煤炭,对牵引产生一定的影响;同时也会出现以上所阐述的支架顶梁问题[3]。

1.3 装载特点及问题解决思路

图2所示为较薄煤层的采煤机装载过程。通过对装载作业的特点进行分析,只有解决了前滚筒浮煤所造成的影响,才可以有效避免开采作业受到浮煤的影响。通过对弧形及链板式两种挡煤机构的构造进行分析,取长补短,对设计新型挡煤机提出有效的指导[4]。

图2 较薄煤层采煤机装载示意图

2 新型较薄煤层采煤机滑槽式挡料机构

这种新型的滑槽式挡料机构安装部位处于滚筒端面与摇臂壳体之间,一些超过了摇臂的壳体端面,正视图如图3 所示,俯视图如图4所示。

图3 含滑槽式挡料机构的摇臂(正视图)

图4 含滑槽式挡料机构的摇臂(俯视图)

2.1 具体结构

图5所示为滑槽式挡料机构,其构成主要有复合挡料板、支撑杆、回转销、紧固件等。复合挡料板可以围绕回转销在摇臂壳体端面的直角区域内进行翻转[5],其所设置横板的一端配置了前孔与槽口,通过将前支撑销与支撑杆的前端进行有效连接,其前端配置一定的孔。支撑杆的后方也设置了一定的孔,再运用后支撑销来进行连接,其滑动区域仅仅出于滑槽内部,同时在该滑槽板中,其滑槽在竖向的对称面与摇臂壳体的端面互为平行关系。滑槽的前后端分别设置了后支撑销的滑动极限点,当后支撑销所处部位位于前半圆槽孔时,该挡料机构将会收回;当后支撑销所处部位位于后半圆槽孔时,该挡料机构将会展开。滑槽板通过运用销轴、螺栓等部件来进行连接,为了有效避免滑槽受到浮煤影响,在其下部的壳体应当设置相应的斜槽[6]。图中,复合挡料板与摇臂成为直角,并利用支撑杆来发挥支撑作用,以有效缓解及承受浮煤所形成的阻力。

图5 滑槽式挡料机构展开状态

图6所示为收回部位。在该挡料机构进行收回时,将其看作后滚筒,并加以运用。在该背景下,复合挡板的横竖板、支撑杆都处于摇臂的上端及其内侧,只有主挡板处于滚筒与摇臂两个端面的中间位置,同时在其左、右方仍然要与滚筒的末端截齿保持足够的安全距离[7]。

图6 收回位置剖视图

2.2 主要特点

2.2.1 已有的配套关系保持不变

根据滑槽式挡料机构的收回过程可知,将主挡板设置在摇臂壳体的外侧,因为浮煤所产生的影响,该主挡板将会与摇臂壳体的端面相贴合。由于主挡板所遇到的阻力大多源自于浮煤,其本身并不有较大的厚度,大多位于摇臂壳体与滚筒之间的间隙k1中,并且与煤壁之间存在过大的理论间隙k4;同时,该挡料机构与滚筒端面、支架顶梁之间分别保持k2和k5的间隙,确保开采作业可以弯曲进行;主挡板的外侧与滚筒之间存在的距离为k3,在滚筒进行装载作业时不会对摇臂甩出的煤流产生影响。该挡料机构的展开状态如图5 所示,支撑杆、复合挡料板等部件所处部位为前滚筒结束截割作业之后的通道中,同时也位于下煤台与顶板的上下方,并留有足够的间隙,可以对浮煤进行有效阻挡。因此,对于已有的配套关系,滑槽式挡料机构并不会对其产生影响。

2.2.2 适用于采高更大的煤层

图7所示为较薄煤层采高开采的上限,复合挡料板所处部位为主挡板下方的A处,在摇摆最大采高上摆时,不仅可以对前滚筒的浮煤进行有效阻挡,而且可以避免与前滚筒下方的煤台相互影响。同时,复合挡料板中安装的主挡板与滚筒相接近一侧具有的弧形与滚筒形成对应,使复合挡料板可以接近于滚筒,从而可以开采更大采高的煤层。就算滚筒具备较小的直径,也可以使复合挡料板与下煤台之间具备足够的间隙。与链板式相比,这种挡料机构所采用的复合挡料板要比平板连接板更加接近于滚筒,具有更好的适应性。

图7 较薄煤层采高上限开采状态

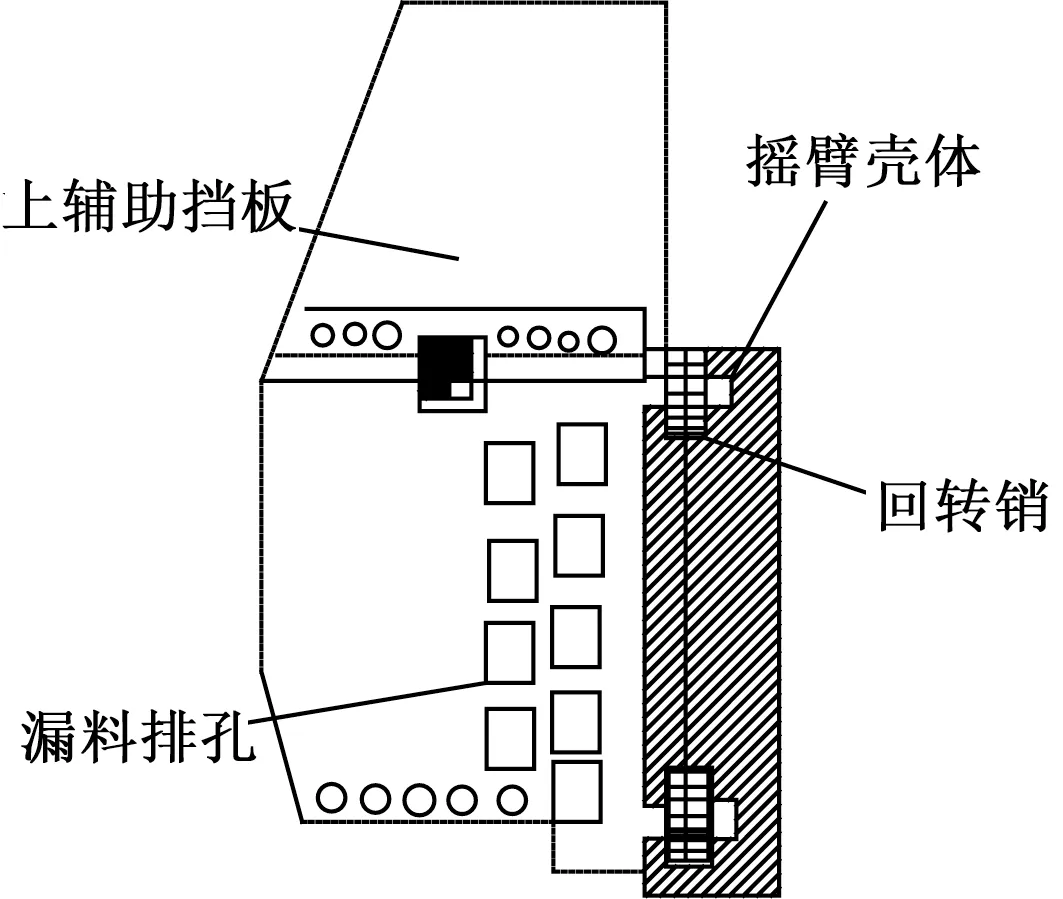

2.2.3 辅助档板提升各个煤层厚度装载效果

图8所示为辅助档板展开状态的示意图。滑槽式挡料机构安装的复合挡板下方及上方所设置的主挡板与竖板均设置了连接孔,可以安装上下辅助挡板。其中,上辅助挡板所发挥的作用在于对更大的采高进行开采时,可以有效挡住前滚筒甩到后部的浮煤,促使装载作业取得较好效果。由于主挡板下部是基于摇臂在开采最大采高时所设计的,针对的是采高较低时出现浮煤经过主挡板下方而进到前滚筒的后部,因此根据采高的实际情况可以加设高度不同的下辅助挡板,以提升装载的效果[8]。

图8 展开状态剖视图

3 试验优化及改进

3.1 泥岩煤层开采状况

滑槽式挡料机构在泥岩煤层的开采过程中首次应用,作业面厚度为1.6 ~2.6 m;滚筒直径为1 500 mm;单侧截割功率为400 kW。为了使装载作业取得较好效果,该挡料机构应当设置上辅助挡板。在煤层中,泥岩层所占比例为30%~60%,同时还存在遇水泥化的特征,在收回时,泥料极易堆积在回转销的铰接处,若长期不清理就会形成一块坚固的块料,导致复合挡板无法彻底收回。

3.2 改进措施

(1)优化改良复合挡料板。对于复合挡料板,应当在主挡板与回转销相接近的部位来设置排料孔,促使挡料机构在收回时可以彻底排出聚集的矿料,具体如图9所示。

(2)增强管理与完善操作。根据运行的实际状况,采用间隔时间点的方法来处理黏结料;在转换方向时,滑槽式挡料板必须完全展开与收回,之后再慢慢启动采煤机,促使夹料完全落下,避免因存在大量的夹料而无法完全收回。

(3)严格处理异常的矿料。对于滚筒与挡料机构之间存在的较大矿料,应当及时清理,特别是换向时应重视复合挡料板的开合过程,严禁强制操作。

图9 主挡板漏料排孔示意图

3.3 综合效果

滑槽式挡料板在经过改良后,与上辅助挡板相结合使用,取得了较好的装载效果,如图10所示。针对厚度为2.6 m的作业面,其滚筒的直径应当设为1 500 mm,前滚筒与前滑槽式挡料板的后方仅仅保留了约200 mm 的浮煤;后滚筒与底板之间有400 ~600 mm的浮煤,其余浮煤并不会对刮板输送机推溜槽的使用造成影响。滑槽式挡料机在经过一系列的改良之后,技术人员经过一段时间的实际操作,积累了大量经验,提高了操作能力及现场管理水平,工作稳定高效。

图10 滑槽式挡料板装煤情况图

4 结束语

通过对较薄煤层采煤机所使用挡煤机构的特点及装载问题进行分析,提出了一种有效的解决思路,设计出一种全新的挡煤机构。本文针对目前所使用的滑槽式挡料机构的结构、技术等进行详细介绍,以有效处理装载问题;具体阐述了改良方案与注意事项等,以推动滑槽式挡料机构在该采煤机的稳定运行。