基于Ansys Workbench 的高速连接器端子结构优化设计

2020-08-26霍柱东

肖 文,霍柱东,孙 望

(深圳市得润电子股份有限公司,广东深圳 518107)

0 引言

随着中国5G 事业的蓬勃发展,对通信相关制造业的需求日益增加[1]。高速连接器作为5G通信设备的基础元器件,起到传输信号和电流的作用,其可靠性与整个系统的可靠性息息相关。接触件作为高速连接器传递信号和电流的核心零件,对高速连接器的性能有决定性作用,绝大多数的连接器功能失效,是由接触件的接触功能失效导致的[2-3]。

接触对的失效与正向力密切相关,合适的正向力是连接系统接触良好的前提,但并非正向力越大越好。当正向力达到一定区间后,系统的接触电阻趋于稳定,不再减小,过大的正向力反而会导致接触面的磨损,减小连接器的耐久性;而连接器的插拔力又与正向力、摩擦因数紧密相关[4-5],故合适的插入力对连接器的良好接触不可或缺。

国内关于高速连接器的插入力仿真有限元模型分析较少,本文在研究某典型56 GB高速连接器设计的基础上,建立了单对端子的有限元接触模型,得出了插合时的最大插入力和最大当量应力,并在此基础上设置了3 个设计变量、2 个目标函数,建立了端子的多目标响应面参数化模型[6]。

1 有限元接触模型

1.1 端子设计模型

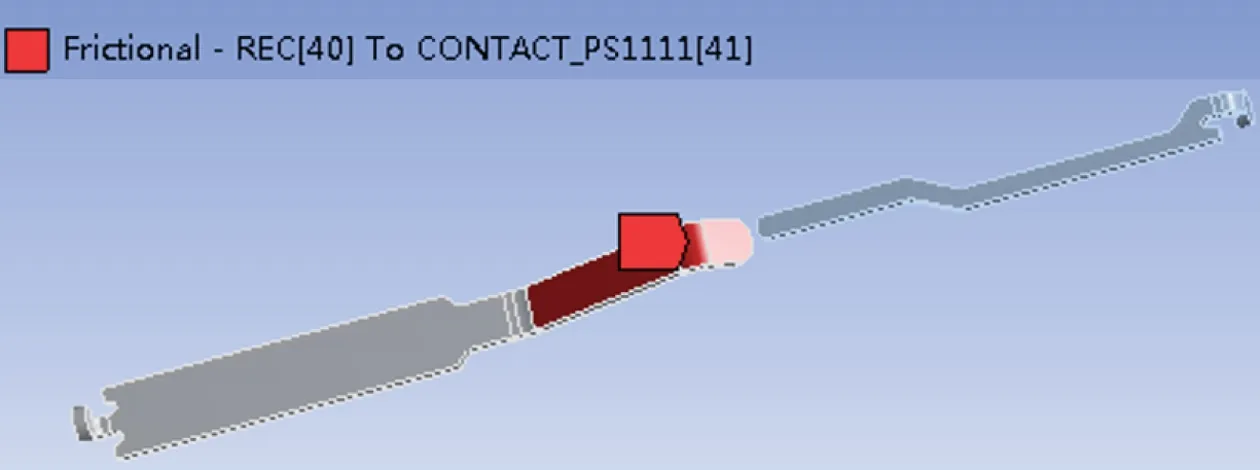

此款连接器接触端子包括公座端子和母座端子。公座端子为下料型端子,公座母座对插时,公座端子全部固定,依靠母座的弹臂弹性变形产生正向力而产生弹性接触。由于公座端子的变形几乎为0,为加快非线性分析的收敛速度,故将公座端子设置为刚体,母座端子设置为弹性体[7]。接触件有限元分析模型如图1所示。

图1 接触件有限元分析模型

根据接触面和目标面的设计标准,将公端端子的接触表面设置为目标面,母端弹臂的接触表面设置为接触面。根据行业标准,本文所研究的端子的滑移距离为1.27 mm;公座母座端子均采用C7025,其材料属性如表1所示。

表1 接触件材料及属性

1.2 有限元模型建立与分析结果

为了模拟端子的工作情形,本文创建的是分离状态下的模型。在插入行程中,在插入方向上给公端端子2 mm 的位移,此时端子滑移距离正好为1.27 mm。在母座端子的背部和锡盘表面施加固定约束,根据实际接触情况,接触类型选择摩擦接触,摩擦因数设置为0.2[8]。

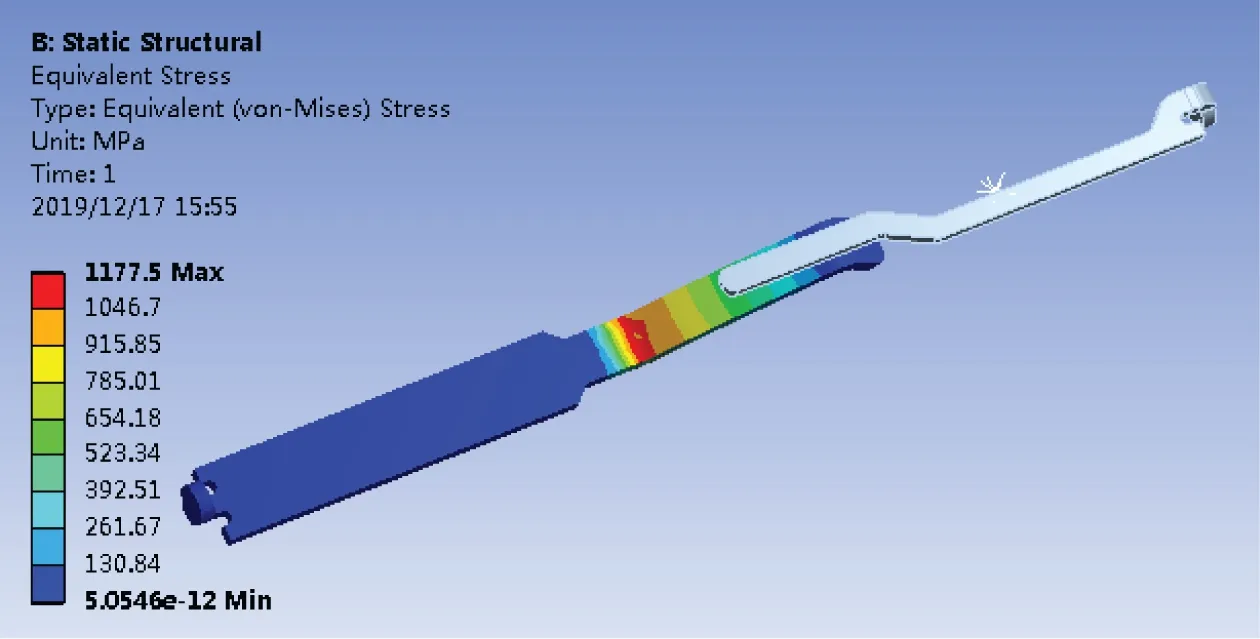

通过计算分析,其当量应力云图如图2所示;插入力曲线如图3所示。由图2可知,母端端子受力较大处集中在弹臂末端处,符合实际工作情况,最大工作应力为1 177.5 MPa,大于C7025屈服强度,有疲劳失效的风险。由图3 可知,公端端子的最大插入力为0.72 N,不满足相关标准规定的最大值0.6 N,因此需要利用参数化建模仿真,对该款端子进行优化设计[9]。

图2 母座端子应力云图

图3 插入力变化曲线图

图4 母端端子结构示意图

2 多目标优化设计分析

2.1 数学模型

在优化设计中同时要求两项或两项以上设计指标达到最优值的问题,称为多目标优化设计问题。由于本文中端子的PIN距及Housing的配合尺寸无变化,为了配合安装,母端端子(图4)的配合尺寸不变,只改变弹臂的基本尺寸。本文选取影响插入力的3 个主要尺寸,即整体高度P1、导向角P2、弹臂高度P3。

根据有限元模型,可求解出端子的插入力P4和最大当量应力P5,端子能够满足工作要求时,插入力P4≤0.6 N为优化目标,同时将最大当量应力P5最小化,得到端子的优化数学模型如下:

2.2 参数灵敏度及响应面分析

通过Design Exploration优化模块对数学模型建立设计变量和目标函数的响应面优化模型,进行拟合和计算,得到了各优化目标随设计变量变化的敏感程度柱状图,如图5 所示。最大插入力P4与整体高度P1、弹臂高度P3的变化总趋势为反向,与导向角P2的变化总趋势为正向;最大当量应力P5与整体高度P1、导向角P2、弹臂高度P3变化总趋势为反向。其中导向角和弹臂高度对最大插入力和最大应力影响最大。

图5 灵敏度柱状图

因此取导向角、弹臂高度两个设计变量作为输入参数的x轴、y轴,分别得出最大当量应力和插入力的响应面模型如图6所示。最大插入力P4随着弹臂高度P3的增大而减小,随着导向角P2先增大再减小;最大当量应力P5随着导向角和弹臂高度的增大而减小[10-12]。响应面模型与灵敏度柱状图分析结果相同,故综合两者可以得出哪些设计变量对目标函数的影响最大,此方法可用于最终优化设计点的挑选。

图6 响应面模型

2.3 结果分析

由图5 ~6可知,整体高度对最大插入力的影响很小,可以忽略,所以在优化分析时,只考虑导向角和弹臂高度的影响。通过Design Exploration 优化模块进行优化计算,样本数量输入1 000,计算求解出3个最佳设计点。响应优化参数如表2所示。3个最佳设计点对应的最大插入力均小于行业标准0.6 N,最大应力超过屈服极限。综合结构因素选择导向角较大的设计点,以使端子自由状态下壳体能够有效保护弹臂,由此本文中这种选取设计点3 为多目标优化设计的最优解。由设计候选点3 重新整合得出P1=2.8 mm;P2=34°;P3=2.35 mm。

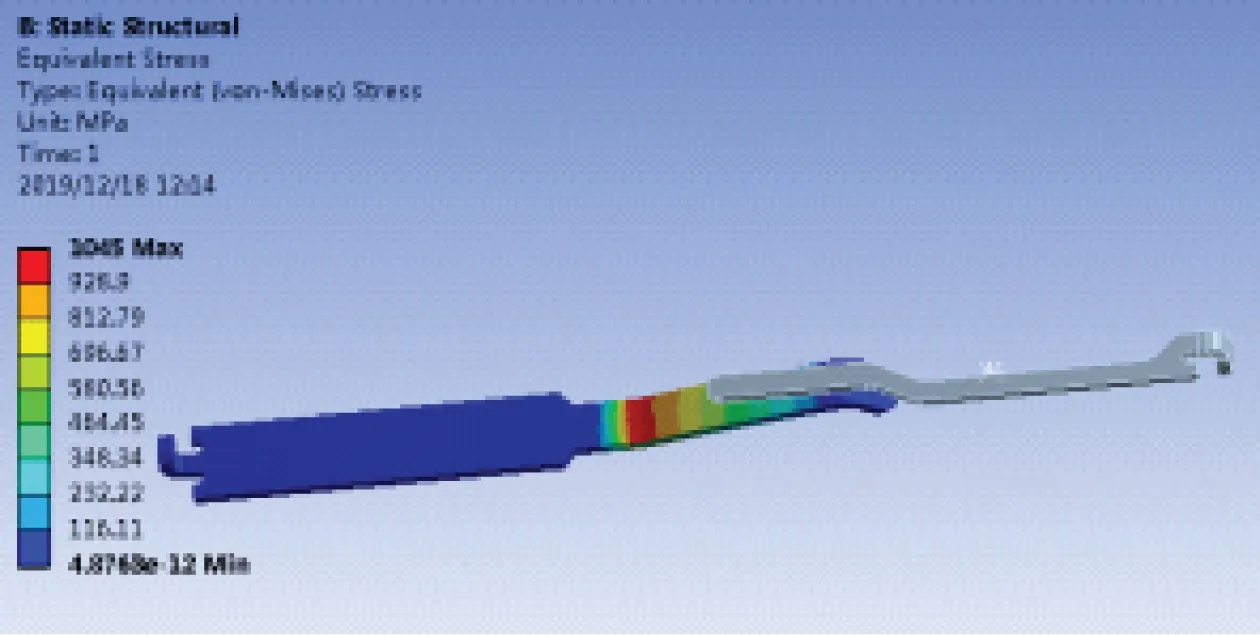

对重新取值后的接触件进行静力分析,得到优化后的当量应力云图如7所示;插入力变化曲线如图8 所示。改进后的接触件最大应力为1 045 MPa,相比改进前减小了11%;母端端子在弹臂根部有轻微屈服,处于使用可接受范围,相比改进前,安全系数得到进一步提高。由插入力变化曲线可知,插入力为0.55 N,满足行业标准。

表2 优化设计候选点

图7 母座端子应力云图

图8 插入力变化曲线图

比较优化前后结果可得,优化后的端子最大当量应力相比改进前减小11%,强度得到提高;端子插入力相比改进前插入力减小24%。综合分析可知,优化设计后的端子安全系数和可靠性得到提高。

3 结束语

本文在现有高速连接器弹片端子的基础上,对其出现插入力过大,易磨损及插拔次数不达标等问题,提出了一种响应曲面优化分析方法,并对该款端子进行了多目标优化设计,得出结论如下。

(1)在现有端子的基础上,建立了端子的接触有限元模型,通过接触分析,该款端子的最大当量应力为1 177.5 MPa,插入力为0.72 N,超出相关标准,易导致接触失效风险,因此对该接触端子进行结构优化。

(2)通过对弹片端子进行多目标优化设计,得出各目标函数随设计变量变化的灵敏度柱状图和响应面模型。灵敏度柱状图表明参数导向角P2、弹臂高度P3对插入力P4的影响更大,所以在端子结构设计中如出现插入力过大情况,可以优先调整弹臂高度和导向角的取值,最后分析得出了最佳候选设计点。通过对比优化前后的有限元分析结果表明,端子的最大当量应力相比改进前减小11%,端子插入力相比改进前减小24%,安全系数和可靠性得到进一步提高。该研究成果为后续连接器端子柔性设计技术提供了理论依据。