煤矿空气压缩机变频控制系统设计

2020-08-26孙志军

孙志军

(大同煤矿集团有限责任公司,山西大同 037000)

0 引言

空压机作为煤炭工业中主要的动力设备,其安全稳定高效地运行对于煤炭生产作业起着至关重要的作用。传统空压机电机控制系统都存在一些问题:煤矿中的空压机都有运行时段安排,当处于空载或轻载状态时,电动机效率降低,造成电能损耗[1];井下用气量和用风时间不固定,以继电器为主的传统空压机电机控制系统无法根据负载变化对电机进行连续调节,系统精度低[2];在空压机启动时,电机起动电流和起动转矩较大,对电网形成冲击,造成保护装置误动作而跳闸,同时也会损害设备本身。所以设计一种利用PLC控制可实现变频调速的空压机电机控制系统是很有必要的。

本文从系统总体设计,硬件组成和软件设计3 个方面进行研究,阐述了系统的控制原理和过程以及各部分所实现的功能,并以此完成了系统软件的设计,最终实现空压机电动机的变频调速和跟随负载变化连续控制。

1 系统设计总体方案

在空压机变频调速控制系统中,控制对象为3 台浙江开山生产的JN250-8型空气压缩机,公称容积流量46 m3/min,排气压力0.8 MPa,电动机额定功率为250 kW,额定电压6 kV,转速1 490 r/min。系统采用两级控制结构,IPC作为监控上位机,用于显示收集到的空压机运行参数和开关量,并据此向控制器发出控制信号;控制器采用PLC,接收到相应指令后对空压机进行启停等操作的控制[3];变频调速系统主要采集量为压力信号,通过压力传感器实现采集并传送至监控上位机,同时还设置有电流传感器、电压传感器、温度传感器等,分别采集电机三相电压电流、空压机排气温度、电机温度等参数[4]。此外系统还设置有Y14D50029 型储气罐,系统可根据储气罐压力值自动选择3 台空压机的运行方式,实现智能节能运行。控制系统总体设计方案如图1所示。

图1 控制系统总体设计方案

2 硬件方案设计及选型

根据系统要实现的功能将系统拆分为上位机监控子系统和变频调速子系统,下面分别对这两个子系统的硬件进行设计与选型。

2.1 上位机监控子系统硬件设计与选型

监控上位机需满足系统规模大、采集量多的要求,本文选用研华IPC-610H 工控主机:PCA-6007LV/P43.0G/1G/160G/DVD/10M-100M 网卡/声卡/KB + M,并搭配PCI2000型数据采集卡,PCI2000 具有32 位PCI 总线,即插即用,还具有12位分辨率的A/D转换模块和32 路模拟输入通道以及16路的输入、输出开关量[5],程控增益可放大到1、2、4、8倍,可保证转换精度达到最佳,系统也留有足够的扩展余量,各类传感器将监测数据转换成4 ~20 mA标准信号后通过隔离电路传送至计算机,由计算机对信息进行分析处理。图2 所示为监控系统示意图。

图2 监控系统示意图

根据控制要求,系统需实现多参数采集,通过PLC 对各空压机和冷却系统实现启停、报警等操作。主控器PLC选择西门子S7-300PLC可编程控制器,该控制器共有24 个数字输入量接口,4个模拟输入量接口,16个数字输出量接口,2

个模拟输出量接口,在满足本系统需求的同时还能够留有一定余量。系统需要对以下工况参数进行采集:压力参数包括空压机出口压力、油压、管道压力等;电参数采集选用EDA9033A型智能电数据综合采集模块,电压电流的测量精度为0.2级,且同时具有16 位A/D 转换[6]。通过以上传感器,便可完成系统所需工况参数的采集。

2.2 变频调速子系统硬件设计与选型

变频调速供气系统的基本功能有两个,空压机出口压力可控制为恒定值和供气量可根据实际情况连续调节,故该系统是一个闭环调节控制系统,其核心设备是PID调节器和变频器。首先PID设置一个压力阈值并向变频器发送电流信号,当传感器采集到的压力显示大于设定值时,PID 调节器输出的电信号减小,变频器的输出频率也随之降低,电动机转速下降,空压机出口压力减小[7];当检测值大于设定值时同理,从而实现风压的自动调节。

考虑到变频器所带负载特性、工作环境、容量和传动功能等综合因素,本文选用西门子MM440通用型变频器,该变频器采用模块化设计,具有6个可编程的独立数字量输入,2

个可量测的模拟量输入,1 个可编程模拟量输出和3 个可编程继电器输出,可满足本系统容量需求。西门子MM440 变频器主要是针对异步电机控制而设计的,其中自带PID 调节器[8],设置好输入信号、反馈信号、输入方式和P、I、D 控制参数后,便可实现电机的闭环控制。当MM440变频器工作在V/f控制方式下时,变频器的输出频率和电压解耦,两者可单独设定,这样就可以在输出频率不变的情况下,通过单独接收PLC的电压控制信号完成对输出电压的自整定。

3 软件方案设计

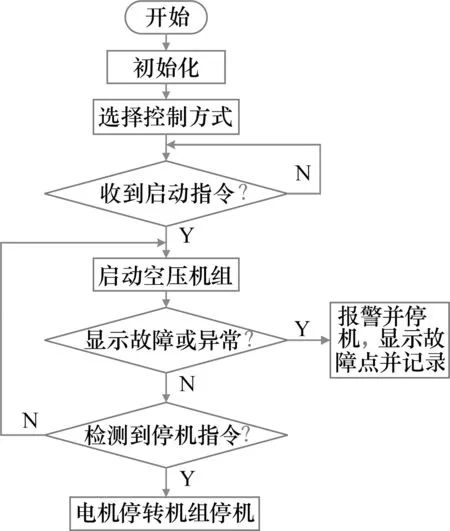

软件设计分为两部分,分别为监控上位机主程序设计和变频及自动控制程序设计。监控上位机软件在Win10 平台上用C语言和Delphi编写开发而成的,用户可直观看到现场各点的数据及状态,同时还具备数据保存、统计、打印等基本功能。图3所示为监控上位机主程序流程图。

图3 监控上位机主程序流程图

变频及自动控制子系统的程序编写是系统软解设计部分的核心内容,系统设有3 个变频器和3 台空压机,按下启动按钮,1#空压机首先启动进入变频调速模式,当频率超过初设阈值上限且出口压力仍未达到初设阈值时,PLC 发出控制指令,通过继电器将1#空压机切换至工频运行;此时2#空压机进入变频调速模式,当其频率达到阈值下限但压力未达阈值时,2#空压机也由PLC控制自动切换至工频运行;3#空压机控制过程同理,当3#空压机处于变频调速模式时,此时若用气量降低,3#变频器频率也达到了阈值下限,PLC 会控制最先启动的1#空压机停运。

4 实际运行测试效果

晋华宫矿榆涧空气压缩机房内配备有3 台电机型号为HCM355-4的空压机,在排气量和排气压力相同的条件下,配备本系统前后的测量数据及计算分析如下。

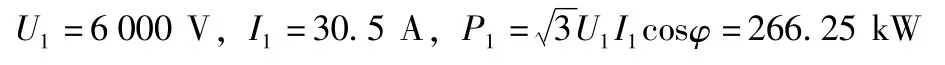

(1)配备本系统前

实测数据:

电动机年耗电量:

W1=266.25 kW ×18 h×365 =1 749 262.5 kW·h

(2)配备本系统后

实测数据:

电动机年耗电量:

W2=204.27 kW ×18h×365 =1 342 053.9 kW·h

(3)年电能节约量

电动机年节能(单台):

故机房内共3台空压机年节电量约为1 221 625.8 kW·h,实现了节能运行,节约了运行成本,提高了经济效益。

5 结束语

本文基于变频技术设计的煤矿空压机电机控制系统在实际测试中可以保证出口压力基本恒定,供气量可根据煤矿实际用气情况进行连续调节,具有明显的节能效果,系统的控制精度、稳定性、自动化程度都得到了提升,具有良好的经济效益和应用前景。