多材料LCD 光固化打印装置设计及分析*

2020-08-26张天择

张天择,李 霁

(1.东南大学吴健雄学院,南京 211189;2.东南大学MEMS教育部重点实验室,南京 210096)

0 引言

3D打印技术是利用逐层累加的方式实现打印立体物品的技术。由于打印的方式和材料不同,主要分为熔融沉积快速成形FDM、选择性激光烧结SLS、光固化快速成形SLA 等类型。其中,在光固化成形技术中,LCD 光固化打印技术是利用LCD屏幕的选择透光性控制打印区域,将光敏树脂按照预先设计的造型结构分层打印出来,产生物体的剖面层,同时用特定频率的光波进行照射使之快速固化并逐层叠加成形[1]。LCD 光固化技术具有光源利用率高的优点,405 nm 波段的UV 光是大部分树脂的固化波段,可以全部被利用。而且精度高,很容易达到平面精度100 μm,具体取决于采用屏幕的像素[2]。

目前单一材料的LCD 光固化3D 打印机已经较普遍,但单一材料的打印机在实际应用中具有一定的局限性,只能实现单一的力学、光学、化学、热学及导电性能,限制了光固化3D打印机的功能和用途,无法进一步满足社会对高性能和多功能商品的需求。而多材料光固化3D 打印可以进一步起到优化产品性能、实现复杂功能的作用。因此深入研究多材料光固化3D打印技术可以提升光固化成型能力和成型零件的功能性,对于工业复杂嵌套的产品功能也提供了技术手段,具有十分重要的意义。因此,本文提出不同技术方案,设计并制作一种能够实现多材料打印的LCD 光固化3D 打印机。

1 技术方案选择

现有的单材料LCD光固化打印机仅有一个树脂槽,不能实现快速双色打印。同时,由于光固化3D 打印机打印完一种颜色更换树脂槽时会粘附上一树脂槽的残余树脂,混入下一树脂槽。因此,需要一种能实现双色打印光固化3D 打印机,并在打印过程中实现不同树脂槽切换时残余树脂清洗及快速风干问题。在选择技术方案时对以下两种方案进行了对比。

1.1 技术方案一

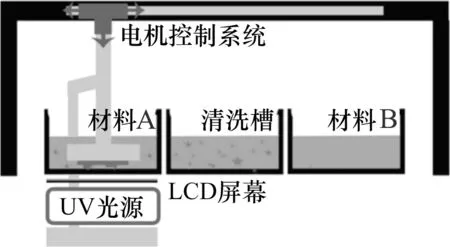

技术方案一采用的是单屏对双材料、分屏打印的思路,如图1所示,图形化曝光系统由光源、菲涅尔透镜和液晶显示器(LCD)构成。利用X 轴(横向)、Z 轴(纵向)机动装置控制打印平台在多材料以及清洗槽之间运动。

图1 技术方案一原理图

其中LCD屏幕位于A、B 材料的下方,同时为A、B 材料提供固化设计。具体操作过程为,当打印A 材料时,电机控制打印平台浸入材料A,同时LCD屏幕仅左半屏发光,打印图形;A材料打印结束后,电机将移至清洗槽清洗,随后移入B材料,此时LCD屏幕仅有右半屏工作。此方案充分利用LCD打印的特性:大区域同时固化,解决了双材料如何利用单一屏幕打印的问题,此处考虑到多屏控制受硬件条件限制实现难度过大的实际情况,巧妙地采用了单屏分区处理。但是同时存在以下问题。

(1)打印面积大幅降低,此处以双材料打印进行原理说明,但实际产品可能存在多种材料,此时若是继续对屏幕进行分区,材料的大小会受到限制。

(2)软件编程难度增加,一般情况下,单物体打印在切片过程中是按照屏幕中心进行的,此时左右分屏的方法需要重新考虑切片软件的工作方法。

(3)清洗槽数量增多,当打印平台从A材料提起,在移向清洗槽过程中,可能会有黏稠材料A落入材料B中造成污染。所以最好的方法是在A槽的左侧添加第二清洗槽。而同理,当材料数量更多,也需要更多的清洗槽,加之屏幕分区的原因会导致打印空间进一步下降。

(4)树脂槽需要定制,因为现有树脂槽大多不满足在一块屏幕上并排摆放的要求。

综合以上问题,在方案一的基础上进行改进,提出第二种技术方案。

1.2 技术方案二

第二方案的原理如图2所示。

图2 技术方案二原理图

整体打印机的运行类似于项目方案一。主要改进点在于,不再使用单屏对多槽的模式。方案二核心在于采用了与打印平台共同移动的光源屏幕模块,打印A 材料过程中,光源与打印平台共同移动到A 树脂槽处,打印平台、树脂槽、屏幕、光源在竖直方向上成一条直线排列。当需要打印B 材料时,打印平台运动方式与方案一相同,但当打印平台抵达B材料时,固定于Z 轴底端的光源屏幕也同步移至B 材料下方。由此,方案二克服了方案一存在的问题,存在以下优势。

(1)打印面积不受限制,多个树脂槽不再共用屏幕,只需要增加X轴的可移动距离即可增加材料种类。

(2)单屏幕不分屏可简化软件程序,在单一材料时,系统与单材料打印机完全相同,多材料则只需要在特定打印层数按打印次序合理排布打印切面即可。

(3)树脂槽不需要定制,与屏幕大小匹配即可。清洗槽数量确定,排布方式为与树脂槽交叉排布。

(4)降低了横向方向的精确度要求。

技术方案二也存在如下问题:

(1)光源和屏幕可移动,增加了项目整体的可移动部件,对于排线提出了更高要求;

(2)由于屏幕可在打印平面下移动,屏幕与树脂槽之间会存在空隙。由光学特性可知,空隙的存在可能导致紫外光从屏幕射出后发散,造成打印材料的精确度降低。

针对以上问题,具体解决措施为:加长布线,留足活动线的移动空间;采用平行光源,有效减少空隙导致的光线发散。

2 结构设计和控制系统设计

一款完整的3D 打印机产品,主要包含硬件结构设计和控制系统设计两部分,结构设计是满足多材料打印的基本条件,控制系统设计则为打印机操作提供便利性和实用性。

2.1 多材料打印机结构设计

结构设计包括支撑框架、光源系统、投影装置和投影装置运动机构。用UG 软件画出打印装置的三维模型,如图3所示,打印平台支架通过打印平台连接机构固定于Z 轴直动机构。X 轴直动机构与Z 轴直动机构垂直机械连接。通过X轴直动机构驱动实现打印平台水平移动,滑动位置对应相应的树脂槽和清洗槽;通过Z 轴直动机构驱动实现打印平台垂直移动。此装置可实现双材料打印,只要再增加树脂槽数量,就可以实现更多材料打印模式。

图3 双色光固化3D打印机的结构图

2.2 控制系统设计

NanoDLP是一款适宜3D 打印机控制的平台软件,可以为打印机提供一系列打印工具,在Gcode 的基础上添加了一系列辅助程序代码,便于操作者根据自己需求更改打印机打印模式。

主要的软件设计思路如下:首先是初始化部分,这里决定了整体打印机的初始位置以及坐标模式。坐标模式分为绝对坐标模式和相对坐标两种模式。G90为绝对坐标模式,G91为相对坐标模式。这两种模式各有利弊,对于相对坐标在每一层的变化上较为方便,而绝对坐标在对仪器整体控制上较为方便。坐标模式确定的基础上回归初始位置,G28 命令是初始化位置命令,步进电机将回复到它的初始位置,初始位置由限位开关决定。随后利用延时功能[[delay 1.5]],保证步进电机移动结束后位置稳定,最后利用位置设定功能[[PositionSet 0]]完成初始化全过程。延时和位置设定功能是NanoDLP平台为方便进行打印控制所提供的代码。其次是打印过程部分。这里的程序使用的是绝对坐标模式,理论上讲相对坐标的算法相对简单,但是因为尝试相对坐标模式发现NanoDLP系统对于相对坐标的控制十分不完善,所以这里主要以绝对坐标为主。

每一层的操作具有重复性,NanoDLP 系统以此将每一层的打印过程划分为前中后3 个阶段,用户可以分别编辑不同阶段的代码。每一层之前操作主要是移动电机,随后打开光源。这里移动电机的操作是核心,由于论文所设计电机不同于一般LCD打印机的单轴运行,所以层次间对于树脂槽和清洗槽之间的横向移动存在特异性,这里主要借助NanoDLP系统提供的基于移动语句G1 语句的条件类语句,通过if 的条件判断特定层的移动距离。结合一系列X、Z 的变化可以实现在X、Z轴的控制。打印中主要是LCD 显示屏的控制,这部分只需在打印前提交提前被切片好的3D 打印模型,系统会自动匹配每一层的打印图片。打印后部分一般是对于打印前部分的补充,整体思路与打印前一致。这里提供M106,M107代码控制光源的开关,这两条代码分别加在打印过程前和后阶段。事实上,这两条代码原本是用于控制熔融沉积型打印机的加热棒的,现在将光源连到对应接口就可以实现相应的功能。

此软件设计可实现相关打印流程,举例如下:(1)双材料打印但是两种材料在同一个打印层内不交错,如图4(a)所示; (2)在同层内分区域打印A、B 两种材料,如图4(b)所示,具体实施过程为:采用紫光光阵列+LCD屏作为图形化曝光系统,在不同层打印双色成型件时,滑动机身使打印平台先对准第一树脂槽,该层为第一种颜色的部分打印完后,再滑动机身使打印平台对准清洗槽,通过垂直滑动驱动器降低打印平台,将半成品成型件浸入清洗液中,双向电机驱动齿轮盘转动,齿轮盘带动清洗槽正反向旋转,加快清洗液流动,快速清洗掉残余树脂。清洗完成后,提升打印平台,将半成品成型件对准吹干机,快速吹干残余的清洗液。再移动滑动机身使打印平台对准第二树脂槽,降低打印平台到之前需要继续打印另一种颜色的层,通过程序控制在指定位置继续打印第二种颜色。如果需要继续换色,重复上述步骤即可完成两种颜色在同一层内的打印。

图4 双层打印时完成的操作流程

3 方案实施与成果

3.1 材料购置

项目方案设计完成后,通过三维模型确定具体材料尺寸,同时对需要使用的部件进行选型,完成台架搭建及相关系统所需运动部件、打印部件、光源部件、显示部件的购置,如图5所示,所用主要材料及部件如表1所示。

图5 打印机购置部件

表1 购置主要材料及部件

3.2 装置部件及控制系统连接

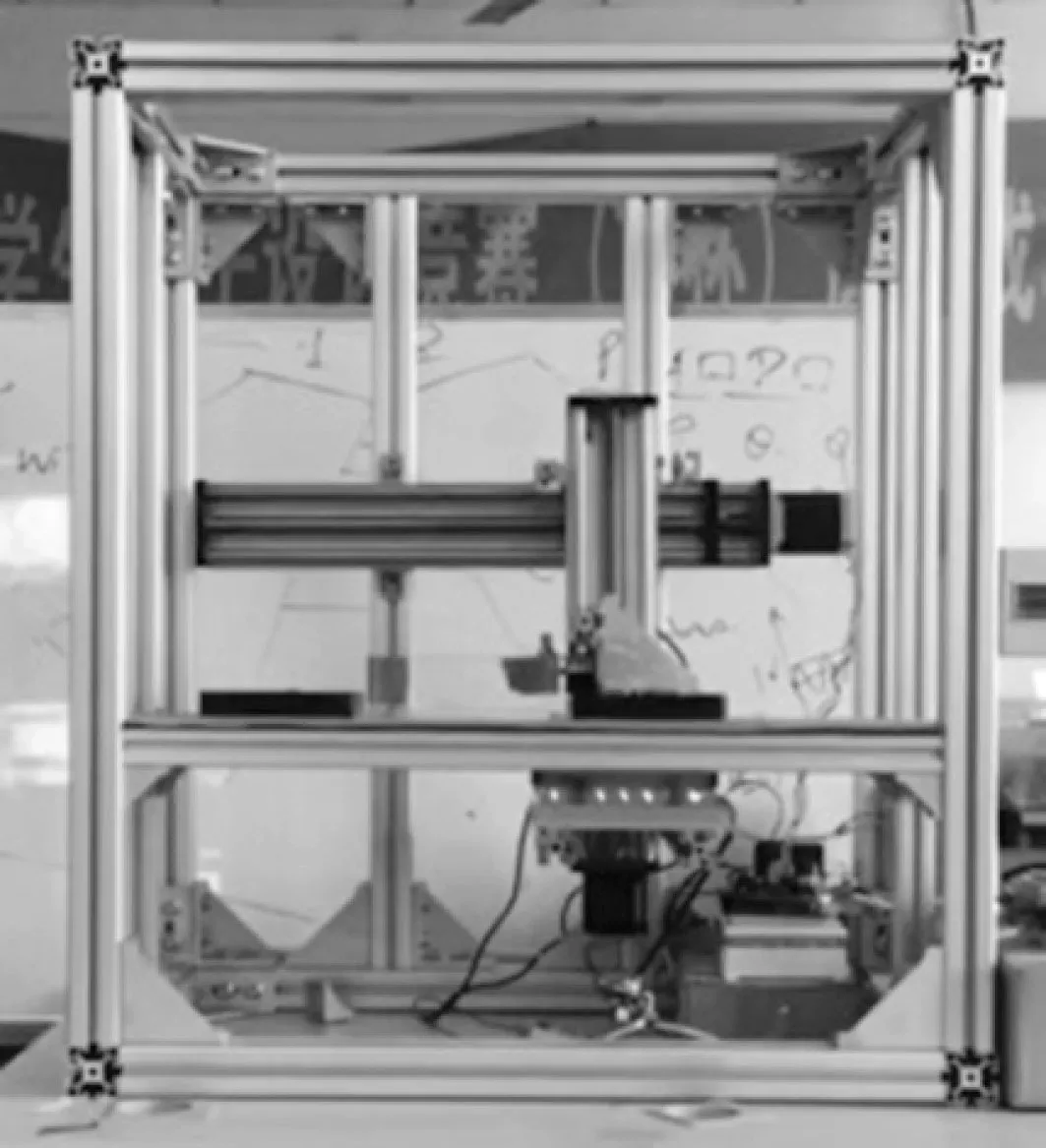

具体实物装置如图6所示。

(1)X 轴、Z 轴直动机构包括电机,2 根光轴,1 根丝杆,限位开关以及可移动的第一滑块。采用2根光轴是为了提高直动机构的载重能力。

(2)液晶显示屏及光固化光源包括5.5 寸(约14 cm)背光显示屏、配套驱动板以及适配于液晶屏大小的紫外光平行光源。光源连接Z轴底部,液晶显示屏在垂直方向上与光源平行放置。紫外光电源控制由继电器实现,继电器的触发信号由电机驱动控制板发出。

(3)多个树脂槽和多个清洗槽包括适配于光源与液晶屏尺寸的树脂槽以及清洗槽;若双材料打印,则包含两个树脂槽A、B以及一个清洗槽,此时,A 树脂槽与B 树脂槽分别在打印平面左侧与右侧,清洗槽居中且配备有电扇,三者在X轴方向上平行放置。电扇位于清洗槽的正上方,风口对准打印平台与清洗槽之间的半成品成型件,当成型件清洗后,通过风干机吹扫,可快速吹干残余的清洗液。

图6 3D打印机装置实物图

(4)树莓派主板的主要作用是为脱机打印提供支持。树莓派主板安装NanoDLP系统,此系统是基于树莓派平台的光固化打印平台,可以将图片数据和控制数据传送至树莓派,并通过HDMI 接口以及USB 接口分别控制屏幕以及电机的运动。

(5)控制电机运动的驱动控制板为Mega2560 +ramps1.4。其中ramps板提供了多达5路的电机驱动位置以及对应限位开关接口,同时提供了可软件控制的多个供电端口,为系统电机运动、光源控制、风扇供电提供了可能。

(6)电源可理解为一变压模块,将220 V 交流电压转化为适配光源,树莓派主板以及电机驱动与控制板的电压。此装置中光源所需24 V电压,ramps板需要12 V电压。

利用ramps1.4板和Mega2560 板完成对于电机、限位开关、光源控制信号的控制。利用树莓派3B +完成脱机系统Nanodlp与整个机器的连接,同时树莓派直接连接LCD 屏幕用以向其传送图像信息。

4 结束语

(1)本文创新性地实现了通过打印机身滑行移动,带动打印平台和图形化曝光系统同时在水平方向移动至与不同树脂槽相对应的位置,实现多材料打印时树脂槽的快速切换。同时该设计也完成了树脂槽切换过程中残余树脂快速清洗和清洗后的快速风干。

(2)装置通过软件控制系统,利用紫光光阵列+LCD屏作为图形化曝光系统,可完成在同层内分区域打印不同材料。

(3)该设计具有精度高、结构简单等优势,用特定频率的光逐层照射不同类型光敏树脂材料使之快速固化,使每个固化层累加在一起形成三维实体结构,从而实现了多颜色、多材料、多性能结构的高精度光固化3D 打印,满足用户对于打印产品功能及性能的更高要求,进一步推动LCD光固化3D打印技术的发展。