煤矿空气压缩机监控系统设计

2020-08-26崔丽玲

崔丽玲

(山西兰花集团股份有限公司伯方煤矿分公司,山西晋城 048400)

0 引言

煤矿空气压缩机作为风动设备的动力来源,为煤矿生产作业提供高压气体[1-2]。空压机一般利用电动机将气体在压缩机腔内进行压缩处理,使空气转化为压力气体,为空气动力设备例如风镐、凿岩机等设备提供动力。常用的容积式空气压缩机将一定的空气压缩体积,提高压力,在煤矿生产中使用广泛,但目前大多数煤矿缺少对矿用空压机的在线监测与高效控制,造成煤矿空气压缩机的故障率以及能耗较高,给煤矿企业带来了巨大的损失[3-4]。因此,本文针对目前生产中存在的这些问题,提出了设计一种主要针对煤矿空气压缩机的监测控制系统,对空压机设备的运行工况进行变频控制和故障预警,可以有效保障矿用空压机的安全经济运行,保护煤矿的生产效益以及生产安全。

1 总体方案

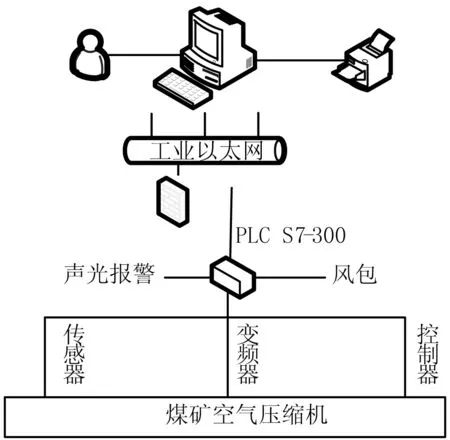

矿用空压机监控系统主要由监控中心工控机、可编程逻辑控制器器、相应传感器、煤矿空气压缩机设备以及通信网络组成。空气压缩机在煤矿企业中应用广泛,一般配备几台到十几台不等,为了适应生产需求以及节约成本,本文采用一对多的监控方式,利用一台可编程逻辑控制器、一台监控中心工控机、多台变频器配合实现对多台矿用空压机的监测与控制。应用过程中,利用传感器模块收集空压机各部位的温度信号、压力信号与电气部件的电压和电流信号,经过模数转换后,由控制器模块判断空气压缩机的运行状况正常与否,根据判断结果不同给出相应的处理结果,同时处理器还会将数据与处理结果通过通信网络传输给监控中心的上位机,实现显示、储存、进一步分析统计的功能。监控系统的整体结构如图1所示。

图1 监控系统的整体结构

2 系统设计

2.1 硬件的选型

系统选用的硬件设备包括可编程逻辑控制器(PLC)、变频器、工控机、传感器、通信接口线缆等。可编程逻辑控制器是为在工业控制中应用而设计的数字运算操作电子系统,本文选择以其作为控制核心[5-6]。经过分析比对,选择西门子S7-300 系列中型PLC 作为监控处理器。选用315-2DP 型号CPU,该型号功能强大,能够满足中小规模的控制使用。变频器作为空气压缩机变频调速实现的关键设备,结合实际应用环境,选择国产BPB-37型号矿用隔爆型变频器,适用于具有瓦斯和粉煤尘爆炸危险的煤矿中,在电源电压660 V,频率50 Hz的系统中,通过改变供电频率来控制交流电动机转速对设备进行调速控制,可完成对动力负载的调节以及对电动机必要的保护。该变频器启动电流较小且启动平稳,能够减少对电网系统的冲击,同时机械冲击也较小,可以减少机械磨损,降低设备故障率[7-8]。

2.2 变频调速控制模块设计

矿用压缩机主要作为风动设备的动力来源,实际生产过程中,压力气体需求不断变化,但在实际生产过程中,为了保障生产安全进行,一般保持设备持续启停运转以维持压力。这就使得设备须频繁启停,不仅造成巨大的能耗损失,而且影响设备的服役寿命,给煤矿企业造成了巨大损失。因此本文利用PLC与变频器搭配实现对空气压缩机电动机的变频调速控制,系统通过PLC运算给出的不同功率需要,利用变频器对供电进行频率变换实现对空压机电动机转速的调节。利用目前较为先进的数字变频器,根据空压机交流电机型号参数进行控制流程及参数设置、通讯连接,同时对过流保护、高低压保护、超载保护、接地保护等安全保护分别进行设置,保障空压机电动机的安全经济运转。变频调速控制模块结构如图2所示。

图2 变频调速控制模块结构图

2.3 监测预警模块设计

系统监测预警模块主要实现对矿用空压机各主要部件状态参数的采集、监测、预警功能。具体包括空压电动机电流、电压、电机转速、电机轴温度的监测,空压机主轴的振动监测、气体流量、风包压力监测几部分。利用相应传感器进行数据感知检测,经过模数转换、滤波放大预处理后进入CPU 主程序进行状态判断,根据结果正常与否决定控制指令的调整以及声光报警措施的执行。

2.4 通信网络设计

监控系统通讯网络旨在实现现场检测设备、数据处理控制器、上位机之间高效可靠以及实时通讯。S7-300 PLC 通过Profibus-DP 通讯协议实现与变频器BPB-37 之间的信息交互。传感器检测数据利用模拟量输入模块SM331 实现对数据的接收、在控制器内完成A/D 转换、滤波放大等预处理功能,由监控系统系统主程序完成对数字量的逆变换以及运算。下位机(PLC)与上位机(工控机)之间借助以太网接口采用EtherNet/IP通讯协议实现工业以太网连接,并实现将监控信息整合到管理层信息网络。系统通信结构如图3所示。

图3 监控系统通信网络结构

3 软件程序设计

监控系统软件开发包括对PLC 的编程以及上位机的编程两部分。针对PLC 的编程利用西门子开发的PLC 编程软件STEP7实现。利用较为简单的梯形图(LAD)逻辑控制图进行编程,简单易学,节省开发时间。系统上位机监控编程则利用工业控制中较为通用的组态王(KingView)软件进行构建。组态王由某科技公司开发,是一款专门针对上位机监控系统开发的国产工业组态软件,开发人员可根据实际需要进行二次开发,具有成本低、简单易操作、性能稳定等优势。开发过程中,利用工程浏览器建立新项目,借助图形工具箱对监控画面进行设计。依次进行定义外部设备,定义数据库变量,并完成通讯连接工作。系统可实现对监控画面、监控位置的动画显示,数据趋势曲线的构建,报警窗口提示制作报告以及构建数据统计等功能。系统监控模块主程序采用循环自检的模式,启动后,首先执行初始化程序,对各模块参数进行初始化自检。而后,执行对不同采集数据组的扫描、读取、转换、分析运算、判断结果输出等操作。系统的主流程图如图4所示。

图4 系统的主程序流程图

4 结束语

本文设计了一套针对空气压缩机的监控系统,系统基于PLC 与变频器搭配开发,并利用编程知识完成了对控制器程序以及上位机监控程序的构建与组态。系统可实现对煤矿压缩机的监测预警以及变频速度调整,对系统进行了测试应用,结果表明,系统具有可靠性好、稳定性高、高效节能的优势,有很高的实用价值,预计可为企业增加可观的经济效益。