基于SolidWorks的自动移料机构凸轮轮廓设计*

2020-08-26顾志刚陈玉瑜

顾志刚,陈玉瑜

(常州纺织服装职业技术学院,江苏常州 213164)

0 引言

随着社会生产力的不断提高,工厂对自动化设备的需求量也越来越大。目前国内外的自动化设备控制主要采用气动、电动及机械传动相结合的控制方式,在设备中对于运作速度较高,运行质量可靠度要求较高的场合,采用凸轮机构作为传动方式,是装备设计的首选。通常设计出适当的凸轮轮廓,便可以使从动件实现预期运动规律[1-2]。然而凸轮机构设计过程繁杂,对设计人员要求较高,某些自动化设备开发公司感觉利用凸轮机构“不划算”[3],因此,寻找一种更加简便、有效的凸轮设计方法,缩短设备开发周期,是解决当前对于凸轮机构设计过程的首要任务。

目前我国国内对凸轮的设计主要还是采用理论设计方法为主,贺炜[4]介绍了我国凸轮机构研究的回顾与展望,侧重介绍了基于不同的解析公式和专用数表来进行单凸轮轮廓曲线的设计方法。金国光[5]采用有限元模型对高速凸轮机构进行了动力学分析。蒋金法[6]、吴云章[7]介绍了利用时序分析法设计单驱动多凸轮副机构的设计方法。韩庆红[8]介绍了利用Solid-Works对灌装机分瓶机凸轮轮廓曲线的设计过程。

本文首先利用SolidWorks 对需要设计的凸轮机构进行三维基础建模,并通过添加“路径配合”,使从动件在没有凸轮驱动的情况下,满足运动轨迹。然后利用motion 插件,对从动件的运动轨迹进行反向求解,得出主动件(转轴)相对于从动件运动规律的路径,从而直接得出凸轮理论轮廓曲线[9]。最后将理论轮廓曲线转换为凸轮实际轮廓,再给凸轮添加转动,来驱动从动件的运动,通过分析得出从动件的运动轨迹符合预期设计的要求,来验证凸轮设计的准确性。整个设计过程省去了常规设计过程中建立理论轮廓曲线方程等诸多繁杂过程,为自动化设备的开发工作提供了思路,具有一定的参考意义。

1 自动移料三维建模及运动路径规划

该自动移料机构利用一个电机将旋转运动传递给主轴,主轴上安装有凸轮机构,通过凸轮以实现物料的拾取和放置工作。要求每分钟进行180次的物料移位工作,同时要求X方向移动距离为55 mm,Y方向移动距离为25 mm。基于以上设计要求,首先利用SolidWorks对自动移料机构进行三维建模,使模型的行程能满足设计要求,完成的建模图如图1所示。

图1 自动移料机构三维图

图2 吸盘运动路径规划

建模完成后,可以通过鼠标拖动零部件来检查各部件的运动是否符合行程设计需求。在部件运动满足设计需求的情况下,通过配合设置好机构的初始位置,然后在草图中画出部件需要运动的路径,并将吸盘的中心点与路径之间添加路径配合,如图2所示。

2 自动移料机构凸轮轮廓设计

在完成路径规划后,将选项卡切换至运动算例,选择motion分析,通过测量得知运动路径的长度为96.43 mm。首先应该先模拟出一次完整的运动过程中,从动件在按照给定轨迹运动,主轴按照逆时针方向匀速旋转情况下,X、Y方向摆臂上的凸轮随动器的中心基于吸盘中心的运动轨迹。

为了达到追踪结果,给吸盘添加路径配合马达,设定运动距离为96.43 mm,由于要求机构每分钟进行180 次物料拾取,即每秒机构实现3个循环的往复运动,给吸盘添加运动方式为振荡,运动频率为3 Hz,如图3所示;同时给主轴添加旋转马达,旋转方向为逆时针,设置旋转速度为180 r/min,如图4 所示。为了使计算结果更加精确,设置动画帧数为100帧/s,同时将结束键码设置为0.333 s。然后点击motion分析中的计算运动算例,观察仿真结果。

图3 路径配合马达相关参数设置

图4 主轴旋转马达相关参数设置

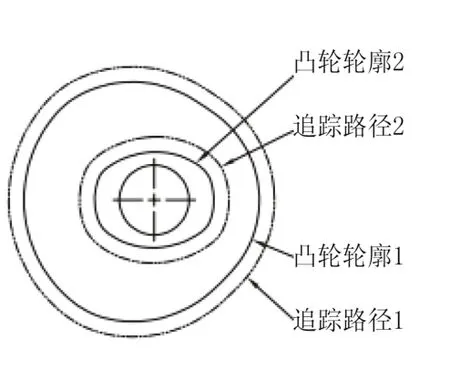

在仿真求解没有错误的情况下,单击“计算和结果”按钮,对X、Y摆臂上已建模完成的凸轮随动器的中心参考主轴旋转方向进行路径追踪,追踪结果完成会显示两条曲线,如图5所示。其中追踪路径1是从动件按照预定轨迹运动,主轴按照给定的速度运动逆时针转动时,X方向摆臂上凸轮随动器的中心相对于从动件运动X 方向的“相对位移”。反过来说,如果凸轮随动器的中心能够按照追踪路径1运动的话,吸盘必会完成给定路径上X方向的移动;同理,追踪路径2则可以控制吸盘完成给定路径上Y方向的移动。

鉴于以上分析得知,这两条曲线就是机构运动所需的两个凸轮的轮廓曲线,将这两条轮廓曲线转换成实体,就可以得到凸轮的实体了。展开“结果”文件夹,右击“图解1”、“图解2”的曲线,并选择“在参考零件中从路径生成曲线”,可以将追踪路径复制到主轴零件中。完成后打开“主轴”零件,基于追踪路线建立基准面,并在基准面上建立草图。由于追踪路径是一条曲线,而非草图实体,受到计算精度和动画帧数的影响,追踪路径往往不一定是一条封闭的曲线,有时候会存在一部分自相交叉的情况,或者首尾没有闭合的情况,直接转换实体到草图会出现失败。所以在进行拉伸操作之前,首先利用“样条曲线”工具,将追踪路径描出(描的点越多,凸轮外形越接近追踪线),并转换成“构造线”,如图6所示。然后根据轴承随动器的滚子半径为12 mm,将曲线向内等距6 mm,得到凸轮的轮廓曲线。然后通过“拉伸凸台”,建模得到凸轮,至此,凸轮轮廓设计完成。

图5 路径追踪

图6 追踪结果

3 凸轮轮廓的验证

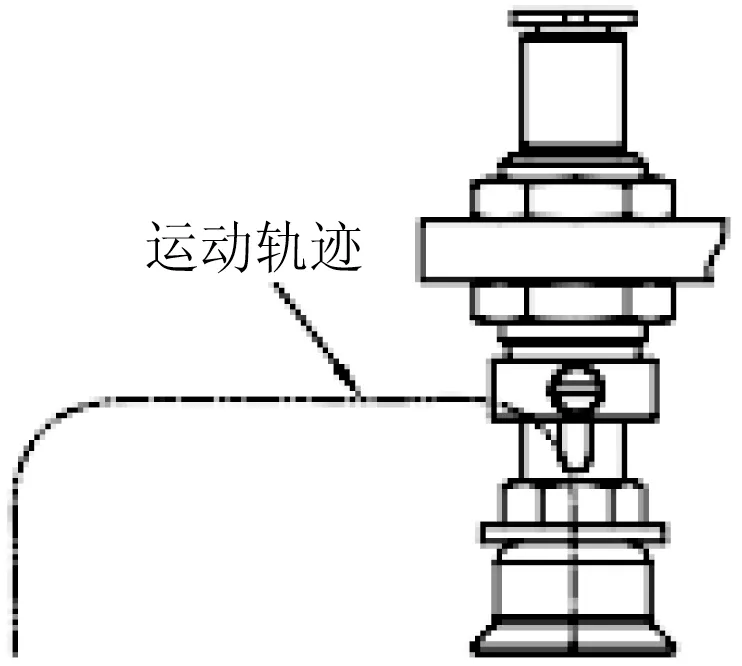

凸轮轮廓设计是否准确,可以将生成的凸轮再进行自下而上的装配,然后利用凸轮来驱动机构,反过来追踪吸盘中心,观察其运动轨迹是否符合预期设计目标,若符合,则表示设计准确。

首先重新进行装配体的安装,然后切换到“运动算例”选项卡,给“凸轮随动器”和“凸轮”之间添加接触,材料选择为“steel(刚性)”,这里添加刚性主要是为了能正确模拟部件的材料性能。同时给主轴添加旋转马达,旋转方向为逆时针,设置旋转速度为180 r/min。这样就完成了真实设备中,由电动机带动主轴旋转,凸轮跟随主轴一起旋转,并推动凸轮随动器运动的条件添加,这样就能模拟出真实情况下,从动件的运动路线。添加完成后进行运算,为使结果更精确,设定动画的帧数为100帧/s,并追踪吸盘中心点的运动轨迹。从追踪结果分析可以看出,吸盘中心点与预先设定的路径十分吻合,达到了预定运动轨迹的目的,如图7所示。

图7 模拟运行路径

4 结束语

本文以自动移料机构为例,描述了一种利用SolidWorks路径配合反求凸轮轮廓的设计方法,该方法较常规凸轮设计方法最大的不同在于从装配体角度,通过自上而下的设计方法设计了凸轮轮廓,并验证了设计符合预期目标效果。当凸轮设计完成后,可以进一步对机构进行力学分析,进行从动件速度、加速度,及机构的最大压力角,最小曲率半径等的校核工作。如果校核结果满足设计参数,则可以将凸轮轮廓输入CNC 数控加工程序中,对其进行加工,省去了常规凸轮设计过程中繁杂的部分,缩短了开发周期。鉴于以上分析,本文所描述的凸轮设计方法在类似的机构设计中具有一定的参考价值。