SZB1000型钻塞泵注系统的研究与试验

2020-08-26赵丹

赵 丹

(中石化四机石油机械有限公司,湖北荆州 434020)

0 引言

近年来,随着页岩气[1-3]、致密油[4-5]等非常规油气勘探与开发受到了广泛关注,“水平井+体积压裂”作为页岩气、致密油等非常规油气开发的主要手段已经得到了国内外广泛认可。目前,水平井分段体积压裂主要是采用水力泵送桥塞分段多簇压裂技术。钻铣桥塞是解决水平井分段压裂后续问题的关键技术,目前国内外油气开采公司普遍采用连续管磨钻工艺技术进行钻铣桥塞。因此,与连续油管作业机配套的钻塞泵注设备成为该工艺流程中重要的组成部分。

Hydra Rig、BJ 等大型装备制造公司在连续油管成套装备上配有专门的钻塞泵注设备,能够配合连续油管作业车完成钻塞[6-7]、冲洗打捞等作业任务,其工程适应性已得到市场广泛认可。国内在涪陵地区页岩气开发过程中由于缺乏专业的钻塞泵注设备,故长期使用2台大功率压裂车配合1套配液设备使用,人员和设备成本浪费严重;同时,随着环境污染问题日渐突出,绿色环保的电驱动力技术成为新的发展趋势,柴油发动机和液力变速箱的驱动模式已渐渐无法满足日趋严苛的环保要求。目前,国内油田网电[8-10]建设逐步完善,网电石油装备正逐步得到应用,配备电驱动力的钻塞泵注设备已成为新的发展方向。

基于以上背景,本文提出一种新型研制的SZB1000 型钻塞泵注设备,在试验和作业中经过测试,该设备运行稳定、可靠,性价比高,提高了工作效率,降低了作业成本,具有良好的现场适应性。

1 系统整体结构

SZB1000 型钻塞泵注设备主要由钻塞泵撬和VFD 房两大部分组成,钻塞泵撬主要用于钻塞液泵注、固液添加剂添加和工艺液混配。VFD房主要用于将井场10 kV网电转换为钻塞泵撬所需电力,并实现对钻塞泵注撬上变频电机的调速功能。其结构组成如图1所示。

钻塞泵撬主要包括撬架、混合系统、动力系统、传动系统、泵注系统、液添系统、干添混合系统以及控制系统等构成。VFD房主要包括高进线房、变压器房和低压操作房3个部分构成。按照操作需求和结构组成可分为4 个作业区域;控制、添加剂添加作业区由控制系统和干添混合系统构成;动力传动作业区由动力系统构成;混合作业区由混合系统和液添系统构成;高压作业区由泵注系统和传统系统构成。根据用户需要,钻塞泵撬有2种作业方式:(1)动力传动系统驱动泵注系统将外部工艺液泵送至所需设备或区域;(2)外加剂通过添加系统进入混合系统,与外部工艺液在混合系统内进行充分混合,形成具备某种功能特性的全新工艺液,再通过泵注系统泵送至所需设备或区域。

图1 钻塞泵撬及VFD房主要组成

2 系统关键技术

2.1 泵注系统流量分析

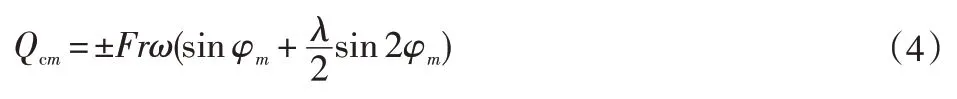

在实际作业中,泵注系统作为输送工艺液的关键结构,因此需要对泵的排量设计进行理论计算。由于柱塞泵的活塞运动速度是变化的,每个液缸和泵的流量也是变量,因此对每个单缸引入瞬时流量Qc,对于吸入过程,则有:

对于排出过程,则有:

式中:F为柱塞截面积;r为曲柄长度;ω 为曲轴转速;λ 为曲柄连杆比;φ为曲轴转角。

实际上,柱塞泵都是由几个液缸组成,曲轴转动1 周范围内,几个液缸按一定规律交替进行吸入和排出。因此,整台泵的瞬时流量是同一时刻各液缸瞬时流量叠加而成。

设曲柄与水平轴线的夹角为φm;柱塞泵缸数为i;曲柄序号为m;以1号曲柄与水平轴线的夹角φ1=φ为变参数,则曲边转角可以表示为:

各液缸瞬时流量可表示为:

对于整台柱塞泵,其瞬时流量为各液缸相同时刻(QcB=相同) 瞬时流量的叠加值,即:

本文SZB1000 型钻塞泵注设备所采用的是QPA1000 五缸柱塞泵,其曲轴上各相邻曲柄之间间隔4π/5(即144°)。因此,在考虑到阀滞后角时(且设排出阀滞后角和吸入阀滞后角相等,皆为φ0),五缸泵第1~5 缸的瞬时流量(依次记作Φ1(Q1)~Φ5(Q1))为:

根据式(6)便可以做出五缸泵第1~5 缸的瞬时流量曲线,如图2所示。

图2 五缸泵第1至第5瞬时流量曲线

本文选用的是五缸单作用柱塞泵,瞬时流量最大时,在不考虑λ对流量不均度影响的情况下,计算得最大瞬时流量:

QcBmax=1 177 L/min

本文所采用的是单作用五缸柱塞泵,因此其理论平均流量为:

式中:i 为缸数;S 为曲轴偏心距,取值152.4 mm;F 为柱塞截面积;V为泵的冲次。

根据冲次与电机转速之间的关系有:

式中:n 为电机转速,取值范围0~2 000 r/min;k 为传动比,取4.6。

但实际上,柱塞泵在工作时,由于吸入阀和排出阀一般不能及时关闭,泵阀、活塞和其他密封处可能有高压液体漏失等因素,因而柱塞泵的实际平均流量要低于理论平均流量,设实际平均流量为Q,则:

式中:α为流量系数,一般在0.97~0.99之间。

经式(7)~(9)计算,得五缸柱塞泵的理论平均流量为1 502 L/min。

2.2 柱塞泵强度分析

SZB1000 型钻塞泵注设备采用的是QPA1000 型柱塞泵,在泵头体相贯线处容易因为应力集中造成疲劳破坏,因此利用有限元建立三维模型,根据泵头体整体结构具有对称性的特点,截取泵头体第一个腔的1/2结构为仿真分析模型。网格划分采用六面体网格,整体尺寸10 mm;内腔处由于存在应力集中所以进行网格细化,尺寸细化为5 mm。泵头体分析模型如图3 所示。运用 ANSYS 对模型进行有限元分析,得到 了 58 MPa 和 66 MPa 两种工况下的应力云图如图4、图5 所示。由图可知,在工作压力66 MPa下,应力集中处的最大应力也不超过300 MPa,强度符合设计要求。

图3 泵头体分析模型

图4 66 MPa工况下交变应力

图5 58 MPa工况下交变应力

3 现场应用

3.1 型式试验

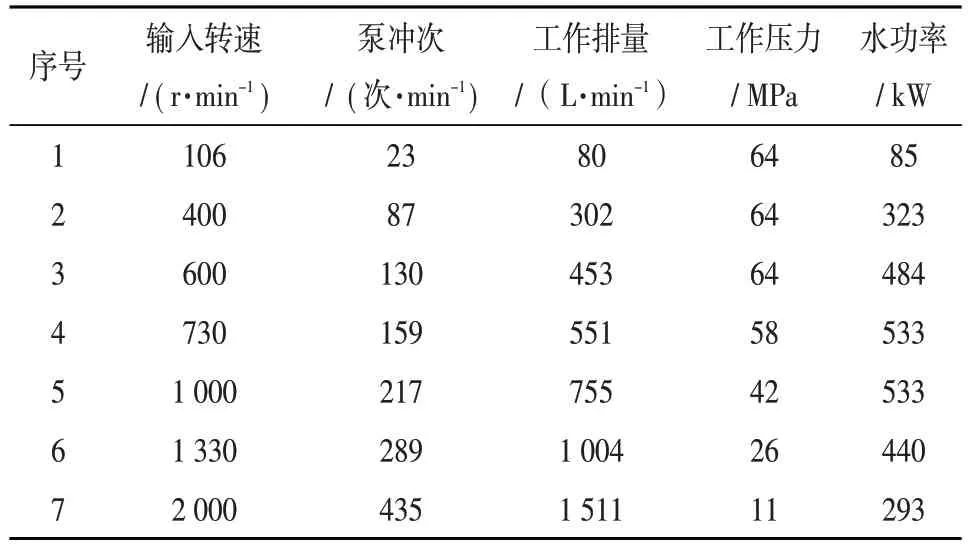

SZB1000 型钻塞泵注设备在完成了研制之后,首先进行了相关型式试验工作。试验对整机VFD 房的高压变电系统、低压电气系统,钻塞泵撬的干/液添系统、泵注系统、混合系统、控制系统等进行了功能试验;对钻塞泵撬柱塞泵、泵注电机等进行了连续运转性能试验。现场试验调试如图6所示,试验结果如表1所示。由表1数据可知,SZB1000型钻塞泵注主要技术指标和主要功能需求均达到设计要求。

图6 SZB1000型钻塞泵注设备

表1 设计指标与型式试验结果对比

3.2 现场测试

2018年6 月,SZB1000型钻塞泵注设备在涪陵页岩气开发示范区完成了工业试验,前后共配合连续油管作业机完成3口井共计45个桥塞的钻铣工作,设备共运转207 h,单泵最长运转时间10 h。

经测试钻塞作业工作压力40~48.8 MPa、工作排量400~450 L/min、设备负载率处于37.7%~46.1%区间。从钻塞作业数据和后续作业情况来看,作业效果理想,工作性能稳定,维护检修方便,自动控制程度高,可以由1 人完成钻塞液混配、泵注作业,能很好的配合连续油管作业机完成桥塞钻铣作业。

4 对比分析

4.1 成本对比

在设备采购成本方面,使用SZB1000 型钻塞泵注设备进行连续油管钻塞作业之前,现场通常使用2 台2000 型或2300型压裂车进行钻塞作业,压裂车负载率在30%以下,设备功率浪费严重、配置成本过高;以钻塞泵注设备单台800万元计算,设备采购成本最高降低64%。

在燃料费用方面,SZB1000 型钻塞泵注设备完成钻铣桥塞作业每24 h 平均用电量7 536 kW·h,当前电价1.28 元/(kW·h),每24 h 电费9 646 元;使用压裂车燃料消耗费用每24 h费用12 240元。以2017年作业量初步估算,设备作业240天左右,钻塞泵注设备燃料费用0.964 6万元×240天=231.5万元,压裂车燃料费用1.224 万元×240 天=293.76 万元,燃料费用降低22%。成本对比分析结果柱状图如图7所示。

图7 成本对分析结果图

4.2 各项工况参数对比

基于现场施工需求,压力、排量、水功率以及设备成本是考量一个泵注系统是否合理优秀的关键因素,本文对2000型、2300 型和SZB1000 型钻塞泵注设备的各项工况参数进行对比分析,3种类型泵注系统的配置情况如表2所示。分析可知,SZB1000型钻塞泵注设备在压力、排量、水功率3个重要因素方面都能满足井场作业需求,完成配合连续油管的不断作业。

表2 钻塞作业配套设备对比

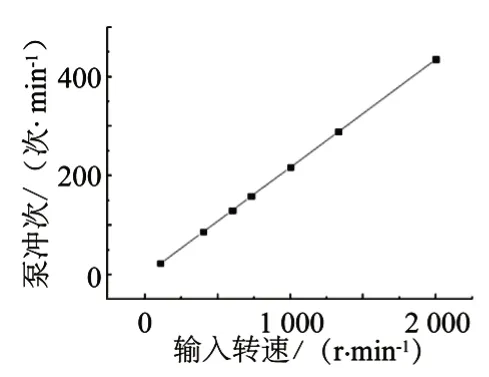

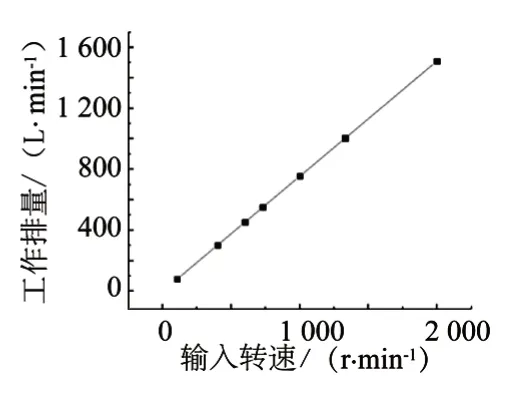

在现场作业中针对不同电机的输入转速与各重要因素之间的关系也进行了测试,结果如表3 和图8~12 所示。由图8所示,输入转速与泵冲次之间处于线性关系,说明转速越高冲次越高;图9所示,输入转速与工作排量之间也是处于线性关系,转速越高排量越高;由图10所示,输入转速与工作压力之间呈递减趋势,随着电机的输入转速增加,工作压力先平稳,当转速达到600 r/min 之后便开始递减;由图11 所示,水功率随着电机的输入转速先增大后减小,当电机的输入转速处于730~1 000 r/min 之间时,水功率最大。根据测试结果,可以表明SZB1 000 型钻塞泵注设备在各方面工况皆能满足现场需求,同时优化了布局,减少了成本。

表3 各种工况下的性能参数

图8 输入转速与泵冲次的关系

图10 输入转速与工作压力的关系

图9 输入转速与工作排量的关系

图11 输入转速与水功率的关系

5 结束语

综上所述,SZB1000 型钻塞泵注设备整机设计布局合理、自动化程度高、集成钻塞液“混配+泵注”功能,可以减少作业设备数量、降低操作人员劳动强度;设备能够实现钻塞液多种介质混配、小排量低压力长时间作业,适应国内钻塞施工工程需求;设备使用网电作为动力源、配备变频电机+柱塞泵动力组合,具备噪音小、能耗低、清洁环保、节能减排的优点。工业试验结果表明:SZB1000 型钻塞泵注设备能够满足钻塞作业需求,相较压裂车配置方案,设备采购成本最高降低了64%,燃料费用降低了22%。