液压阀综合加载试验台的设计与研究*

2020-08-26崔继强刘学强

崔继强,刘学强

(1.滨州学院,山东滨州 256600;2.滨州渤海活塞有限公司,山东滨州 256600)

0 引言

综合加载试验台是液压测试的重要设备,为获取更佳的测试效果,往往需要根据被测对象进行总体设计和功能搭建[1]。针对液压阀的出厂试验和形式试验要求可知,检测阀在出厂之前必须达到相关标准,因而试验台的具体要求设计如下:

(1)搭建的综合加载实验台,需满足被试阀的工作性能试验要求,且在试验中要完成各个阀的单独测试和综合测试;

(2)试验系统输出的最大流量与被试阀的公称流量一致,而试验系输出的最大压力应约为其公称压力的1.5倍;

(3)综合加载实验台需完成背压试验、换向性能试验、安全阀性能试验、耐压试验等试验。

1 试验台组成

综合加载试验台由液压试验系统[2]、电气控制系统和数据采集处理系统组成。为了更加清晰地表达出加载试验台的组成及布局,在三维软件Solidworks中建立了综合加载试验台的三维模型,如图1所示。

试验台具有模块化设计的特点,该试验台的主要组成模块包括动力模块、被测元件模块、控制模块和加载模块4部分。

(1)动力模块。动力模块主要为系统提供动力源。由前面的总体设计分析可得,最终确定,该综合加载试验台采用变频电机和变量泵的组合方式为试验台提供动力源。首先需要对试验台需要的变频电机和变量泵进行选型计算。为保证变量泵的工作安全性和可靠性,所选用的泵需储备一定量的压力。所以一般泵额定的压力和流量要比被试阀的额定压力高。

图1 综合加载液压试验台三维模型图

(2)被试元件模块。该部分指的是试验台需要测试的各种阀,即电磁阀先导阀(marco)、两位三通换向阀(marco)、安全阀(立柱,OHE)。

(3)控制模块。试验台控制模块主要指的是电气控制柜,控制系统通过对液压系统的控制,实现试验所要求的各项动作及各项安全防护措施。

(4)加载模块。液压试验就是在测试系统种模拟被测试元件的实际工况,实际工况的负载,主要通过溢流阀进行加载实现[3]。该试验台可根据电磁阀先导阀、换向阀和安全阀的出厂试验和型式试验运行工况条件,测试各个阀在相应工况下的压力流量等技术参数。

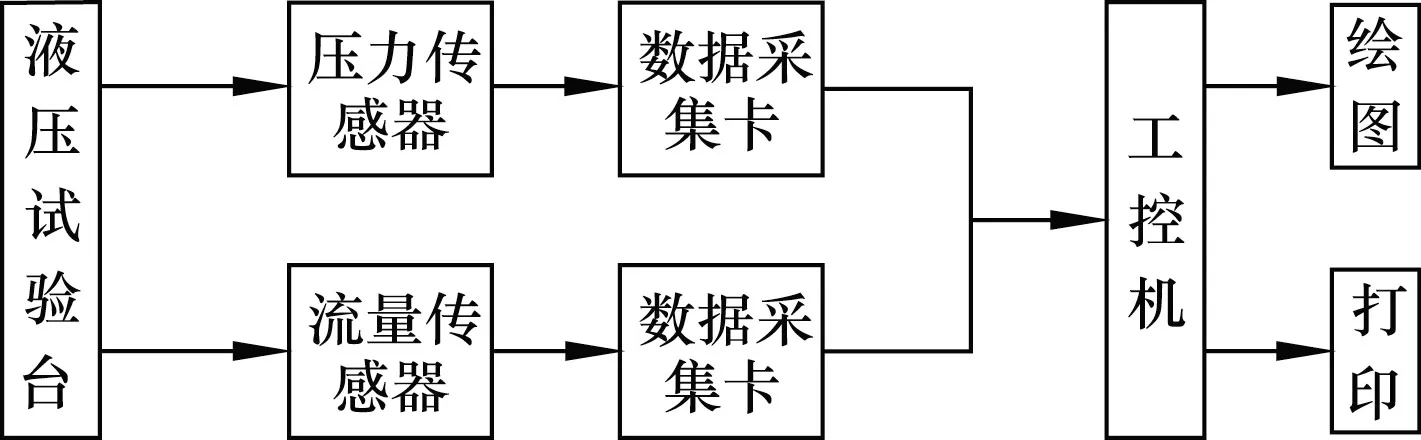

试验系统工作原理如图2 所示,数据采集卡对数据依次进行采集、存储、分析之后,通过液加载测试系统测试和分析阀的动态性能参数,最后通过试验检验被试阀的各个工作性能是否已经满足出厂试验的技术标准要求,进而实现结构优化设计、改进生产工艺的目的。

图2 系统工作原理图

2 控制系统设计

2.1 控制系统组成

如图3 所示,控制体统中,软硬件是其标配结构,可以给予液压结构提供闭环控制基础[4],同时,对于液压控制的各项参数的获取依靠测控环节来完成,其中软件主要通过基于编写好的程序来完成测量、传递等工作,从而传递到计算机的结果可以被计算机破译;硬件部分主要由两部分组成,一部分是液压系统的电气环节,另一部分是基于对系统整体协调的计算机环节。测控环节的实现主要由工控机来完成,从而可以认为,对于全部的试验环节,从一开始的信号获取、信号传递等环节都需要藉由软件和硬件之间的共同运作来完成,故传感器、信息采集、信息传递等都藉由总线环节来实现,这样就可以完成基于不同作用的插件的信息获取与整个系统调控的工作任务。

PLC 结构设计中,可靠性的考虑较为完善,工控机次之,而单片机的可靠性相对较为薄弱。PLC 对于外界扰动的抵抗能力相对其他两个而言也是最强的,最差的是单片机。对于系统的进一步改进而言,一般仅仅依靠采集卡等类结构就可以组成完整的硬件背景,同时,在市面上都有相对较为完善的相应成品;PLC同样也可以与简单结构组合[5],但是相比前者的前期投入会多一些;对于单片机而言,则难度在于其接口的研发工作。对于软件部分的创新与实现,汇编语言以及其他类型的高级语言都是选择之一。相比较来看,不论从实现难度,或是操作界面的接口设计等来看,工控机都占据很大优势。

2.2 功能模块设计

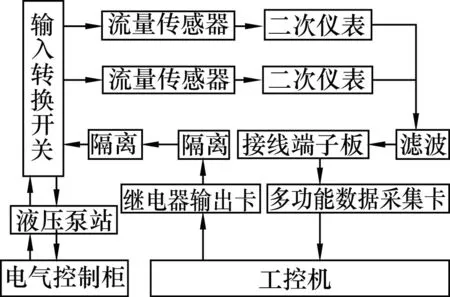

首先可以确定对工控机的选定,对于其控制系统的确定,首要任务是正确的板卡[6],这样才能保证对信息的采集以及不同工作状态的调节,也可以简化研发的任务,缩短工作时间。以液压元件的测试系统而言,其具体架构如图4所示。传感器将准确的目标信息进行处理变换,转换成计算机可识别信号;藉由软件结构,通过相应程序、算法的转变,则变为各异的应用程序。

图3 测控系统图

基于不同的需求来看,本例中的设计则主要基于模块化的方式,针对液压支架的测量控制系统完成了软硬件结构的架构,如图5所示。该方法可以理解为将冗杂的整体依照不同的功用划分为一系列的小结构、小模块,而后对他们分别进行各自的研发、设计、调试作业,当每个结构都调试完成后,组合起来完成预定的功用。基于液压支架的试验台的测控系统来看,其整体架构和供应关系来看,依照不同功用互相隔离、共通的基础,不同的模块都由下列模块或子结构组成。

图4 基于数据采集卡的液压元件测试系统

图5 测控系统原理图

(1)硬件接口模块。通过对I/O 端口信息的采集、传递的实现,使得测控系统能够完成预期的任务,同时,对硬件接口的需求是必要的,这也是整个系统的难点之一。对于该模块的程序主要功用是对于模拟量和数字量的获取与送出。

(2)试验调试模块。该模块主要是在试验开始之前,对整体进行调试,从而保证试验能够顺利开始,是整体的基础模块。

(3)数据采集处理模块。该模块的任务主要是对信息的获取与转换,是系统整体的中间环节,也是能够保证整体试验的至关重要的环节,其通过内部不同结构、不同程序的处理,可以得到系统中的最终参数,为试验的结果性参数。对于电压、电流等相应测量值,都可以转变为可供对比而且相对较为直观的结果性数据或波形等信号。同时,考虑到对于工作可靠性的要求,通常会在该模块中加上滤波程序,这样可以很大程度上增加程序的筛选性,对所获取的信号得以确认。

(4)定时模块。该模块的主要任务是对试验的整体过程进行调控,在实验中的,每个环节都是有相应反应时间的,故一般需要计时来实现其调控的功能。

(5)参数设置模块。该模块中,主要对各个环节的不同的参数、点数、固有信息等进行预先的设置,保障试验的准确性。

(6)数据存储显示模块。该模块中,可以实现对数据的存储,同时可以实现在后期对数据的调用,通过不同程序协助其他相关计算的完成。

2.3 控制功能分析

对于测试台的测控系统,要求其能实现的功能主要有以下几方面。

(1)实现程序控制。完成对液压系统各个测试油路的监控,即可以基于各种试验安排,通过改变相应的电回路,实现对硬件部分结构的调控。

(2)实时采集数据,及时处理程序。对测控系统采集到的信号,完成相应的处理工作,其中对其可靠性的监测环节可以确定数据的运作情况,若有问题,则可分析其故障情况,滤波作业可以筛除无效的参数值,还有A/D 转换及采样工作,以及线性化作业,可以对非线性的情况进行处理。

(3)巡回检测程序。可以巡回显示系统中的各项物理量的变化情况,可以帮助工作人员实现工况的全透析,协助工作人员做出正确地操作。

(4)画面显示程序。通过各种直观的形式,对试验的过程、结果进行反映。

(5)数据管理程序。对全部实验数据进行预处理。这样可以对后期的分析、查询、汇报等工作提供很大的便利。

3 结束语

根据所搭建的多路阀综合测试试验台的实际运行情况可知,其主要功能完全满足多路阀测试的出厂和型式试验流程。市场上性能比较优越的多路阀产品主要通过出厂试验,以此对其使用性能指标进行检测,旨在判断被测试的多路阀是否符合出厂要求,合格后方可出厂。本文所设计的测试台相比出厂试验的测试更为严格,试验测试精度更高,可有效地对对多路阀在换向动作时产生的油液泄漏、工作过程产生的压力损失及其辅助阀的补油能力等进行抽查测试试验。此外,该测试台可用于多路阀产品的开发与创新。若新研制的多路阀产品在加工工艺、材质方面与之前有很大的不同或者相关检测部分要求对新产品进行全面检验,则需要基于该实验台进行严格测试。