全长黏结GFRP抗浮锚杆荷载分布函数模型研究

2020-08-26白晓宇张明义匡政王永洪闫楠

白晓宇,张明义,匡政,王永洪,闫楠

(1.青岛理工大学土木工程学院,山东青岛,266033;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心,山东青岛,266033)

抗浮锚杆作为一种建(构)筑物基础抗浮措施,具有单点受力小、施工简单、成本低等优点,受到工程界的广泛青睐[1-4]。由于抗浮锚杆的工作环境比普通锚杆的更为恶劣,对传统钢筋锚杆的腐蚀相当严重,大大降低了抗浮锚杆的服役寿命,新型非金属抗浮锚杆应运而生。近年来,玻璃纤维增强聚合物(glass fiber reinforced plastics,GFRP)锚杆因其抗拉性能好、质量小、抗腐蚀性强和抗电磁干扰能力优良等特点[5-8]被越来越多的应用于复杂地质环境下建(构)筑物的抗浮工程中[9-11]。GFRP材料作为一种新兴的建筑材料,其工程使用性备受瞩目,国内外专家学者对GFRP抗浮锚杆的材料与力学特性进行了大量试验与理论研究。LEE等[12]对锚固在高强混凝土与普通混凝土中GFRP筋进行拉拔试验,探究了GFRP筋材在不同强度混凝土之间黏结强度的变化规律。黄生文等[13]也进行了GFRP锚杆与不同强度水泥砂浆间拉拔试验,探究水泥砂浆强度对GFRP锚杆的锚固特性及黏结强度的影响。白晓宇等[14]对GFRP抗浮锚杆施加稳定拉拔荷载,探究GFRP抗浮锚杆在长期荷载作用下的蠕变特性。孙晓云等[15]提出改进的指-幂函数模型,预测了抗浮锚杆拉拔过程中的荷载-位移曲线,具有较好的拟合效果。FAVA 等[16]通过大量拉拔试验探究锚杆直径不同对GFRP锚杆与混凝土间黏结特性的影响,并且采用非线性有限元数值模拟了拉拔试验过程中GFRP锚杆与混凝土锚固界面处破裂面的发展过程,模拟结果与试验结果较为相近。以上研究成果均较好地反映了GFRP筋作为抗浮锚杆的力学性能与工作特性。对于剪应力沿锚固深度的分布模式,钟志彬等[17]利用荷载传递法与Kelvin位移解进行预测,但轴力沿锚杆长度的分布函数尚未可知。本文作者基于荷载传递理论与Kelvin问题的位移解,在文献[17]的基础上,对全长黏结GFRP抗浮锚杆的剪应力和轴力沿锚固深度的分布函数进行更深入的研究,将2根全长黏结的GFRP抗浮锚杆现场拉拔破坏性试验结果与函数计算结果进行对比,并分析二者之间误差,据此对理论解进行修正。

1 基本理论分析

通常所说的锚杆是由锚杆杆体与锚固体共同组成,拉拔荷载通过二者组成的锚杆传递至周围岩土体中;此外,GFRP锚杆杆体的弹性模量与锚固体的比较相近,二者协同工作效果较好。鉴于上述原因,尽管GFRP锚杆杆体与锚固体为2种不同的材料,本文将二者视为整体,称之为锚杆,受力分析时共同考虑。

假设全长黏结GFRP抗浮锚杆与周围岩土体为均匀弹性体,在工作状态下将二者视为无相对滑移的整体。将锚杆视为微型抗拔桩,考虑到其荷载传递特性与抗拔桩类似,根据荷载传递理论[18],将锚杆分解成多个以非线性弹簧与周围岩土层相连的弹性单元,弹性单元体受力情况如图1 所示。其中:P 为锚杆所受到的拉拔荷载;P(x)为深度x时单元体的轴力;τ(x)为深度x 时单元体所受摩阻力;dx为单元体长度;ds(x)为深度x时单元体的弹性变形量;s(x)为深度x时锚杆的弹性变形量。

对于锚杆单元体,由静力平衡条件得:

根据胡克定律,单元体的弹性变形量为

式中:r 为锚杆半径;Ea为锚杆综合弹性模量,EG为锚杆杆体弹性模量;Ec为锚固体弹性模量;rG为锚杆杆体半径。

对式(2)左右两边同时求导,代入式(1)得

可见:求解s(x)是解决问题的关键。由于锚杆受力情况与Kelvin位移解[19]假设相似,因此本文借助Kelvin位移解求解锚杆周围岩土体的竖向位移。由于锚杆与岩土体变形协调,岩土体的竖向位移亦是锚杆的弹性变形量。

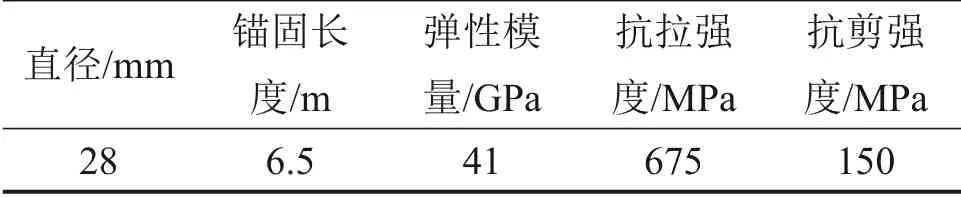

Kelvin位移解的力学模型如图2所示。假设不考虑锚杆自身的质量,将x 轴与锚杆锚固方向重合,锚杆顶端即为坐标原点O。当一集中力P作用于坐标原点O时,空间内某一点A(x,y,z)的竖直方向位移为

图2 Kelvin 模型示意图Fig.2 Schematic diagram of Kelvin model

由于杆体与x轴重合,锚杆上各单元体坐标y=z=0,且锚杆实际受拉方向与图2 模型中的集中力相反,则式(4)可变为

根据图1 所示锚杆模型,锚杆在深度为x 处的轴力为

将深度为x处的锚杆杆体所在截面视为Kelvin模型中xOy平面,则该截面的锚杆轴力P(x)即为图2中的集中力P,因此可对式(5)和式(6)进行联立:

式中:La为锚杆锚固长度。

将式(7)代入式(3),则

将式(8)展开后化简得到二阶变系数齐次常微分方程:

假设锚杆为半无限长,则有边界条件为x →∞,τ( x )= 0,代入式(9)得后解得

在锚杆顶端,亦有边界条件:P(0)= P,代入式(10)得

为提高锚固效果,通常抗浮锚杆的锚固长度较长(不小于3.0 m),故式(11)中计算值很小,可以忽略不计,则式(11)简化为

将式(12)代入式(10)中得到的GFRP 抗浮锚杆剪应力沿深度分布的表达式为

最后,将式(13)代入式(6)中即可得到GFRP抗浮锚杆轴力沿深度分布的函数为

2 现场试验

2.1 试验方案

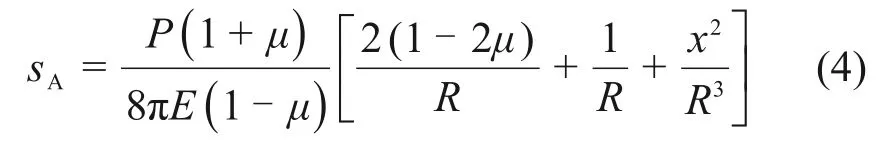

为探究GFRP抗浮锚杆在实际工作情况下剪应力与轴力的分布情况,对编号为G28-1 和G28-2的2根全长黏结GFRP抗浮锚杆进行破坏性拉拔试验。为提高试验的准确性,本试验使用植入式光纤光栅传感器[20],对GFRP抗浮锚杆杆体上剪应力与轴力进行测量。传感器植入的具体制作过程为:首先将微型FBG(fiber Bragg grating)传感器串沿杆体长度方向放置于1 根锚杆所需的玻璃纤维束中心,然后将其与玻璃纤维束一起浸泡于基体材料(环氧树脂)中浇筑成型,再经过挤拉成型、缠绕螺纹后定型固化等工序制备得到本次试验使用的植入FBG 传感器的GFRP 抗浮锚杆。FBG 传感器的安装布置方式如图3所示。

本试验采用低温敏型FBG 传感器,温度变化对本次试验影响不大,在此忽略。在拉拔过程中,随着锚杆受到向上的拉拔荷载而发生伸长形变,FBG传感器的反射或透射峰波长也随之发生改变,使用光纤光栅解调仪对波长变化进行记录后,利用式(15)进行计算后即可得到杆体的应变[21]:

图3 FBG传感器布置示意图Fig.3 Schematic diagram installation of FBG sensors

式中:Δε 为GFRP 抗浮锚杆杆体应变;ΔλB为FBG传感器中心波长变化量;Kε为FBG 传感器应变灵敏度系数。

根据式(16)可进一步计算得到杆体轴力F为

由于前文推导过程中假设GFRP锚杆杆体与锚固体为整体,故本文将杆体轴力视为锚杆轴力,根据锚杆轴力即利用式(17)对应关系计算锚杆与岩土体之间的剪应力:

式中:τ为锚杆剪应力,MPa;ΔL为相邻的FBG传感器间距离,mm。

2.2 试验场地及锚杆参数

在青岛市崂山区某建筑工地进行拉拔试验,试验场地地质组成成分主要为中风化花岗岩,岩体节理裂隙发育,主要呈块状结构,具体力学参数如表1所示。

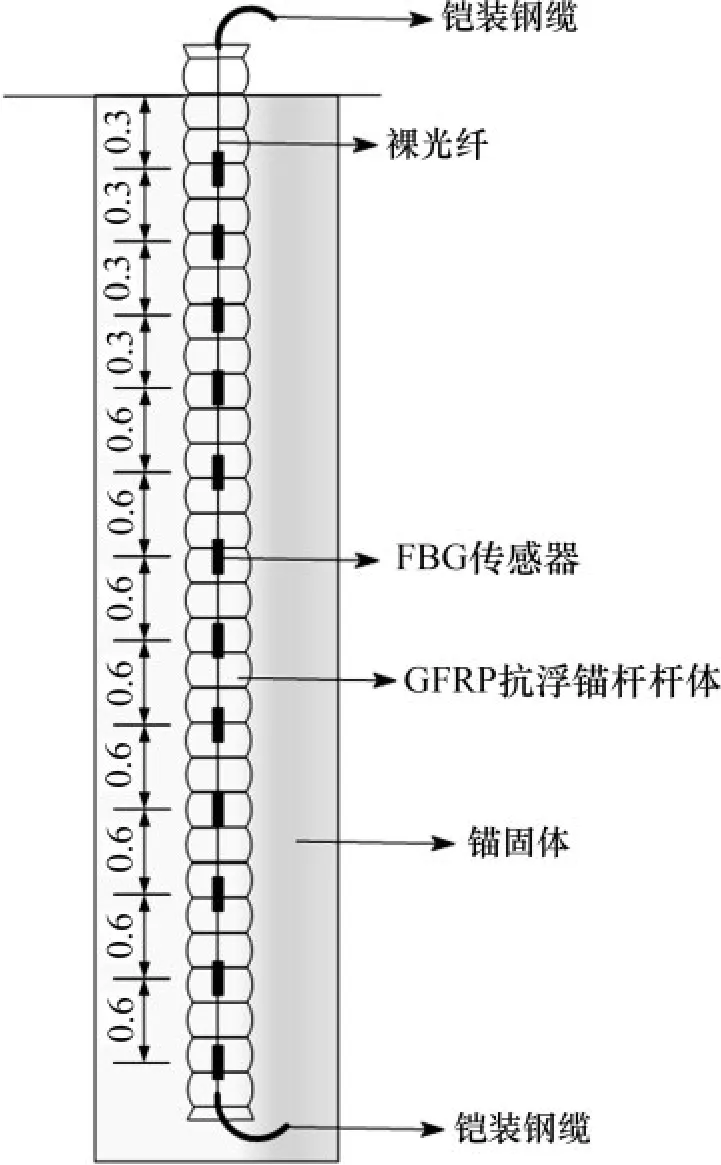

本试验GFRP 锚杆杆体基体材料为环氧树脂,其体积分数接近25%,玻璃纤维体积分数约为75%,总长8 m,其中地下锚固段为6.5 m,地面自由加载段1.5 m,其他基本力学参数如表2所示。

表1 试验场地力学参数Table 1 Mechanical parameters of test site

表2 试验GFRP锚杆基本参数Table 2 Basic parameters of test GFRP anchors

2.3 试验流程

1)钻孔。为充分发挥杆体材料抗拉性能,按照施工要求,钻机成孔过程中,锚孔的深度大于杆体锚固段长度0.5 m,即锚孔深度为7 m,孔径为120 mm,此外,为避免群锚效应[22-23]对试验结果产生影响,2 根试验锚杆间距定为3 m。需要说明的是,由于锚杆受拉,锚杆杆体底端以下的纯锚固砂浆部分对于抗拉作用不大,因此,进行计算时锚杆的锚固长度不考虑该部分,即锚固长度取6.5 m。

2)灌浆及养护。锚孔开挖完毕后,将试验锚杆竖直伸入孔内指定深度,灌入M30 水泥砂浆,固化后其弹性模量取20 GPa,锚杆综合弹性模量为21.143 GPa。注浆完毕后的锚杆如图4所示。

图4 锚杆注浆Fig.4 Anchor grouting

3)加载装置安装。待灌浆体养护28 d 后,在地表以上锚杆段安装如图5 所示的试验加载装置,该试验装置的荷载传递机理为:将锚具焊接在钢套管外表面,千斤顶施加的拉拔荷载经垫板传递至焊接锚具,再由焊接锚具通过钢套管和其内部的结构胶传递至锚杆杆体,锚杆杆体最终将该拉拔力经由锚固体传递至周围岩土体。

4)试验加载制度。试验采用逐级加载法,以0.2 kN/s 左右的速率、每级40 kN 逐级匀速加载,相邻2级荷载加载时间间隔15 min,直至锚杆发生破坏。每级荷载加载完成后,迅速对百分表显示的相对位移进行测读,此后每间隔5 min测读1次,直至15 min 后进行下级荷载加载。根据GB 50007—2011 “建筑地基基础设计规范”确定GFRP 抗浮锚杆的极限抗拔承载力及最大滑移量。

图5 试验加载装置示意图Fig.5 Schematic diagram of loading device

3 试验结果及分析

3.1 试验结果

2根锚杆锚固体均发生开裂,锚固体顶面出现破碎。各试验锚杆的破坏荷载及最终破坏形式如表3所示。

由表3可知:试验过程中锚固体与锚杆杆体之间的黏结作用力大于锚杆杆体本身的材料强度,因此锚杆材料性能得到充分发挥,产生了工程应用中的理想破坏形式—杆体被拉断;此外,GFRP锚杆可以提供较大的抗拔力,证明其应用于建筑物抗浮结构的可行性。

表3 锚杆破坏情况Table 3 Failure condition of test anchors

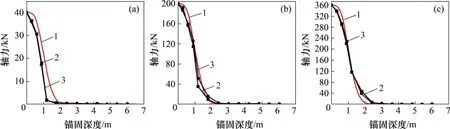

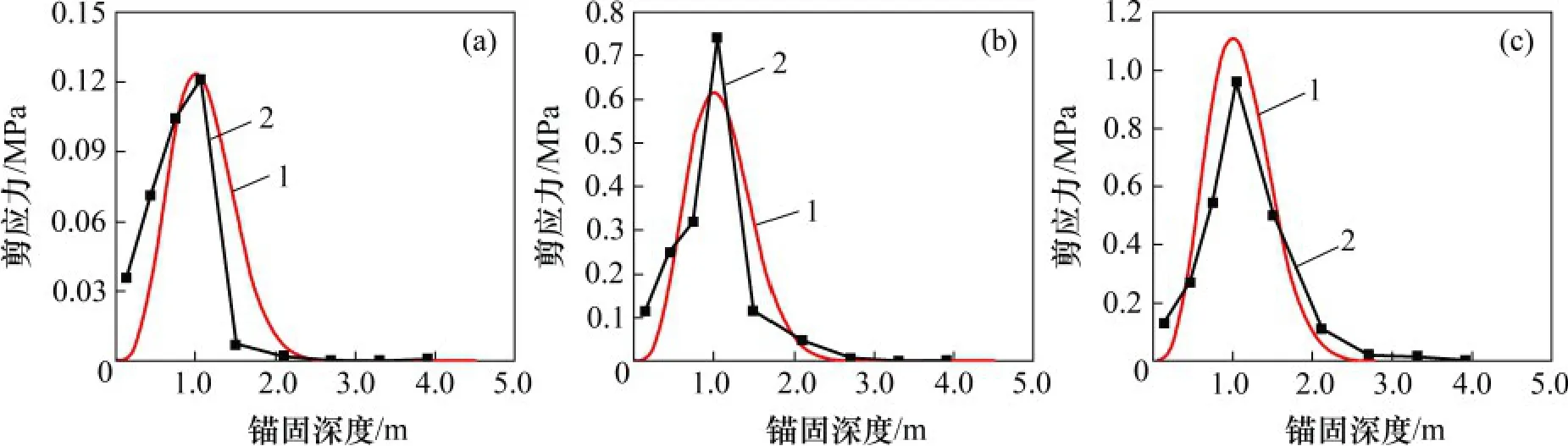

根据式(16)和(17)计算得到的全长黏结的GFRP 锚杆轴力与剪应力沿其锚固深度的分布曲线,并且将其与基于上述理论推导结果进行对比,对比结果如图6和图7所示。

图6 不同荷载下全长黏结锚杆轴力沿锚固深度分布Fig.6 Distribution of full length bond anchor axial force along anchorage depth under different loads

图7 不同荷载下全长黏结锚杆剪应力沿锚固深度分布图Fig.7 Distribution of full length bond anchor shear stress along anchorage depth under different loads

3.2 误差描述及分析

由图6 和图7 可知:试验锚杆G28-1 和G28-2试验数据的分布情况较为一致,说明试验较为成功,未出现较大偏差。总的来说,在不同荷载作用下,根据计算得到的理论曲线与根据FBG 传感器测得锚杆轴力、剪应力沿锚固深度变化的曲线趋势基本一致,亦证实了基于Kelvin 位移解及荷载传递法计算得到的GFRP锚杆轴力和剪应力分布函数模型是科学有效的且具有实用意义。但是,无论是轴力还是剪应力,其理论曲线与试验结果之间存在明显误差,主要包括以下2点:

1)试验锚杆轴力、剪应力试验曲线的主要分布范围较理论值更广,即锚杆开始有效抵抗拉拔荷载的深度比理想条件更深;且拉拔荷载越大,试验曲线分布范围越广。

2)试验锚杆剪应力曲线主要分布范围比理论曲线大且试验曲线的高度较高,即理论剪应力曲线线型“高瘦”,试验曲线线型“矮胖”。

为了给实际应用提供相关依据,分析图6和图7中轴力及剪应力沿锚固深度变化理论曲线与实测曲线出现误差的原因。

出现误差1)的原因主要有:本文理论推导中将锚杆杆体与锚固体视为整体,二者在拉拔荷载作用下共同变形,无脱开现象,外锚固段锚杆杆体始终与锚固体充分作用,作为一个整体将自由段所受拉拔荷载向周围岩土层传递,造成锚杆锚固孔口附近剪应力迅速上升,而轴力则随之迅速下降,在距离孔口不远处即将至较低水平。但在试验过程中可以明显看到锚杆锚固孔口处在拉拔过程中出现开裂现象(图8),二者之间的相互作用效率降低,对拉拔荷载的抵消作用严重降低,导致该部分锚杆杆体与锚固体组成的整体不再满足理论假设的条件;此时,更深处的锚杆与锚固体之间尚未产生脱开现象,二者组成整体的力学性能相对完整,可继续视为理论假设中的锚杆整体,因此理论推导中的锚杆上表面位置将在实际试验中逐渐下移,从更深部位开始有效抵消锚杆所受拉拔力。

拉拔荷载通过继续向下转移,由埋深更大处的锚杆及锚固体向周围岩土层传递,因此,由FBG传感器实测的GFRP锚杆轴力、剪应力沿埋深分布曲线的分布区域比理论解分布区域要深。

此外,随着施加荷载的增加锚固孔口处的开裂更为明显,表明随着荷载增加,锚固体与锚杆杆体间无效锚固范围增大,理论假设中的锚固体顶面继续下移,导致拉拔荷载持续下移,只能由锚固更深的锚固体向周围岩土层传递,GFRP抗浮锚杆杆体的轴力和剪应力的零值点深度也随之下移。

图8 锚固体开裂Fig.8 Concrete cracking

出现误差2)的原因主要有:本文假设中,锚杆与岩土体协调变形,二者弹性位移相同,但实际试验中,荷载作用下岩土体位移很小,远低于锚杆位移,因此,可视为只有锚杆产生变形,为限制岩土体位移,由于加载支墩的存在,将理想条件下锚杆受力情况转换为图9所示模型。

图9 锚杆等效受力模型Fig.9 Equivalent force model of anchor

从图9可以看出:为限制岩土体位移,锚杆受拉时,在岩土体上施加额外的向下压力Te,额外压力与锚杆所受剪应力的合力与拉拔荷载相等,由式(18)表示:

其中:d为锚杆杆体直径。根据锚杆系统静力平衡条件可知,对于式(18),在拉拔荷载P一定的情况下,压力Te的出现必然导致剪应力τ的降低。

此外,函数推导时,假设锚杆与岩土体是均匀材料,则锚杆及岩土体二者接触面位置在拉拔荷载作用下相互作用,将拉拔荷载由锚杆传递至岩土体中。然而,由于在实验过程中施工及养护工艺等缺陷,锚固砂浆并非均匀分布于锚孔内,锚杆与锚固岩土体并非始终牢固地黏结在一起,当拉拔荷载传递至这些截面时无法通过锚杆-岩土体界面横向传递,只能继续向下传递,导致需要更长的锚杆锚固范围来抵消拉拔荷载,因此,试验剪应力曲线主要分布范围比理论曲线的大。

3.3 讨论

令式(6)右边的深度x取值为0,则式(6)变为

由式(19)可知:锚杆所受拉拔荷载P 和x 轴与剪应力分布曲线所围图形的面积成正相关,在锚杆半径一定的情况下,相同拉拔荷载P对应相同的剪应力曲线与x轴所围的面积。因此,当试验剪应力峰值因岩土体未产生明显位移而降低时,剪应力曲线分布范围必然变大,从而使得该曲线变得“矮胖”。由图7 也可以看出:实际剪应力曲线与x轴所围图形的面积与理论曲线相似,间接证明了本次试验测量结果的准确性。

4 锚杆荷载分布函数修正

4.1 轴力修正

对于锚杆轴力分布函数的修正,观察图6 发现,可以考虑在式(14)中的自变量x 前引入修正系数,从而使轴力分布曲线的主要分布范围增大,因此,从试验和理论轴力分布曲线接近x轴的位置入手,对理论轴力分布曲线进行修正。GFRP锚杆试验轴力分布函数接近x轴(2根试验锚杆的平均轴力P<1 kN)的位置如表4所示,锚杆理论轴力分布函数与x轴的距离为0.71 m。

由表4 可知:锚杆理论轴力分布曲线接近x 轴的位置为试验值的0.23~0.40 倍,因此,取其中间值0.315作为理论轴力分布函数的修正系数,则式(14)修正为

表4 试验锚杆轴力曲线与x轴距离Table 4 Distanceof testanchoraxialforcecurves tox-axis

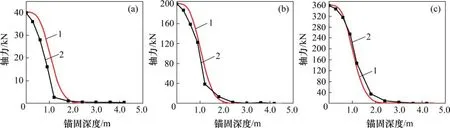

根据式(20)得到的GFRP 锚杆轴力分布曲线如图10所示。

图10 表明,对锚杆轴力分布函数的修正具有较好的效果,使得按式(20)求得的轴力分布函数与试验数据比较接近。

4.2 剪应力修正

对于剪应力,需解决理论曲线较“高”和较“瘦”的问题,其中理论曲线较“瘦”问题的解决方案与4.1 节轴力修正方法相同,即在式(13)自变量x 前引入修正系数0.315,使得曲线主要分布范围增大。

对于理论曲线较“高”的问题,拟从剪应力峰值点的理论与实际误差入手进行修正,本试验中,不同荷载作用下锚杆的剪应力理论峰值与实际峰值之间的误差如表5所示,其中,试验剪应力峰值取2根锚杆试验剪应力峰值的平均值。

由表5 可知:GFRP 锚杆剪应力理论峰值与试验峰值的比值在2.3~3.2 之间,且随拉拔荷载的增大,该比值有逐渐增大的趋势。

对于式(13)所示理论剪应力分布曲线,需引入适当的折减系数,用以降低其与实际试验结果在取值上的误差,根据表5,本文取折减系数为1/2.75,则式(13)变为

根据式(21)得到的GFRP 锚杆剪应力分布曲线如图11所示。

由图11 可知:修正后的理论剪应力分布函数在取值上与实际试验结果吻合度大大提升。

4.3 轴力和剪应力分布函数修正系数适用性验证

白晓宇等[24]利用三重光纤光栅传感器串同步测得GFRP 抗浮锚杆杆体和锚固体-岩土体界面的轴力及剪应力分布形式。本文基于文献[24]中锚杆G6-01对上述剪应力和轴力修正系数进行验证。根据文献[24]相关试验计算参数,按照式(20)和式(21)计算得到的GFRP 锚杆剪应力和轴力分布曲线与试验结果的对比分别如图12和图13所示。

图10 函数修正后不同荷载下锚杆轴力沿深度分布Fig.10 Depth distribution of anchor axial force along different loads after correction function

表5 锚杆剪应力峰值误差Table 5 Error for maximum value of anchor shear stress

图11 函数修正后不同荷载下锚杆剪应力沿深度分布Fig.11 Depth distribution of bolt shear stress along different loads after correction function

图12 锚杆G6-01[24]剪应力分布情况Fig.12 Distribution for shear stress of anchor G6-01[24]

图13 锚杆G6-01[24]轴力分布情况Fig.13 Distribution for axial force of the anchor G6-01[24]

由图12和图13可以看出:按照式(20)和式(21)计算得到的全长黏结式GFRP抗浮锚杆的轴力和剪应力分布函数曲线与文献[24]中的试验结果吻合度较高,说明式(20)和式(21)中的修正系数取值适用性较高。结合本文试验结果可知:当GFRP抗浮锚杆锚固于硬度较高的中风化岩土层中时,利用上述计算方法预测锚杆在拉拔荷载作用下的荷载沿锚固深度的分布情况较为准确。

5 结论

1) 将荷载传递法及半无限空间内Kelvin 位移解的相关理论融合进锚杆力学模型中,推导了GFRP抗浮锚杆在受荷状态下的轴力与剪应力沿锚固深度的分布函数。

2)借助植入式裸光纤光栅传感技术,对2根全长黏结式GFRP 抗浮锚杆进行现场拉拔破坏性试验,依据试验结果描绘的锚杆轴力、剪应力分布曲线与理论推导结果形式相近,表明本文理论推导方法合理。

3) 试验过程中孔口附近锚固体的开裂导致GFRP锚杆轴力、剪应力试验分布曲线的主要分布范围较理论值更大,即锚杆开始有效抵抗拉拔荷载的深度大于理想条件的深度。

4)理论假设中锚杆与岩土体协调变形,但试验过程中岩土体的位移非常小,因此,GFRP锚杆实际剪应力分布曲线较“矮胖”。

5)修正了理想条件下全长黏结GFRP抗浮锚杆的轴力和剪应力沿锚固深度分布函数,修正后的计算结果与本文试验结果吻合度显著提高。