混凝土路面翻砂预防措施研究

2020-08-26

(中国水利水电第九工程局有限公司,贵州 贵阳 550081)

一、工程概况

遵义市“十三五”农村公路“建养一体化”绥阳县工程,主要以等外级公路为主,路基标准横断面布置为:0.5m(加固路肩)+3.5m(路面铺筑宽度)+0.5m(加固路肩),路肩路面均采用C30 混凝土浇筑,路肩结构尺寸为50cm×24cm,路面结构层为6cm 厚填隙碎石层+18cm 厚混凝土面层。

二、翻砂原因分析

在施工过程中,由于未全面掌握现场实际生产条件,受混凝土施工过程中质量管控及成品保护等因素影响,路面混凝土可能发生翻砂现象。通过对本工程施工过程数据分析,砂石料质量、水灰比、养生过程是造成路面翻砂的主要原因,此外,混凝土振捣、收面及半成品保护等也是是否翻砂的影响因素。结合施工过程中已收集的数据,通过对路面施工数据进行分析如下表所示。

表1 施工过程数据统计分析表(部分)

(一)水灰比

水灰比过大是造成混凝土路面翻砂的主要原因之一,水灰比的大小直接影响混凝土的强度。水灰比过大时,混凝土中多余的游离水分的蒸发,在水泥浆面层产生过多毛细孔,降低了密实性,降低了混凝土面层的强度,易引起翻砂。另外,表面水分过多,混凝土面层抹压修光时间延长,甚至有可能超过水泥的终凝时间,造成施工地面质量无法保证。此外,水灰比过大易造成混凝土拌合物在运输、施工过程中漏浆、泌水等现象。

造成水灰比过大的原因有多种,包括未按规定设置称量系统、未根据集料含水率对拌合用水量进行调整,甚至存在施工班组无视设计配合比,擅自将用水量增加,便于浇筑时摊铺平仓的现象。

(二)集料质量

绥阳县内全部为机制山砂,一般料场开采区域内含多种岩体类型、风化程度各不相同的岩体,部分母材强度及破碎指标不能够满足规范要求。加之喀斯特地貌作用下岩体沟壑较深,内部填充大量的泥层。在砂石生产过程中,如对泥层和风化岩体清理不完全,极易导致细集料石粉含量、细度模数及粗集料含泥量、压碎指标等出现不满足规范要求的情况。

砂石料中含泥量超标,所含粘土会包裹水泥颗粒,延缓及阻碍水泥的水化及混凝土的凝结,造成水泥与集料粘结力减弱,直接影响拌合混凝土强度,降低了混凝土道路表面的耐磨性,造成道路通车一段时间后出现翻砂现象。压碎指标代表着碎石料的强度,碎石压碎指标不合格会造成拌合出来的混凝土抗压强度不足,通车后易造成路面磨损起粉。

(三)混凝土振捣

规范明确要求,混凝土振捣以混凝土表面无气泡冒出,混合料不再下沉,表面泛浆为结束。但在项目部管理人员现场巡视过程中,发现部分道路作业人员操作无规程,比较随意。一般先由插入式振捣器振捣至混凝土内部密实后,在由平板振动器及震动梁振捣至表面大致平整。在平板振动器及震动梁振捣过程中,由于操作人员随意性较大,为便于后期抹面,常出现象过振现象,致使混凝土表面泌水,表面水灰比增大,混凝土表面强度降低,易出现翻砂现象。

(四)收面时间

如路面收面过早,此时水泥水化作用刚刚开始,凝胶尚未全部形成,游离水分较多,表面会出现水光,易造成表面水灰比过大。如收面过迟,水泥已经终凝硬化,此时收面操作困难,且会破坏已经硬结的表面,从而造成表面翻砂。

(五)养护

养护不当是造成混凝土路面翻砂的主要原因之一。规范要求在路面浇筑完成混凝土终凝后及时进行养护。但部分班组为图方便,在每日浇筑结束后,即对当日完成路段全部覆盖洒水保湿养护。此时,存在后浇筑路段的混凝土还未终凝,洒水造成表面水灰比增大,混凝土强度降低。或者出现在高温施工期间,暴露在阳光下的混凝土未及时得到覆盖保湿,造成表面水分蒸发,水泥水化不完全,表面强度降低的现象。部分道路在低温施工期间,未对浇筑完成的路段进行覆盖保温养护,造成混凝土受冻损影响强度。此外,个别道路沿线群众较多,路面施工完成后或施工过程中未按规范要求养生足够时间,即开始通车,造成混凝土表面强度受损,从而产生翻砂现象。

在雨季施工过程中,个别工作面未准备覆盖遮雨工具,造成新浇筑路面混凝土被雨水冲刷、浸泡,或造成表面水灰比增加,强度降低,也是发生翻砂的原因之一。

三、翻砂预防措施

(一)配合比设计

本项目初期试验室出具的配合比水灰比为0.53,现场实际应用过程中效果不佳。为确定适合本项目的水灰比,确保路面施工质量,项目部考虑减小水灰比,以改善混凝土泌水、漏浆的现象。在不改变水泥用量的情况下,通过多次试配试验,并对现场试拌混凝土进行取样检测,确定了最佳水灰比,如下表所示。

表2 水灰比调整试验参数表

在水泥用量不变条件下,降低水灰比,塌落度减小,稠度将增大,拌合物的流动性将随之减小,但有效改善了混凝土的黏聚性和保水性。

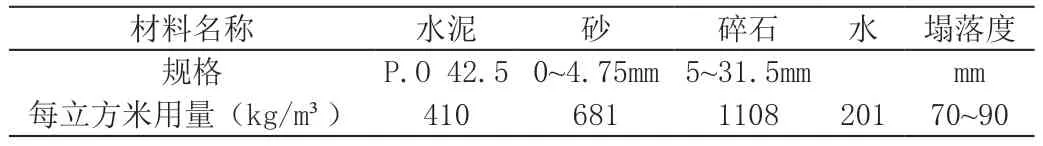

根据水灰比调整结果确定的设计配合比如下表所示。

表2-10 设计配合比

施工前,定期测定砂石料实际含水率,对设计配合比用水量进行调整,调整公式如下:

拌合用水量=201-含水率×堆积密度

(二)原材料控制

在料场选择时,必须取样对母材抗压强度进行检测,母材抗压强度不低于70MPa,避免因母材强度不足造成生产的集料石粉含量、压碎指标不满足要求。在料场开采过程中,对覆盖层及风化、破碎的岩层清理干净,避免进入破碎机。对筛分孔进行检查,确定是否满足级配、粒径要求。拌制混凝土使用的水泥进场抽检强度、安定性符合规范要求,禁止使用受潮、结块的水泥。

(三)拌和站工艺

改进拌和站称量系统,增设流量计,精确控制每盘拌合的混凝土量,定量控制水灰比,保持在0.49。在每条道路混凝土工程正式开工前,由项目工程技术部、质量管理部及设备物资部联合对混凝土生产系统进行检查,是否满足精确控制各原材料参比,查看设备说明书及检定证书,由工程技术部对混凝土配合比及拌合要求进行交底、指导。混凝土拌合时间不低于60s,避免搅拌不均匀导致灰浆分离。

(四)运输过程

采用罐车运输混凝土,混凝土从拌合出料至运输到仓面浇筑时间不得超过1 小时,不满足要求时可考虑掺入缓凝剂。为避免骨料分离,要求卸料高度不超过2m,否则,应采用溜槽进行卸料。如运输条件受限,只能采用自卸汽车进行混凝土运输时,必须先对车厢缝隙进行密闭,确保运输过程中浆液损失小,在运输至现场后,对拌合物塌落度进行检测,满足要求才能入仓浇筑。

(五)平仓振捣

对于边角的部分,应先用插入式振捣器按顺序振捣,再用振捣梁纵横交错托振。振捣器在每一位置振捣的持续时间,以拌合物停止下沉、不再冒气泡并泛出水泥砂浆为准,并不宜过振。使用振动梁振实路面时,振动梁应具有足够的强度和质量。振动梁应垂直路面中心线沿纵向拖行,拖行速度不得低于1m/min,往返2-3 遍,使表面翻浆均匀平整。

(六)收面

在路面混凝土浇筑过程中,及时对应完成的道路进行收面。当混凝土振捣完成后,用抹光机对表面进行磨平,再用铁抹子或木抹子在混凝土表面反复压抹,直到达到工程所需表面光洁要求。在初凝前半个小时,进行第二次收面,确保路面平整。初凝后禁止再进行收面工作,否则,容易破坏表面整体性,易造成表秒破碎、剥落。

(七)养护

因地制宜,选择合适的养护方法。夏季水分蒸发较快,宜选择洒水保湿养护,并以草帘覆盖,加强保水,减小水分流失,每日洒水2~3 遍,洒水量不宜过大,以草帘等覆盖物随时保持湿润为最佳。由于本地区道路多在山区,冬季气温较低,且常有雾气、露水,可不洒水,只需对混凝土路面进行覆盖保温,避免冻损。在冬季气温低于5℃后,禁止洒水养护,避免表面结冰影响强度发展。雨季施工时,现场需要常备塑料薄膜,在下雨前对未终凝的路面进行遮挡。混凝土养护在水泥终凝后立即开始,至少养护14 天时间。在混凝土达到设计龄期前,对道路交通进行控制,不允许车辆通行。

四、预防成效

目前混凝土路面翻砂预防措施研究成果,已在绥阳县开工建设的115 条农村公路上进行了应用,在不增加施工成本的前提下,通过加强施工管理与检测,将路面翻砂占已施工路面比例从原6%下降至1%,使路面外观质量、强度及耐久性都得以提升,效果良好。

五、效益分析

通过混凝土路面翻砂预防措施研究,能够有效降低混凝土路面翻砂现象,提高道路使用寿命,避免反复进行缺陷修补,减小因缺陷修补造成的交通压力,节约社会资源。

根据合同单价,18cm 厚C30 混凝土路面单价为65 元/m2。根据缺陷修补方案,对路面翻砂的情况需加铺10cm 厚C30 混凝土,处理成本约36.1 元/m2。平均每公里道路可节省翻砂处理费用6317 元。

六、总结

通过对遵义市“十三五”农村公路“建养一体化”服务ZY3 标绥阳县工程施工过程分析,找出了导致本项目路面翻砂的原因。通过采取相应预防措施对施工过程进行控制,能够有效降低混凝土路面翻砂率,节省后期质量缺陷处理成本,提高混凝土耐久性,延长道路使用寿命。对今后其他农村公路路面混凝土施工,可提供借鉴。