液压支架试验台自动进出架装置设计

2020-08-25赵锐

赵锐

(1.煤炭科学技术研究院有限公司 检测分院, 北京 100013;2.国家煤矿支护设备质量监督检验中心, 北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013)

0 引言

近年来,随着我国煤炭行业整合发展,一大批产能突破百万吨级的现代化综采工作面相继出现[1-3]。随着综采工作面产能快速提升,其对液压支架的需求量也快速攀升。液压支架作为矿用产品安全标志管理目录产品,需通过国家授权的第三方专业机构检测检验合格,并获得安全标志证书方可下井使用[4-5]。因此,每年有大量液压支架需要检验。根据GB 25974.1—2010《煤矿用液压支架 第1部分:通用技术条件》要求,A类液压支架仅主体结构件的耐久性试验次数已达到31 000次[6-9]。此外,还有非主体结构件的耐久性试验、各部件的强度试验等,需要耗费大量时间,常常造成检验任务积压。

目前,国内液压支架进出试验台主要通过液压支架自带的推移千斤顶实现,配合使用试验台底座的T型槽板、销轴及插板。这种进出架方式不但效率低,且存在插板飞出伤人的安全隐患。国内部分液压支架生产企业在试验台底座上布置一块钢板,在试验台底座两侧设置超长行程千斤顶与钢板相连。进架时,通过千斤顶伸出将钢板推出试验台,用行车将被试液压支架吊装到钢板上,再收缩千斤顶将钢板连同被试液压支架一起拉进试验台。这种方式虽提高了液压支架进入试验台的效率,但被试液压支架下面的钢板必须跟随液压支架进行各项试验,在强大的试验加载力作用下,钢板常常变形导致进出时别卡,甚至损坏两侧的超长行程千斤顶,维修成本非常高。国外对液压支架进出试验台的设计研究较少,美国和波兰部分实验室的液压支架进出架方式与我国传统进出架方式大致相同[10-12]。

为了提高液压支架进出试验台的工作效率和安全性,本文设计了一种液压支架试验台自动进出架装置。通过电动机驱动进出架小车,将被试液压支架运送到试验台内部;配合安装在试验台底座内部的举升油缸、楔形移动块及16根顶杆,将被试液压支架顶起,小车自由退回;将被试液压支架放下,进行各项加载试验。该装置避免了进出架小车不必要的受力加载,实现液压支架进出试验台的自动化。

1 装置总体设计

1.1 液压支架进出架小车、轨道及车库设计

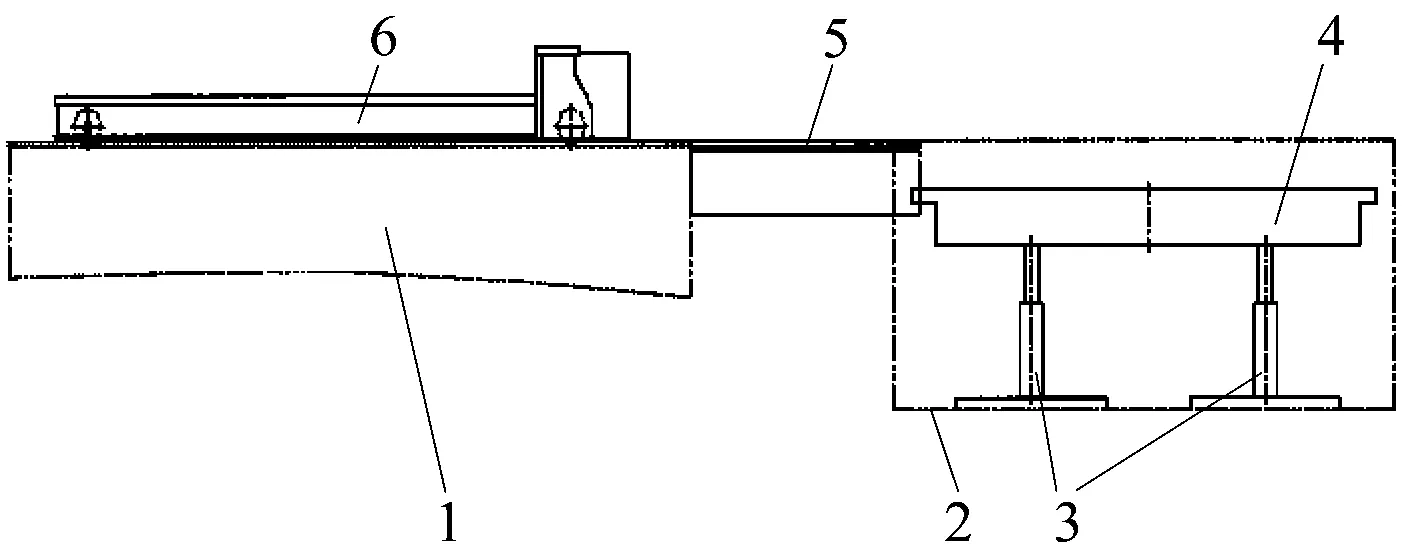

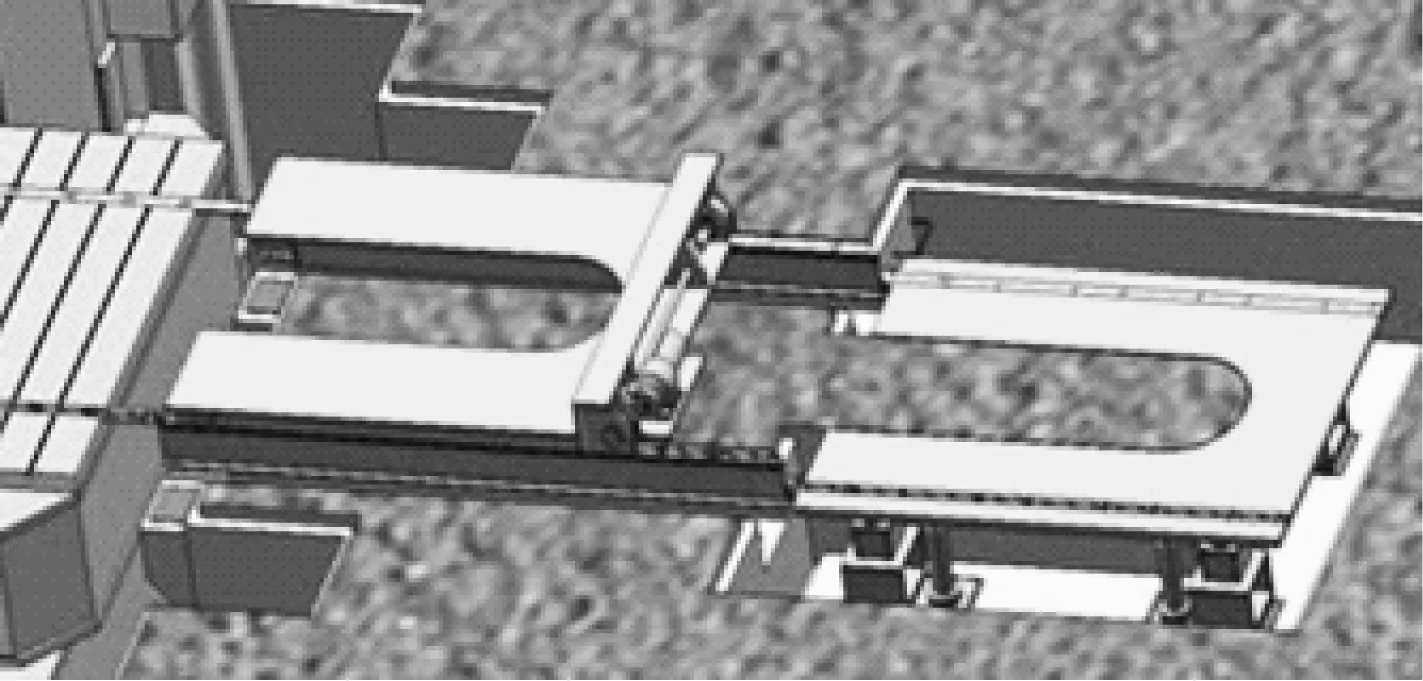

液压支架进出架小车、轨道及车库设置于液压支架试验台进架入口的正前方。进出架小车采用U型箱式结构,以电动机及减速器为驱动,可以在轨道上往返运行。车库采用沉坑式设计,在沉坑四角分别设置1根托起千斤顶,并分别配置比例流量阀,以控制油缸与小车升降平台伸出及收回的同步性。具体结构设计如图1所示,三维设计如图2所示。

1-试验台底座; 2-沉坑; 3-托起千斤顶; 4-托起平台;5-轨道; 6-U型进出架小车。

图2 进出架小车、轨道及车库三维设计Fig.2 3D design of in and out trolley, track and garage

1.2 液压支架举升装置设计

为了使进出架小车将液压支架运送到指定位置后能自由退回,避免强力加载试验过程中与被试液压支架同时受力而损坏,需将被试液压支架与进出架小车进行分离。但试验台底座内部空间有限,且底座下方设计了可以上下运行的垂直外加载平台,所以无法在试验台底座内部垂直安装举升油缸。

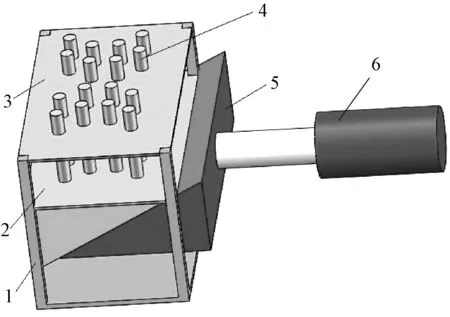

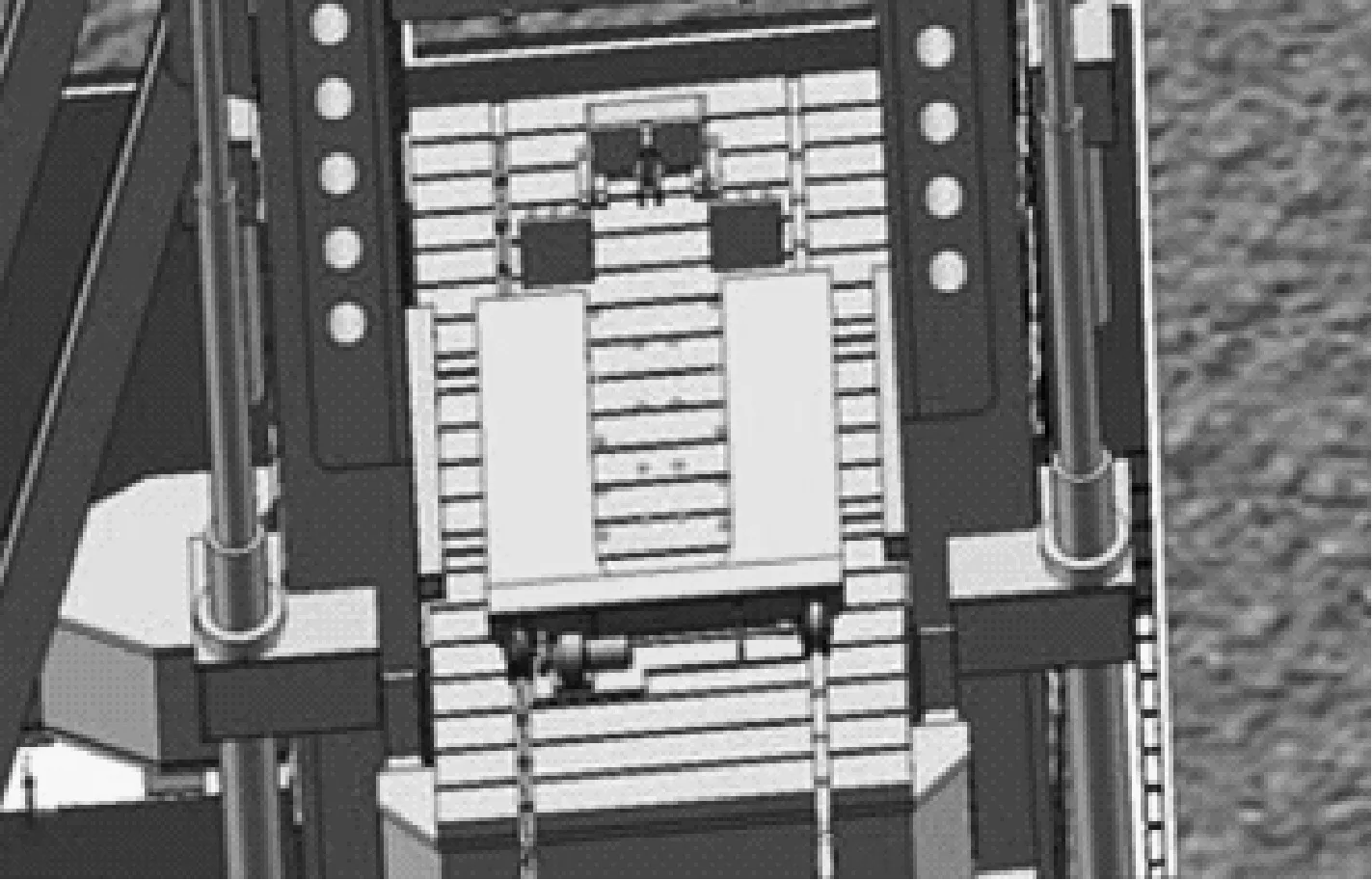

为解决上述难题,本文设计了一种水平放置的举升油缸。举升油缸安装在试验台底座内部,通过其推动专门设计的楔形水平移动块,带动楔形垂直移动块在底座内部沿轨道上下垂直运动。在楔形垂直移动块上按照进出架小车U型内部空间尺寸布置16根顶杆,垂直穿过试验台底座预留的小孔,进入试验台上的被试液压支架,使其与进出架小车脱离,达到使进出架小车自由退出试验台的目的。举升装置三维设计如图3所示,进出架小车在试验台内部位置如图4所示。

1-试验台底座; 2-楔形垂直移动块; 3-试验台底座上平面;

图4 进出架小车在试验台内部位置Fig.4 Internal position of in and out trolley in the test bench

1.3 液压支架自动进出试验台过程

1.3.1 自动进架过程

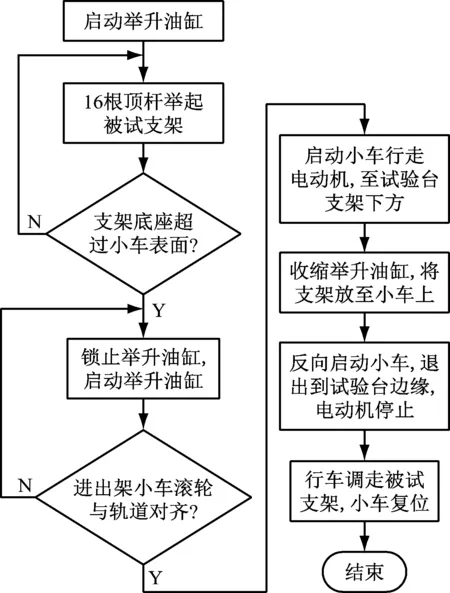

首先,启动进出架小车车库内托起千斤顶,平稳升起进出架小车,使小车滚轮与轨道对齐,锁止托起千斤顶,启动小车行走电动机驱动小车至试验台进口边缘处停止;然后,用行车将被试液压支架吊装到小车上,再次启动小车行走电动机,继续沿轨道将小车连同被试液压支架运送到试验台内指定位置;接着,启动举升油缸,推动楔形水平移动块带动楔形垂直移动块上的16根顶杆伸出,平稳举起被试液压支架后,启动小车电动机反转,使小车退回并复位;最后,操作举升油缸收缩,将被试液压支架放下,进入待试状态,完成液压支架自动进架过程。具体流程如图5所示。

1.3.2 自动出架过程

当被试支架完成全部测试后,需要执行退出试验台操作。出架过程与进架过程相反,首先,启动举升油缸,推动楔形垂直移动块连同16根顶杆伸出,举升被试液压支架到超过小车上平面的高度后,锁止举升油缸;然后,启动小车车库的托起千斤顶,使小车滚轮与轨道对齐;再启动行走电动机,将小车运行到被试液压支架正下方,收缩举升油缸,放下液压支架,使其落到小车上;启动小车行走电动机反转,将液压支架运出试验台,再用行车将被试液压支架转运到样品区;最后,小车复位,完成一次自动出架过程。具体流程如图6所示。

图5 支架自动进架流程Fig.5 Automatic entering process of hydraulic support

图6 支架自动出架流程Fig.6 Automatic exiting process of hydraulic support

2 举升装置举升力分析与计算

目前,市场上工作阻力最大、支撑高度最高及自身质量最大的液压支架是ZY26000/40/88D型掩护式液压支架。该支架工作阻力达到26 000 kN,立柱缸径为600 mm,最大支撑高度为8.8 m,支架质量达99.5 t,采用电液控制操作方式。采用液压支架试验台自动进出架装置对该支架进行进出架测试。考虑液压支架技术的进一步发展需要,将举升装置额定载荷设计为120 t。

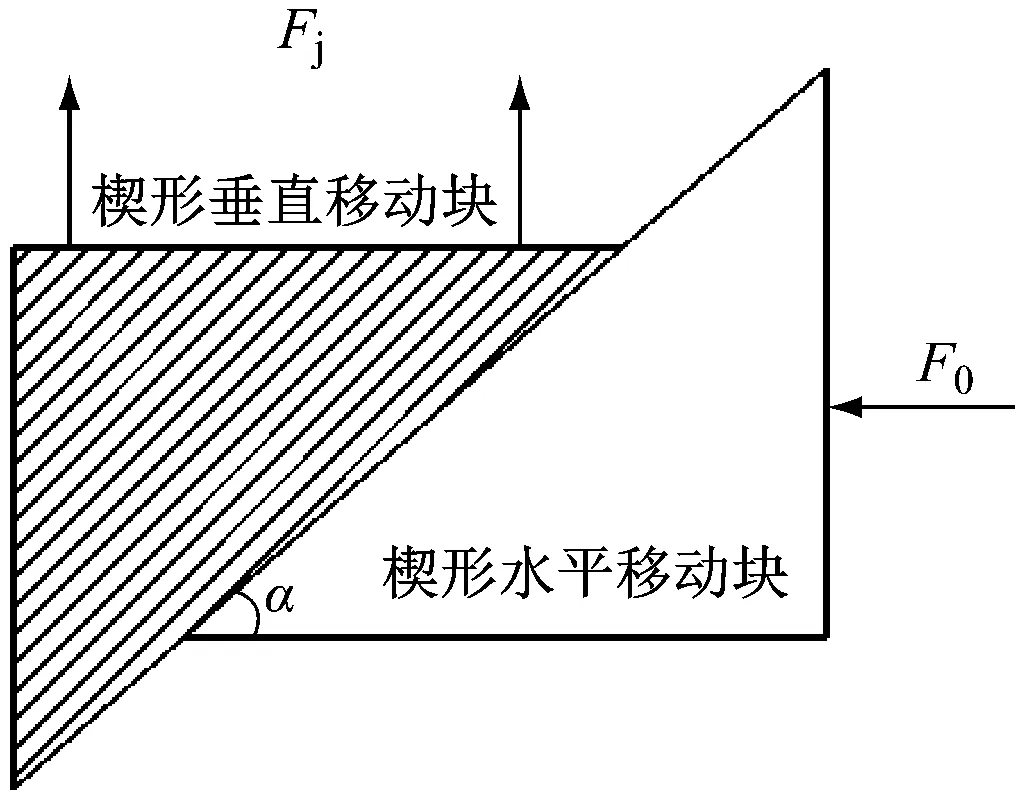

试验台底座内置举升油缸推动楔形水平移动块,使试验台底座内的楔形垂直移动块向上移动,并带动16根顶杆伸出,举起被试液压支架,其具体受力分析如图7所示。

图7 液压支架举升力分析Fig.7 Lifting force analysis of hydraulic support

因为楔形块的接触面为强制润滑的光滑接触面,计算时忽略其摩擦力及楔形移动块的质量[13-14],得到向上的举升力为

(1)

式中:Fj为液压支架举升力,kN;F0为举升油缸加载力,kN;α为楔形块接触面与水平方向的夹角,(°);D为举升油缸缸径,mm;P为举升油缸压力,MPa。

举升油缸缸径D设计值为320 mm,计算可知,系统压力达到21.2 MPa时,即可满足举升力1 200 kN(120 t)的设计要求。液压系统额定压力一般为31.5 MPa,完全满足使用需求。

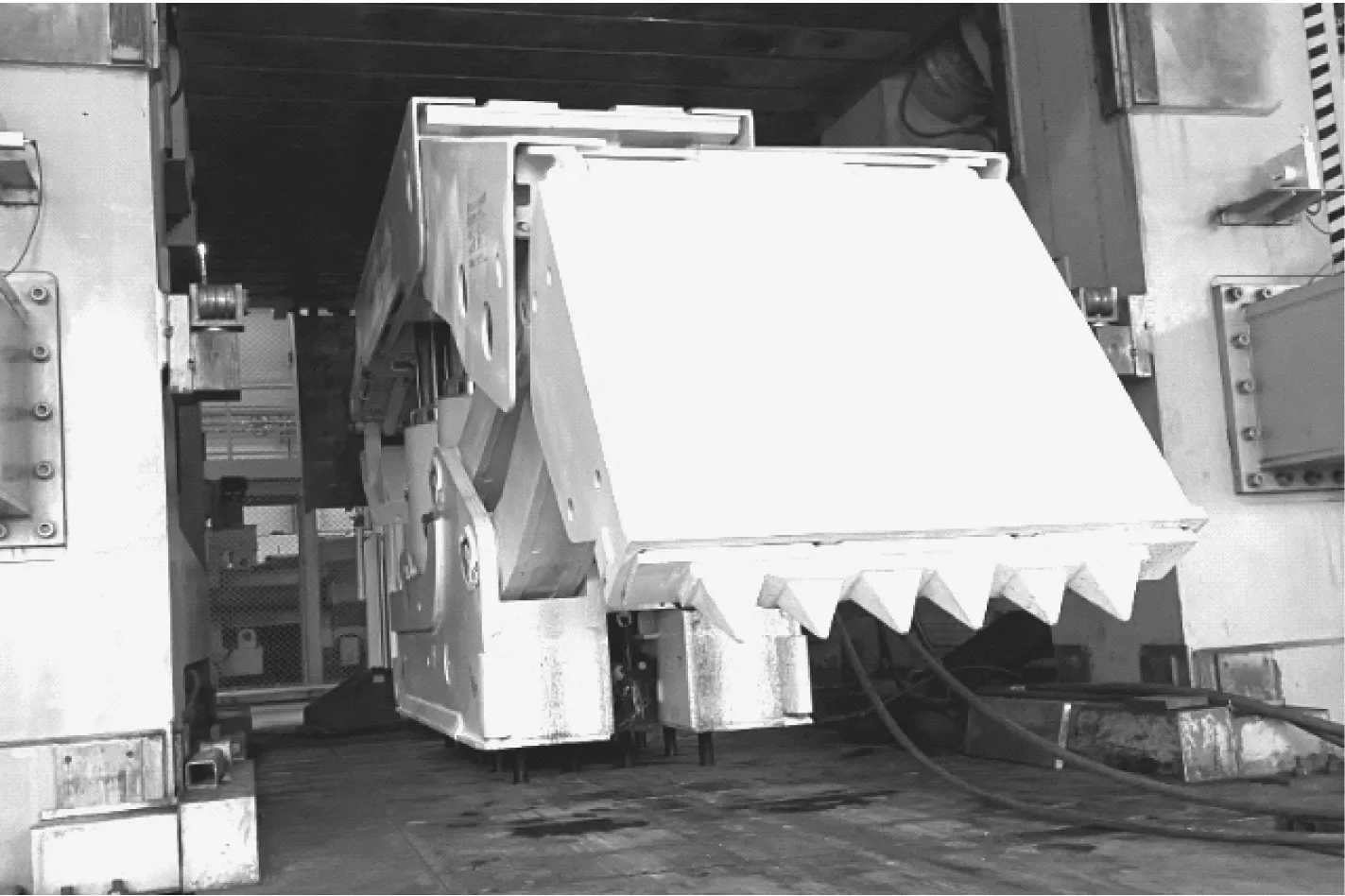

3 应用分析

液压支架试验台自动进出架装置已成功应用于国家煤矿支护设备质量监督检验中心30 000 kN强力液压支架试验台上,已完成150余次液压支架进出测试。将被试液压支架吊装到进出架小车上后,通过操作按钮即可完成液压支架自动进出,大大降低了工人的劳动强度,彻底消除了插板飞出伤人的安全隐患。实际应用现场如图8所示。

4 结论

(1) 液压支架试验台自动进出架装置通过举升油缸、楔形移动块及16根顶杆设计,成功举起被试液压支架,使小车可自由返回,避免了不必要的受力加载,大大提升了进出架小车的使用寿命及安全性。

(2) 通过ZY26000/40/88D型液压支架进行进出架测试,计算结果表明,该自动进出架装置额定载荷超过120 t,满足目前及未来10 a液压支架自动进出试验台的需求。

(a) 小车带动支架进入

(b) 支架被举起,小车退回

(3) 实际应用表明,该装置成功实现了进出架自动化,大大节约了液压支架进出试验台的时间,提高了检测效率,降低了人工劳动强度,同时消除了插板飞出伤人的安全隐患。