煤矿机电设备预测性维护用采集计算平台设计

2020-08-25周李兵

周李兵

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

在以工业4.0为代表的下一代工业数字化与智能化升级浪潮引领下,机电设备维护管理由传统的定期维护保养+故障维修方式向基于数字化实时监控与分析技术的预测性维护方向发展,以降低机电设备故障停机时间,减少因机电设备故障或非计划性停机对工厂集约化、柔性化生产造成的损失[1-2]。在智能矿山建设过程中,目前常用的在井下采集机电设备运行状态数据、通过井下网络将数据传输至地面工控机或云平台进行数据分析的运维模式因实时性和灵活性差、采集数据量受限、成本高等问题,已无法满足智能矿山机电设备预测性维护要求,需要进行技术方法与手段的升级与更新换代。

通用工业面向智能制造的预测性维护解决方案一般采用边缘计算机+数据采集卡方式,并基于LabVIEW等软件进行二次开发实现数据处理与控制输出。该方案具有较强的数据采集及处理能力,但对于煤矿井下机电设备运维应用场景,存在因功耗过大而不易实现矿用本质安全(以下简称本安)型设计、体积过大而影响现场布置的灵活性、井下机电设备分布离散而导致方案成本过高等问题。针对该问题,笔者采用基于ARM Cortex-M4内核的STM32F4主控芯片,结合8通道16 bit并行高精度AD采样芯片AD7606,设计了一种低功耗、本安型煤矿机电设备预测性维护用采集计算平台,实现了4~20 mA、0~5 V、RS485总线、CAN总线等常见传感器信号的采集与分析,并具有CAN总线通信、以太网通信、蓝牙通信、人机交互等功能,满足煤矿机电设备预测性维护实时计算、就地分析、灵活布置等需求。

1 采集计算平台总体方案

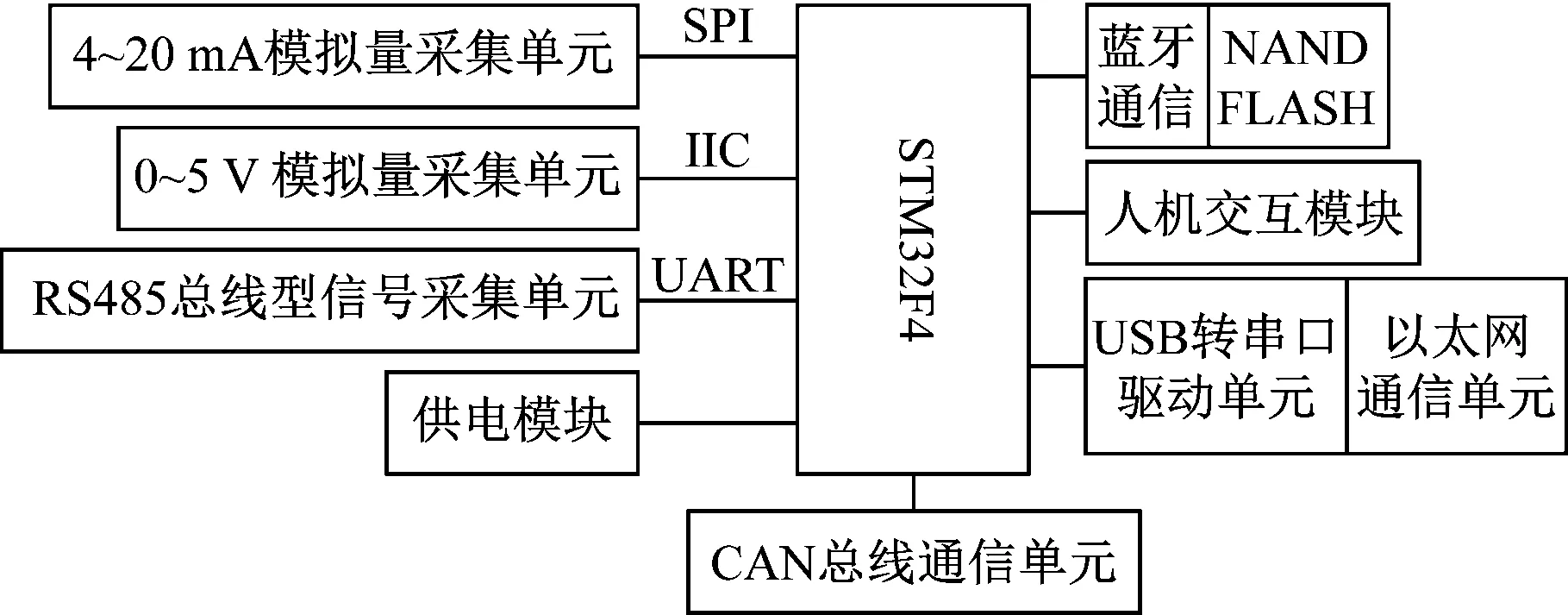

煤矿机电设备预测性维护用采集计算平台包括STM32F4主控芯片单元、4~20 mA模拟量采集单元、0~5 V模拟量采集单元、RS485总线型信号采集单元、CAN总线通信单元、USB转串口驱动单元、以太网通信单元、供电模块、人机交互模块等,如图1所示。该平台以振动监测为主[3],辅以温度、液位、压力、介电常数、电流、电压、声信号参数监测,实现面向预测性维护需要的多源数据耦合分析。

图1 煤矿机电设备预测性维护用采集计算平台总体方案Fig.1 General scheme of collecting and computing platform used for predictive maintenance of coal mine electromechanical equipment

采集计算平台设计有3路IIC总线接口,1路接入0~5 V模拟量采集单元,1路接入PT100/PT1000型温度传感器,1路备用;设计有2路CAN总线接口,用于接入现场CAN总线型传感器;设计有2路RS485总线接口,一主一从,用于接入现场RS485制式传感器或以RS485方式对外通信;设计有全速USB2.0接口、以太网接口、蓝牙接口、NAND FLASH存储扩展模块等。平台中人机交互模块具有用于传感器参数、IP地址、系统参数等配置及硬件重启等应用的物理按钮,支持红外遥控及USB键盘/鼠标方式输入,并有液晶显示屏显示各参数监测值及诊断结果。考虑到采集计算平台自身存在一定功耗、外接传感器数量较多、煤矿井下对电气设备的安全性要求高等因素,在供电模块设计了软启动电路,并通过软件实现分批次、延时启动,以满足本安型设计要求。

在现场应用时,采集计算平台采集电动机、轴承、齿轮箱、管路、油液等机电设备转动部件的振动、温度、压力等数据并进行数字化,之后实时对数据进行快速傅里叶变换、包络谱分析等处理,根据处理结果分析各机电设备及部件的健康状态,并本地输出监测与诊断结果。同时,平台将数据存储至NAND FLASH中,用于煤矿机电设备预测性维护算法自学习和优化,并通过以太网传输至地面工控机或云平台,用于大规模数据分析。

2 采集计算平台硬件设计

2.1 STM32F4主控芯片单元

STM32F4主控芯片单元是采集计算平台的计算力中心,可实现传感器数据采集、时频域转换、频谱分析、包络谱分析及设备预测性维护计算、通信等计算与逻辑控制功能。

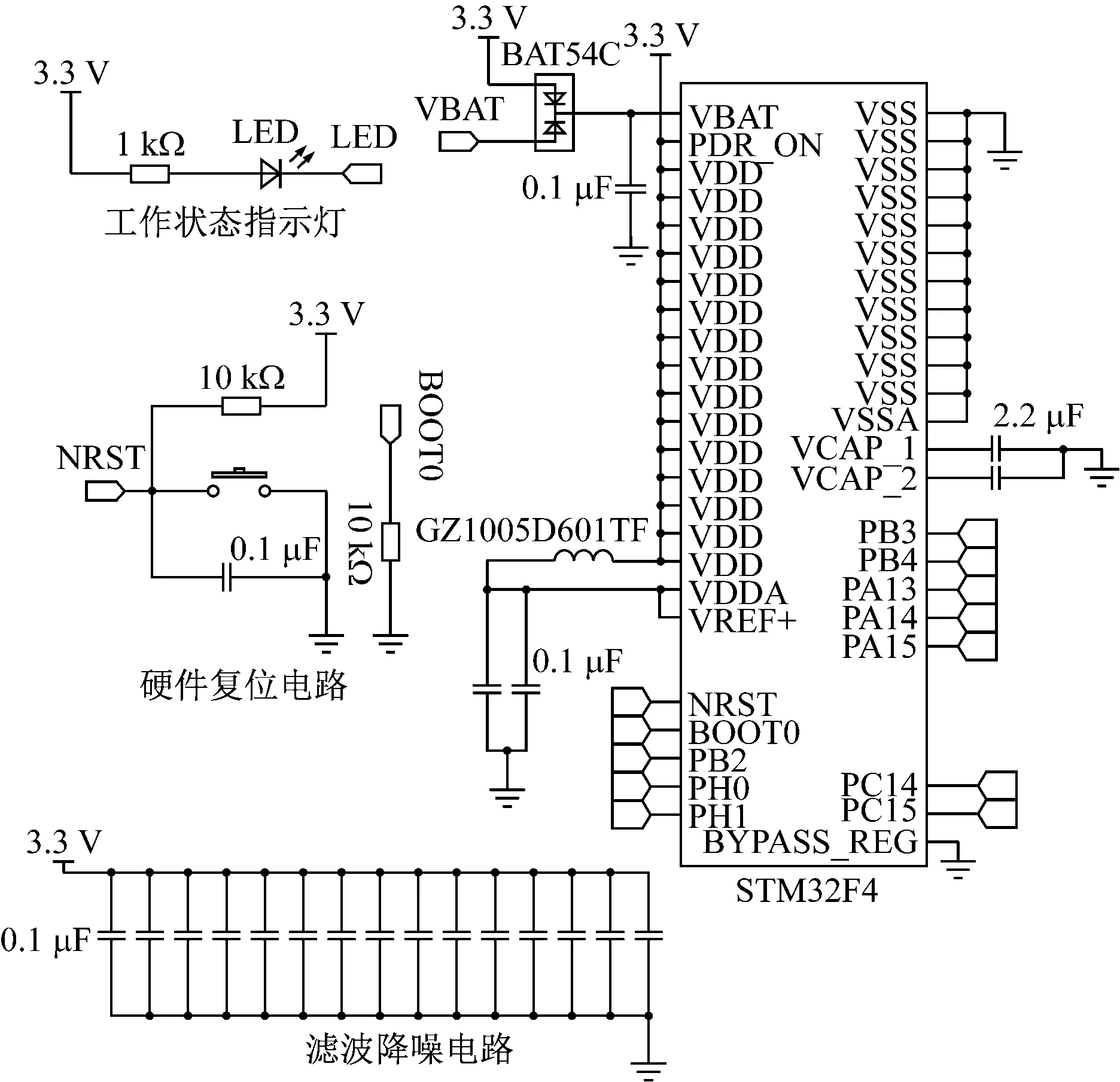

STM32F4主控芯片单元主要包括STM32F4主控芯片、工作状态指示灯、硬件复位电路、滤波降噪电路等,如图2所示。考虑到现场应用时单个采集计算平台可外接最多67个传感器,采集数据量大,采用最大容量为32 GB的NAND FLASH来缓存、存储各类原始数据及预测性维护诊断数据。

图2 STM32F4主控芯片单元电路Fig.2 Circuit of STM32F4 main controlling chip unit

2.2 4~20 mA模拟量采集单元

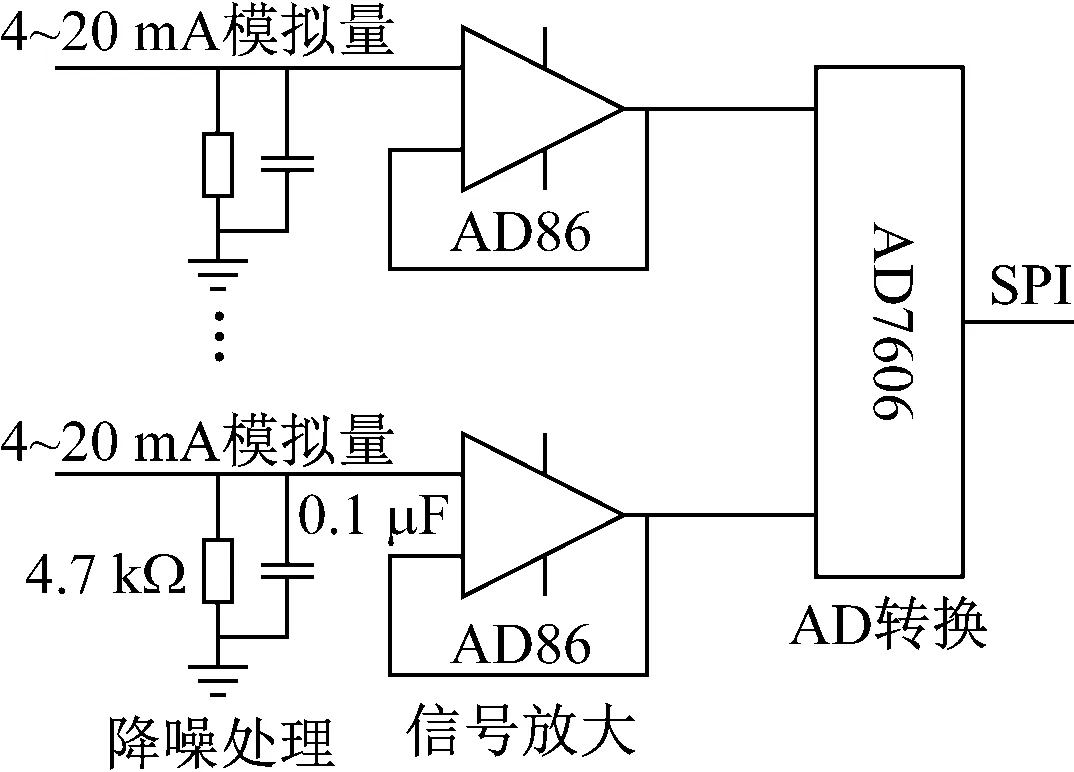

4~20 mA模拟量采集单元主要采集煤矿井下机电设备用振动速度传感器、振动加速度传感器输出信号。采集信号经AD转换处理后,由采集计算平台进行频谱、包络谱分析。该单元包括降噪处理、信号放大、AD转换三部分[4],如图3所示。

图3 4~20 mA模拟量采集单元电路Fig.3 Circuit of 4-20 mA analog quantity collection unit

降噪处理部分用于滤除采集信号中的背景噪声和非线性信号,降低其对4~20 mA信号的干扰,以满足信号采集精度要求[5]。信号放大部分选用AD86型运算放大器,用于对AD转换电路进行前置放大,以实现高增益、高共模抑制比。AD转换部分基于AD7606芯片设计实现。

2.3 CAN总线通信单元

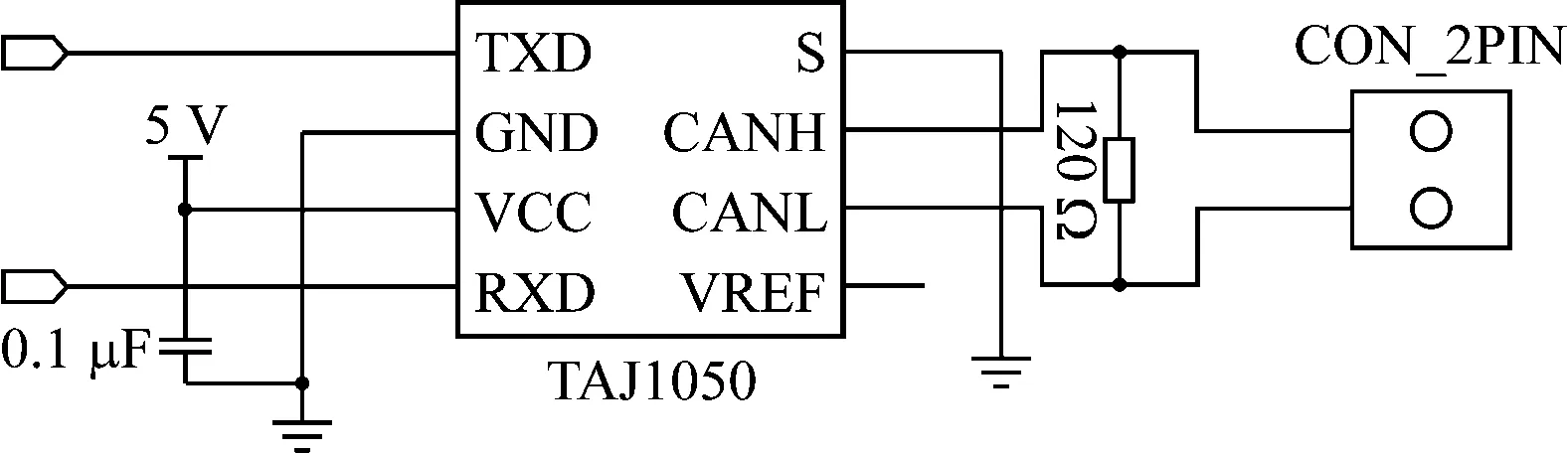

在煤矿主运大巷、综采工作面等生产场合,基于CAN总线的传感器较为常见,因此采集计算平台设计有CAN总线通信单元,就近接入带式输送机、工作面“三机”控制系统数据,使其参与预测性维护计算决策。

CAN总线通信单元电路如图4所示。选用TAJ1050收发器设计,其遵从ISO 11898 标准,最大传输速率达1 Mbit/s,具有极高的抗电磁干扰性,单路CAN总线可接入不少于110个节点。

图4 CAN总线通信单元电路Fig.4 Circuit of CAN bus communication unit

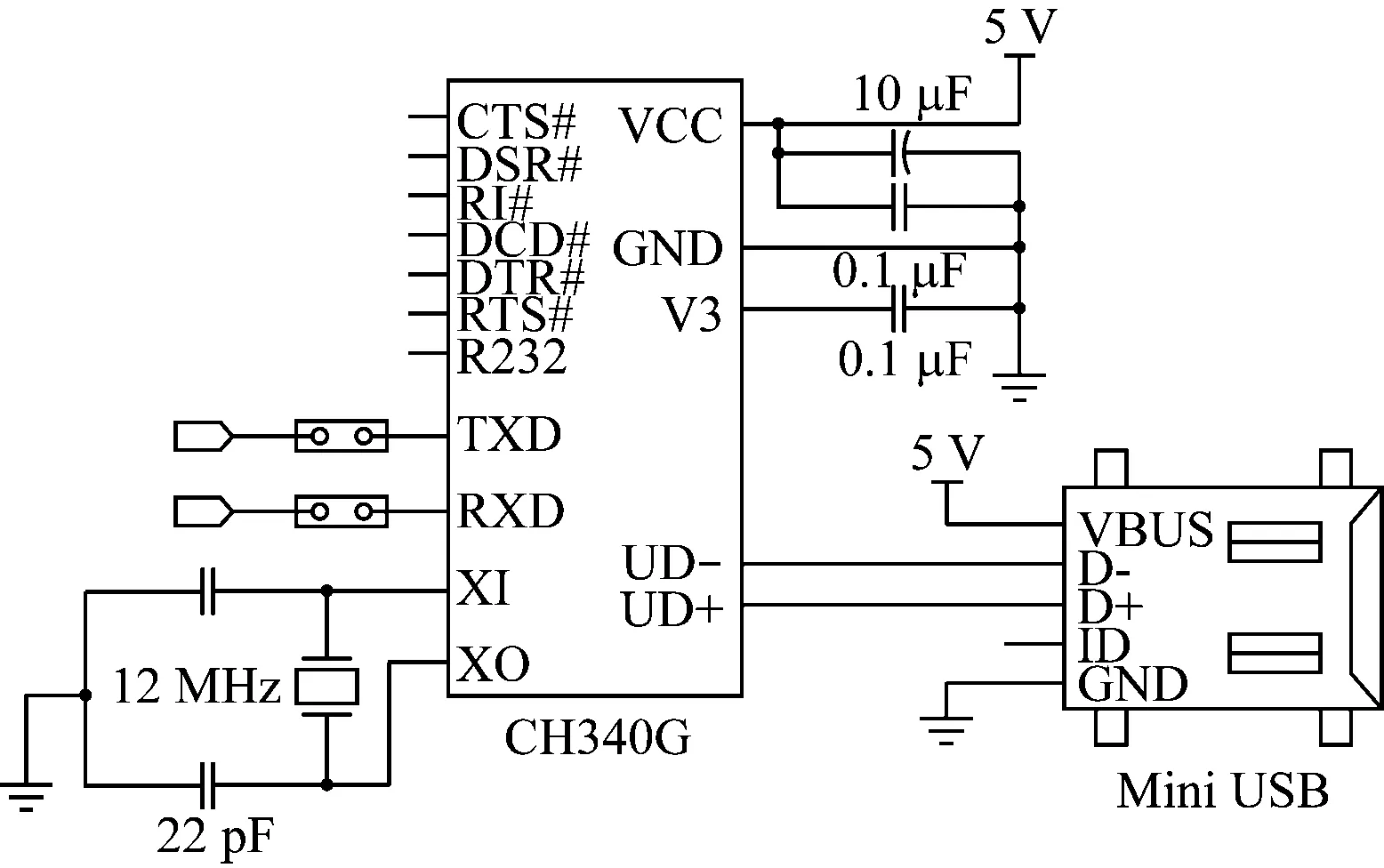

2.4 USB转串口驱动单元

为方便现场使用,实现数据、文件与操作功能交互,采集计算平台设计了Mini USB接口,通过USB转串口驱动单元(图5)实现。该单元选用CH340G芯片设计,其内置FIFO缓冲区,支持单工、半双工和全双工异步通信,完全兼容USB2.0总线标准,通信速率为50 bit/s~2 Mbit/s。

图5 USB转串口驱动单元电路Fig.5 Circuit of USB-serial driving unit

2.5 以太网通信单元

以太网通信单元电路如图6所示。采用DP83848C型10/100 Mbit/s自适应单路物理层芯片设计,其I/O引脚电压符合IEEE 802.3—2005要求,支持通过RMII(Reduced Media Independant Interface,精简的介质无关接口)访问MAC(Media Access Control,介质访问控制)层,实现RJ45端口与MAC层之间的通信。

图6 以太网通信单元电路Fig.6 Circuit of Ethernet communication unit

2.6 供电模块

采集计算平台应用于煤矿井下,根据GB 3836.4—2010《爆炸性环境 第 4 部分:由本质安全型“i”保护的设备》要求,单路供电电源典型值为DC 12 V,1 A。考虑到煤矿井下长距离低压直流供电方式较为常见,且单个采集计算平台至多可接入67台传感器,因此,除采用低功耗、宽电压方案外,供电模块还设计了软启动电路和分时启动工作方式,以降低采集计算平台开机启动阶段的冲击电流,避免产生浪涌电流[6]。

供电模块电路如图7所示。采用F240050-25型5脚DIP封装本安电路专用软启动电源芯片,可实现DC9~24.5 V宽电压输入、DC5 V恒压输出。考虑到STM32F4及其他芯片需要DC3.3 V电压,选用AMS1117芯片设计了DC3.3 V输出电路。

图7 供电模块电路Fig.7 Circuit of power supply module

点亮液晶显示器并工作于最大计算能力情况下,采集计算平台稳定工作时功耗约为6.6 W(12 V,0.55 A)。考虑到极限情况下电源负荷,设计了3路电源输入:1路负责向采集计算平台、8台4~20 mA振动传感器和至多4台其他传感器供电;另2路负责给至多55台传感器供电。此外,考虑到传感器满载工况下,即使有软启动电路协助,采集计算平台正常启动冲击电流也会超过1 A,因此在软件设计中采用分时启动机制:上电启动时,首先启动STM32F4主控芯片及人机交互模块,使能关闭模拟量采集单元及所有传感器供电电源部分,延迟一定时间(如1 s)后再使能开启模拟量采集单元及所有传感器供电电源。通过该分时启动机制,可有效避免产生冲击电流,确保采集计算平台稳定、可靠工作。

3 采集计算平台软件设计

采集计算平台软件主要包括主程序、信号采集程序、通信程序等。本文主要介绍主程序、4~20 mA模拟量采集程序、以太网通信程序的设计。

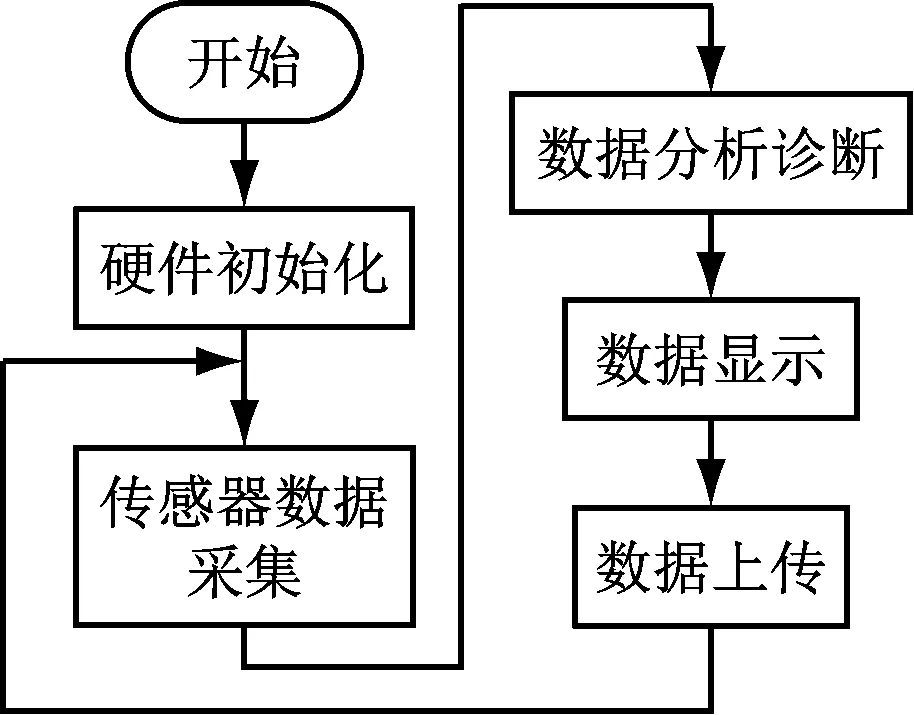

3.1 主程序

考虑到采集计算平台对监测与控制的实时性要求,采用FreeRTOS实时操作系统,以便高效利用STM32F4片上资源。主程序流程如图8所示。首先进行硬件初始化,包括IO端口、通信端口、NAND FLASH、人机交互模块、AD采样芯片初始化;然后进行传感器数据采集和分析处理[7-9],得出诊断结果后在人机交互模块显示;最后通过以太网将采集数据及诊断结果传输至地面工控机或云平台等上位机。

图8 主程序流程Fig.8 Process of main program

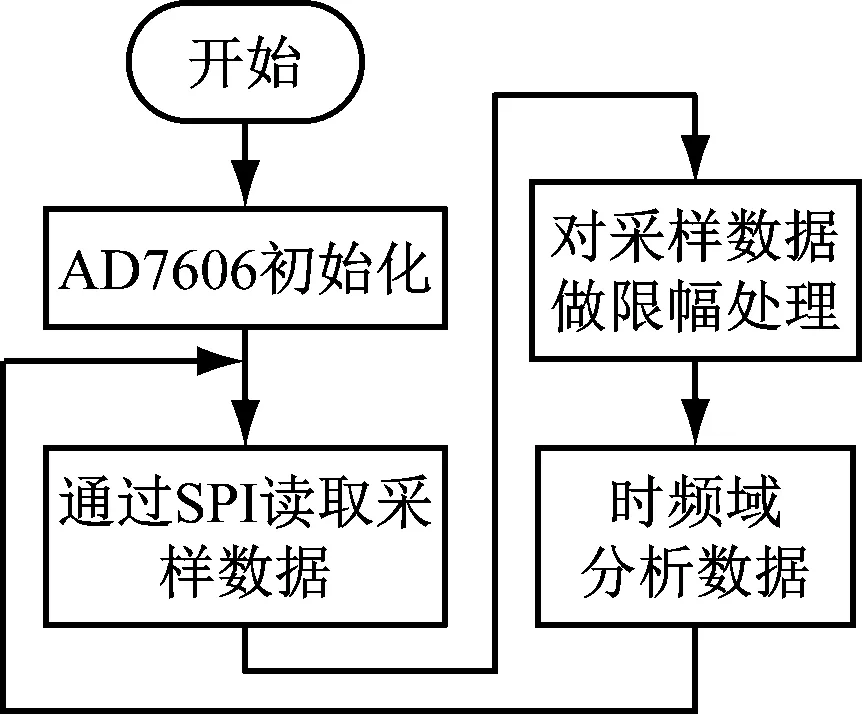

3.2 4~20 mA模拟量采集程序

采集计算平台采用AD7606并行采集8路4~20 mA模拟信号,最大采样频率达200 kHz且可配置。STM32F4通过SPI读取AD7606采样数据,并对采样数据做限幅处理,以消除信号顶底尖峰干扰[10-11],之后对处理后的数据进行时频域分析。4~20 mA模拟量采集程序流程如图9所示。

图9 4~20 mA模拟量采集程序流程Fig.9 Process of 4-20 mA analog quantity collection program

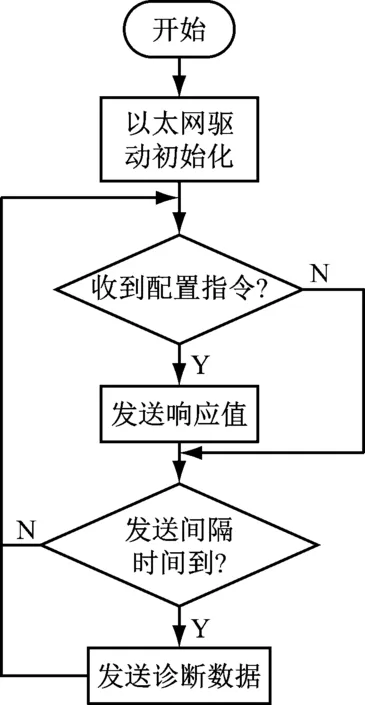

3.3 以太网通信程序

以太网通信程序流程如图10所示。上电后首先进行初始化,随后检测地面工控机或云平台等上位机配置指令,并根据指令发送诊断数据或原始数据等[12-13]。上位机接收到相关数据后回传应答数据和配置、控制指令等。

4 采集计算平台测试

采集计算平台设计、试制、调试完毕后,进行功能性测试,主要包括传感器数据采集功能测试和数据分析与预测性维护评估能力测试。

4.1 传感器数据采集功能测试

在传感器数据采集功能测试中,对于CAN,RS485,IIC等总线型及0~5 V模拟量信号的采集,采用函数信号发生器、仿真器、测试工装等进行功能性测试。重点测试4~20 mA模拟量信号采集功能。采用DC12000-120水冷型电动振动试验台产生标准振动信号[14],设置振动频率为20,240,460,900,1 500 Hz。采用KGS18振动加速度传感器、GSD20振动速度传感器测量振动信号,采集计算平台采集传感器峰峰值,每种频率下采集3组数据,分别与振动试验台数据进行对比,结果见表1(振动加速度为5.1g,g为重力加速度)。可看出采集计算平台测量误差小于4%。

图10 以太网通信程序流程Fig.10 Process of Ethernet communication program

表1 振动信号测量结果Table 1 Measurement results of vibration signals

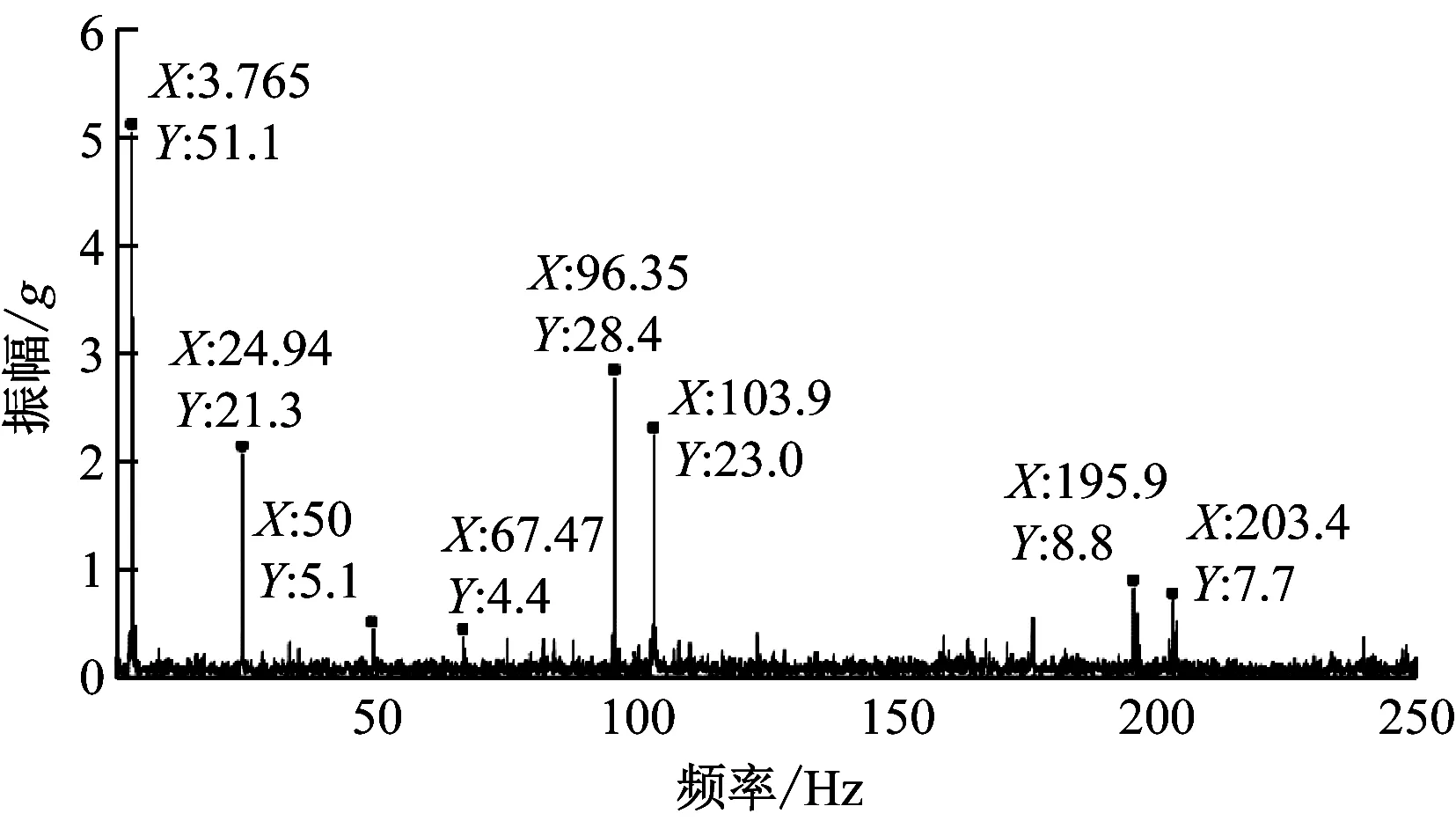

4.2 数据分析与预测性维护评估能力测试

采用DDS2010型动力传动故障诊断综合试验台模拟不同工况下机电设备轴承、齿轮、电动机正常和非正常工作状态,由KGS18振动加速度传感器、GSD20振动速度传感器、GWP150B温度传感器、GPD60(A)压力变送器等测量机电设备不同部件各参数并接入采集计算平台,由平台进行快速傅里叶变换、包络谱分析等预测性维护分析计算。以模拟三级平行齿轮箱ER-16K型轴承外圈磨损故障为例,采集计算平台输出结果如图11所示。转速为960 r/min、配备9个滚珠的ER-16K型轴承发生外圈磨损故障时,故障特征频率为3.723 Hz。采集计算平台计算得到的故障特征频率为3.765 Hz,与实际值之间的误差为1.13%。经多次测试可知,采集计算平台接入各类传感器满负荷运转时,工作可靠,响应及时,能够准确判断典型机电设备部件运行状态及故障,满足现场使用要求。

图11 ER-16K型轴承外圈磨损故障频谱分析结果Fig.11 Frequency spectrum analysis result of outer lane abrading fault of ER-16K type bearing

5 结语

煤矿机电设备预测性维护用采集计算平台充分利用了主控芯片STM32F4的片上资源,特别是浮点计算能力和丰富的I/O接口,结合FreeRTOS实时操作系统,在满足现场灵活布置、就地计算及分析决策要求的同时,降低了成本,是现有煤矿机电设备工作状态监测或故障诊断云平台化部署、远程分析方式的有益补充。随着智能制造特别是智能矿山建设工作的推进,边缘计算、就地控制的模式将成为智能矿山运维体系的重要方式,且适用于风电机组、水电机组、智慧工厂等智能制造相关特种工业数据采集与分析计算场景。