宏达矿12701综采工作面“三机”配套选型

2020-08-25李臣武

李臣武

(贵州职业技术学院,贵州 贵阳 550023)

0 引言

综采工作面“三机”(刮板输送机、采煤机、液压支架)配套是随着煤矿综采技术的出现而出现的,随着综采水平的发展而发展的[1]。综采设备配套的目的是使工作面设备适合特定的煤层地质条件,是实现综采工作面安全高效生产的关键[2]。“三机”配套是整套综采设备的核心[3],是单机设计、采区设计和采煤工艺设计的依据[4],首先各单机能力要相互匹配,且空间几何关系相互配套,其次成套设备性能与采煤工艺间相互适应。采用先进的机电设备不但能提升煤矿开采效率,而且增强了生产过程中的安全性[5]。本文针对宏达矿客观地质条件对综采工作面三机设备进行配套选型研究,以提高综采面产量和开机率,实现安全高效生产,同时为类似条件的煤矿进行三机配套提供参考。

1 宏达矿工作面概况

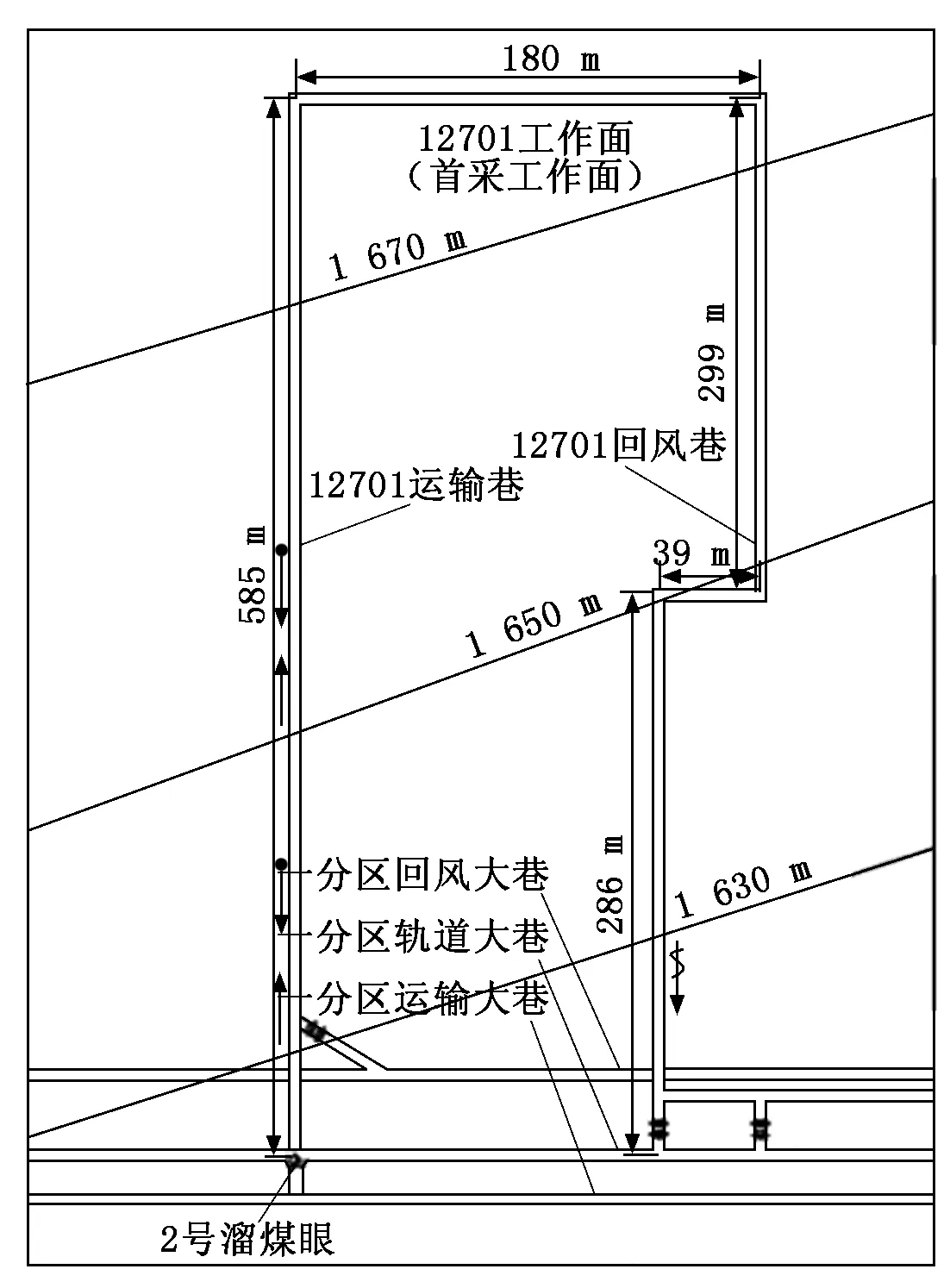

宏达矿设计产能为45万吨/年,有可采煤层6层,即6、7、16、27、30、32煤层;煤层属中硬煤层,普式系数f在1.5~3.0范围内。根据煤层赋存,全矿划分为三个分区,分煤组开拓各个分区,即下煤组(27、30煤层)划分为一分区,中煤组(16煤层)划分为二分区,上煤组(6、7煤层)划分为三分区。矿井设计首采一分区27煤层的12701工作面,其位于龙潭组第三段中部,是一分区西翼的第一个工作面,工作面沿走向长为180 m,含一至两层夹矸,夹矸厚为0.25 m~0.77 m,平均厚为0.45 m;煤层厚为0.82 m~2.38 m,平均厚为1.43 m,结构复杂,属全区可采较稳定煤层,煤层倾角为4°~15°;顶板为砂岩或粉砂岩,岩石质量指标RQD值约为76%,底板为砂质泥岩,RQD值约为60%,顶、底板岩石完整程度为较完整。12701工作面巷道布置见图1,采煤方法为倾斜长壁,综采工艺。

2 三机设备选型

2.1 采煤机选型

采煤设备选型的依据主要是工作面生产能力的大小及采用节能设备,要求其性能可靠、技术先进,随着综采技术的发展,采煤设备的总趋势是采用电牵引双滚筒采煤机。

图1 12701工作面巷道布置

2.1.1 选型原则

(1) 工作面煤层及夹矸的普式系数f必须小于所选采煤机的允许硬度,以防长期在额定工况下运行或者工作面过小断层引起烧电机现象,工作面需要足够大的电机功率。

(2) “三机”配套在空间方面应有合理的关系。采煤机最大割煤高度应比液压支架支撑最大高度小200 mm~300 mm,即采煤机最小采高应比液压支架最小支撑高度大200 mm~300 mm。

(3) 为适应矿井各煤层的不同厚度,一般选用可调高双滚筒采煤机,并配备不同直径的滚筒。

(4) 应同时兼顾其他可采煤层的回采,同时保证矿井设计生产能力的实现。

2.1.2 选型计算

(1) 采煤机平均割煤速度Vc(m/min)计算公式为:

(1)

其中:Q为工作面平均日产量,根据矿井产能按日产量1 364 t考虑;L为工作面长度,L=180 m;I为采煤机开缺口行程,I=30 m;T为每班工作时间,取T=6 h;K为采煤机开机率,取K=0.6;H为平均割煤高度,H=1.43 m;B为采煤机截割深度,B=0.6 m;γ为实体煤容重,γ=1.54 t/m3;C为工作面采出率,取C=0.95。

将各数值代入式(1)计算得:Vc≥1.96 m/min。

(2) 采煤机平均落煤量Qc计算公式为:

Qc=60×B×H×Vc×γ×C.

(2)

将各数值代入式(2)计算得:Qc=155.4 t/h。

(3) 采煤机最大落煤量Qcmax(t/h)和最大割煤速度Vcmax(m/min)计算公式为:

Qcmax=Kc·Qc.

(3)

Vcmax=Kc·Vc.

(4)

其中:Kc为采煤机割煤不均衡系数,取Kc=1.2。

将各数值代入式(3)、式(4)计算得:Qcmax=186.5 t/h,Vcmax=2.4 m/min。

(4) 采煤机功率P1(kW)按式(5)经验公式计算:

P1=60B·H·Vcmax·Hw.

(5)

其中:Hw为采煤机能耗指数,取Hw=0.75 kW·h/m3。

将相关数值代入式(5)计算得:P1=92.6 kW。

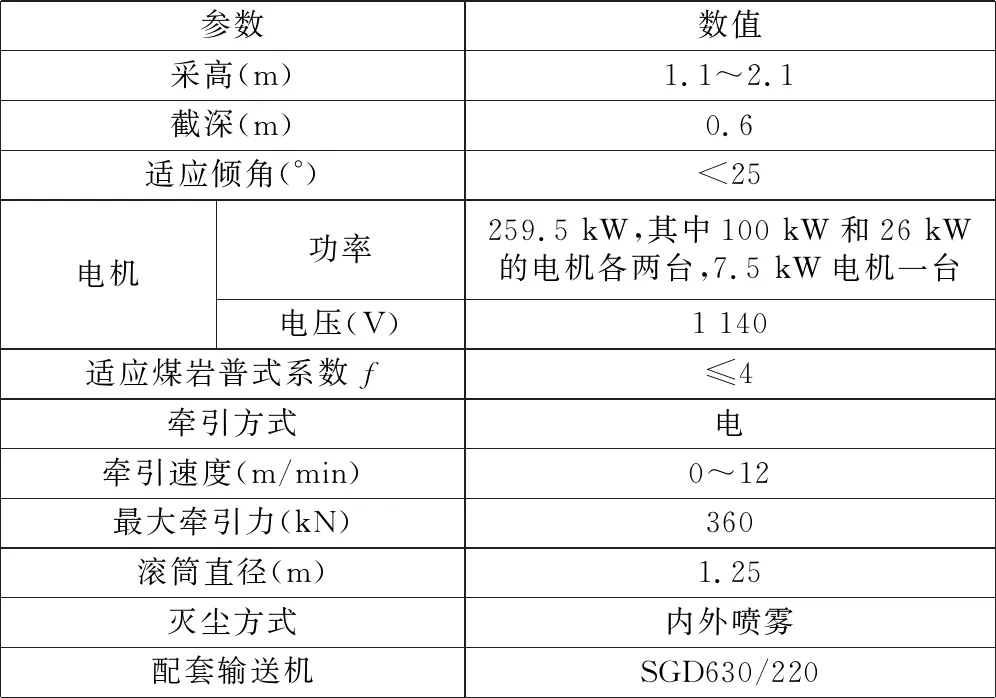

采煤机功率配置与煤层厚度、煤岩的普式系数f、采煤机运行速度有关,在一定条件下功率大小直接影响到工作面生产率,采煤机功率大则破岩能力强,功率是衡量工作面落煤能力的关键参数。根据上述计算,一分区首采煤层27煤层选择MG2×100/460-WD型电牵引采煤机,其主要技术参数见表1。

表1 MG2×100/460-WD型电牵引采煤机主要技术参数

2.2 液压支架选型

2.2.1 选型原则

(1) 煤厚:支架功能特性、结构特点应与煤层相适应,根据矿压规律,一般采高大于2.5 m时顶板会产生水平推力或侧向推力,不适合支撑式液压支架,应采用抗扭能力比较大的支架;采高大于2.5时,采用掩护式或支撑掩护式支架,支架必须设计护帮装置。

(2) 倾角:根据《煤矿安全规程》规定煤层倾角大于12°,支架应设计有相应的防滑装置;煤层倾角大于18°,支架应同时安设有防倒、防滑装置。

(3) 底板强度:要求支护阻力与采场矿压相适应,支架的对底板比压不能超过煤层底板的允许比压。

(4) 瓦斯:工作面应保证过风量能充分稀释瓦斯,一般优先选择支撑掩护或支撑式支架,因支撑掩护或支撑式支架设计的过风断面较大。

(5) 采煤机、液压支架、输送机三者应相互配套。

2.2.2 支护强度

工作面支护强度应与矿压大小相适应,支护强度设计过大,支架外形设计偏大,支架就较为笨重,不但增加了支架的设备投资,而且给运输、安装带来困难;若支护强度过小,初撑力和工作阻力不能抵抗矿压或承载工作面顶板岩石重量,就会导致顶板冒落或离层现象。合理的支护强度应正好能满足顶板的压力和承载工作面载荷要求。因采场压力较为复杂,工作面支架支护强度P(MPa)目前还不能精确地定量计算,因此采用经验公式计算:

P=b×M大×γ1.

(6)

其中:b为系数,根据经验取b=7;M大为工作面最大采高,矿井首采的27煤层厚度为0.82 m~2.38 m,取M大=2.38 m;γ1为顶板岩石容重,地勘报告提供γ1=2.7 t/m3。

将相关数值代入式(6)计算得:P=0.45 MPa。

2.2.3 工作阻力及对底板比压确定

由于矿井无矿压观测资料,对液压支架工作阻力及对底板比压的选择较困难,因此选择工作阻力适中、底板比压较小的掩护式液压支架。支架承受的荷载N(kN)为:

N=(6~8)×9.8×S×γ1×M大×cosα.

(7)

其中:(6~8)为系数,本文取6;S为支架支护的顶板面积,S=4.5 m2;α为煤层倾角,α=8°。

将相关数值代入式(7)计算得:N=1 683.8 kN。

2.2.4 确定支架高度

矿井各煤层厚度变化较大,27煤层厚度为0.82 m~2.38 m,工作面最大采高M大和最小采高M小分别为2.38 m和0.82 m,则支架最大、最小支撑高度H大、H小为:

H大=M大-S1+200.

(8)

H小=M小-S2-a-c.

(9)

其中:S1为支架前柱上方顶板下沉量,S1=150 mm;S2为支架后柱上方顶板下沉量,S2=150 mm;a为支架前移时可缩余量,取a=50 mm;c为支架与顶板间浮煤碎矸厚度,取c=100 mm。

将相关数值代入式(8)、式(9)计算得:H大=2.43 m,H小=0.52 m。

2.2.5 支架型号确定

根据上述计算分析,结合矿井27煤层厚度及采煤机采高,选择支撑强度较大、过风断面大的支撑掩护式支架,型号为ZY3200/11/26,其主要参数见表2。

2.3 刮板输送机选型

2.3.1 选型原则

刮板输送机选型为:①运输能力应满足采煤机的生产能力;②输送机长度应与工作面斜长相适应;③溜槽强度应能承受采煤机割煤引起的动压力、静压力;④应与液压支架、采煤机配套合理。

表2 ZY3200/11/26液压支架主要参数

2.3.2 运输能力

运输能力根据采煤机割煤能力来计算,小时运输能力Q1(t/h)计算公式为:

Q1=60×Vcmax×h×B×γ×K1×K2×K3.

(10)

其中:h为工作面采高,工作面正常生产状态取h=1.43 m;K1为装载不均匀系数,取K1=1.5;K2为修正系数,取K2=1.07;K3为运输倾角和运输方向的系数,取K3=0.9。

将相关数值代入式(10)计算得:Q1=275 t/h。

2.3.3 工作面刮板输送机装机功率确定

刮板输送机的小时生产能力为275 t/h,刮板输送机与采煤机的小时生产能力比为275/186.5=1.5,因采煤机计算功率只需92.6 kW,则刮板输送机装机功率P2(按27煤层计算)为:

P2=92.6×1.5=138.9 kW.

根据工作面刮板输送机选型的主要原则,27煤层综采工作面选用与“MG2×100/460-WD”型采煤机配套的SGD630/220型可弯曲刮板输送机,刮板输送机的安装长度为180 m,额定功率为2×110 kW,输送能力为300 t/h,可以满足工作面的生产要求。

3 三机配套运行效果

宏达矿根据一分区首采面的煤层地质条件进行了

三机配套选型设计,实现了采煤机、刮板机、液压支架性能和空间匹配,矿井按选型的设备进行了设备购置和安装试生产。试运行期间煤矿进行开机率统计和设备运行状况观察,设备运行状况良好,开机率处于高水平状态,三机配套效果良好,在矿井联合试运转期间煤层块段属于薄及中厚煤层,日单产达到1 900吨,月产量最高时达到5.2万吨,工作面生产能力完全能达到45万吨的矿井设计能力。另外,试运行期间设备故障率较低,工作面检修工作量相对较小,能为45万吨产能的中型矿井高产高效提供了保障。

4 结语

综采工作面“三机”配套是矿井设备选型的重中之重,“三机”配套选型设计时必须认真分析煤层倾角、厚度、煤层硬度指标以及地质条件和资源赋存状况,煤层硬度、厚度等参数对采煤机、刮板机选型起到决定性作用,液压支架选型、支护强度确定、参数和结构形式的选择都受煤层厚度、煤层倾角、煤层硬度和围岩性质等的制约。“三机”配套工作非常复杂,矿井三机配套时不但要结合首采工作面的地质和环境进行选型设计,而且要兼顾矿井开采的其他煤层条件,在满足采面设计能力的情况下,应使设备在工作面破、装、运、支等过程中实现最佳匹配效果,发挥设备的综合运行效能,从而实现采面高效、安全生产。