全自动硅棒滚圆开槽一体机的设计与应用

2020-08-25戴鑫辉段景波徐公志

戴鑫辉,李 林,段景波,乔 石,徐公志,赵 晓

(青岛高测科技股份有限公司,山东 青岛 266114)

0 引言

半导体产业位于电子产业的最前端,技术密集度高,研发投入比例大。近年来,我国出台相关大基金等扶持发展政策,极大促进了半导体行业的整体发展[1]。

半导体行业中,硅棒的前道加工过程包含硅棒滚圆、晶向检测及开槽、切片等多个工序,从而形成硅片雏形,其中滚圆是对硅棒的外圆进行滚圆磨削加工,使硅棒的尺寸公差、形状公差、表面粗糙度达到一定标准,为后续切片工序做准备。

目前,国内传统半导体硅棒加工设备存在以下问题:加工硅棒尺寸范围窄,只能满足6"、8"半导体硅棒的加工,不具备加工12"硅棒的能力;自动化程度低,导致工人劳动强度高、加工效率低;设备功能单一,硅棒加工过程转换工序多;设备稳定性差,加工精度低。本文针对半导体硅棒加工存在的上述问题,提出了一种新的全自动半导体硅棒滚圆开槽一体机设计方案,通过实际生产应用,有效解决了上述问题。设备实现了上下料、对中、加工、测量、晶向检测等功能的全自动化,加工效率、加工精度和设备稳定性均可满足国内半导体行业的需求。

1 全自动硅棒滚圆开槽一体机的功能及加工精度

滚圆开槽一体机可用来磨削加工长度在80 mm~800 mm范围内的6"、8"和12"半导体硅棒的外圆面,对硅棒进行晶向定位并根据硅棒尺寸加工OF面(Orientation Face)或开V槽[2],为下道切片工序做准备。

硅棒磨削直径精度达±0.05 mm,硅棒圆度误差小于0.03 mm,圆锥度小于1∶12 500,加工圆面表面粗糙度Ra≤0.4 μm,且表面无亮点、色差等缺陷。

2 全自动硅棒滚圆开槽一体机的总体方案设计

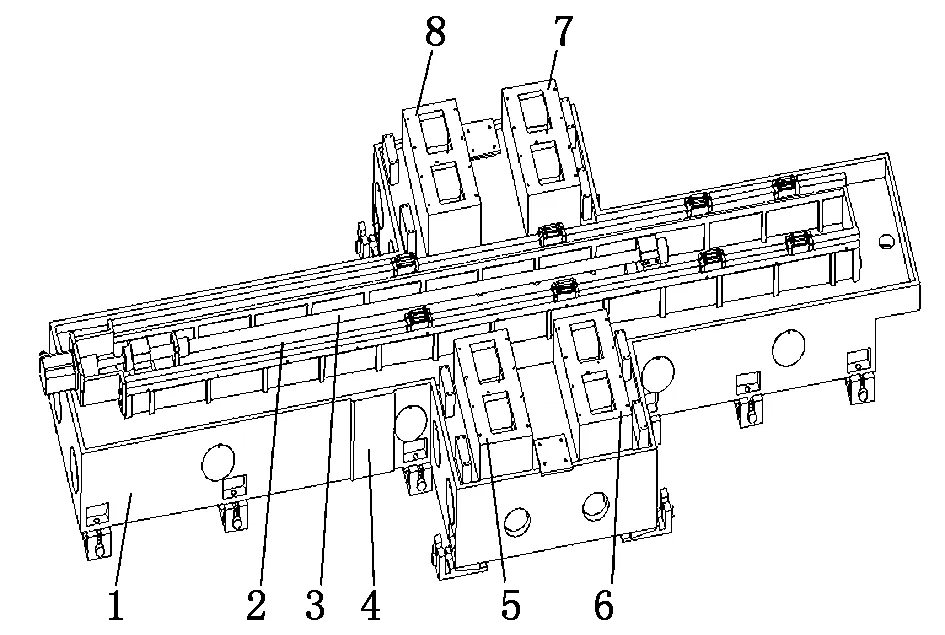

全自动硅棒滚圆开槽一体机总体布局如图1所示。机床包含自动上下料组件、粗磨组件、开V槽组件、晶向检测组件、硅棒夹持组件、探针检测组件、精磨组件、底座组件;另外还包含水路系统、润滑系统、整机防护等部分。

1-自动上下料组件;2,6-粗磨组件;3-开V槽组件;4-晶向检测组件;5-硅棒夹持组件;7-探针检测组件;8-精磨组件;9-底座组件

3 关键部件设计

3.1 底座组件

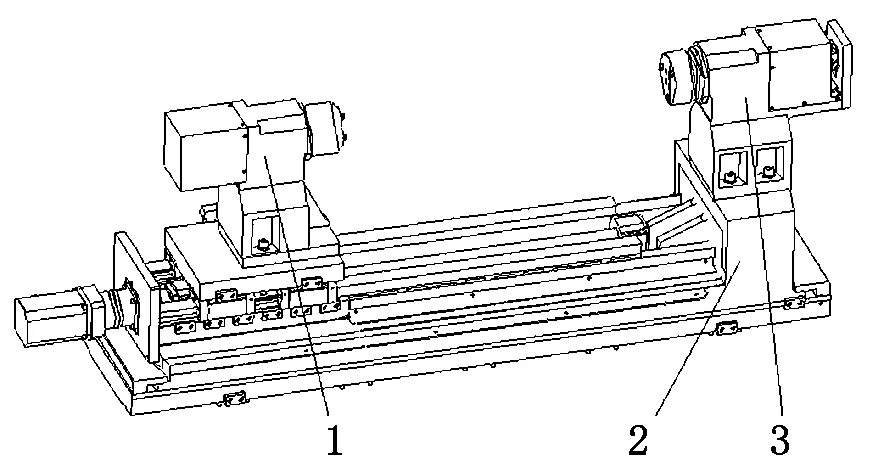

底座组件如图2所示,它是整机设备的支撑基体。底座组件上设有粗磨组件、精磨组件、开V槽组件、晶向检测组件的安装工位;底座上还安装有滚珠丝杠,用于驱动安装在底座导轨上的硅棒夹持组件前后移动;底座组件尾部设有污水排水口。

底座采用HT250铸造,两次退火处理,以消除绝大部分铸造内应力。

3.2 自动上下料组件

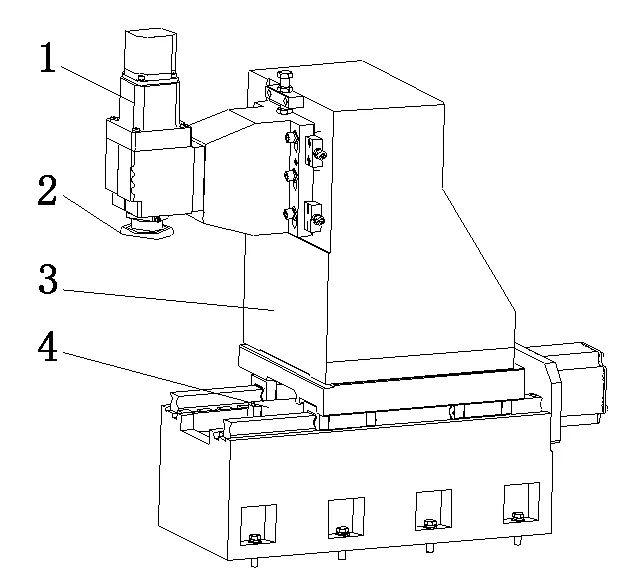

全自动硅棒滚圆开槽一体机配有上下料机器人和上下料工作台,上下料过程均在上下料工作台上操作,通过调整夹爪位置能够实现6"、8"、12"硅棒的抓取。

自动上下料组件如图3所示。上下料机器人抓取硅棒送至硅棒夹持区域,由固定夹头和滑动夹头夹住并旋转硅棒;上下料机器人抓手上的探针用于检测硅棒与夹头轴线的重合度,并根据检测结果调整硅棒位置,使硅棒轴线和夹头轴线满足同轴度要求。

1-底座;2-导轨滑块;3-滚珠丝杆;4-晶向检测组件安装工位;5-开V槽组件安装工位;6,7-粗磨组件安装工位;8-精磨组件安装工位

1-上下料机器人;2-探针;3-上下料工作台

3.3 硅棒夹持组件

硅棒夹持组件结构如图4所示。硅棒夹持组件包含滑动夹头和固定夹头,固定夹头安装固定在硅棒夹持组件基板上,滑动夹头在硅棒夹持组件内部的滚珠丝杠驱动下前后移动,改变固定夹头和滑动夹头之间的距离,以达到夹持不同长度硅棒的目的。

1-滑动夹头;2-夹持组件基板;3-固定夹头

硅棒夹持组件固定夹头和滑动夹头内部各含有一个旋转电机,可在夹紧硅棒后使硅棒以一定角速度进行旋转,实现对硅棒整个圆面的滚圆磨削。

硅棒夹持组件安装于底座组件的导轨上,硅棒夹持组件在滚珠丝杠驱动下可在底座上前后移动。

3.4 磨削组件

为了提高磨削效率,本设备设计有两套粗磨组件,同时为了省略滚圆磨削后硅棒的腐蚀处理,设置了一套精磨组件。精磨组件和粗磨组件结构相同,只有安装的杯型磨削砂轮目数不同;两套粗磨组件分别设置在底座组件前端的两侧,两个粗磨砂轮对半导体硅棒同时进行粗磨削,提高了加工效率;精磨组件设置在底座组件后端的一侧,用于对半导体硅棒的精磨削。下面就单套磨削组件进行结构和功能介绍,磨削组件结构如图5所示。

单套磨削组件包含垂直运动组件、旋转组件和水平运动组件。

(1) 旋转组件:旋转电机通过联轴器与轴承箱相连,带动与轴承箱端部相连的杯型砂轮进行旋转,轴承箱安装在滑动支座内部。

(2) 垂直运动组件:气缸固定在进给基座上且其伸缩轴和轴承箱外壳相连,旋转组件随气缸伸缩可沿竖直导轨方向到达上下两个极限位置。对硅棒进行滚圆磨削和OF面磨削时使用的砂轮磨削位置不同。当进行滚圆磨削时,气缸伸缩轴伸长,旋转组件位置下降,使用砂轮上边缘对硅棒进行滚圆磨削;进行OF面磨削时,气缸伸缩轴收缩,旋转组件位置上升,使用砂轮中心边缘位置对硅棒进行OF面磨削。

(3) 水平运动组件:硅棒每次磨削时砂轮所处的水平位置不同,伺服电机通过驱动滚珠丝杠使进给基座沿水平导轨方向前后运动,由此可实现磨削量的调整,并决定硅棒的最终磨削尺寸。

1-垂直运动组件;2-杯型砂轮;3-水平运动组件;4-旋转组件

在其中一套粗磨组件的进给基座上安装有一套探针检测组件,探针检测组件用于测量硅棒的直径尺寸。实际磨削时,在粗磨削前,探针检测组件测量未磨削硅棒直径尺寸,自动计算单次粗磨量和粗磨次数并保留精磨余量;粗磨削结束后,探针检测硅棒尺寸,计算单次精磨量和精磨次数;精磨削结束后,探针检测硅棒最终直径尺寸。

3.5 开V槽组件

开V槽组件结构如图6所示。开V槽组件包含旋转组件、进给基座、水平运动组件等。V型砂轮在旋转组件电机驱动下旋转,对硅棒进行开V槽加工,水平运动组件用于调整进给基座的水平方向位置,以控制V型砂轮距离硅棒的距离,从而控制硅棒开V槽的深度。

1-旋转组件;2-V型砂轮;3-进给基座;4-水平运动组件

4 其他部件

4.1 晶向检测组件

晶向检测组件是利用X射线定向装置检测硅棒的晶向,确定硅棒V槽或OF面的位置;晶向检测组件的前后进给采用伺服电机控制。

4.2 润滑系统

设备配有自动润滑系统,由润滑泵对机床各润滑点间歇性供油润滑。润滑系统可实现油压调节、堵塞报警,润滑周期和单次注油量由系统自动控制。

4.3 水路系统

采用水泵加压供水,在粗磨组件、精磨组件、开V槽组件砂轮磨削处设有喷水口,用于对砂轮冷却降温,同时冲洗磨削时产生的硅粉,冲屑水沿机床底座上的排水口排出并集中处理。

4.4 机床防护

机床采用全封闭式防护,机床上下料通道的防护门由电控系统自动控制,保证生产人员的安全。

5 全自动硅棒滚圆开槽一体机工作过程及优势

该硅棒滚圆开槽一体机的工作过程如下:上下料机器人抓取半导体硅棒送至硅棒夹持区域,由固定夹头和滑动夹头夹紧硅棒,固定夹头和滑动夹头上的旋转电机转动硅棒,上下料机器人探针检测硅棒与夹头轴线的重合度,并根据检测结果调整硅棒位置;硅棒夹持组件夹持硅棒运行至磨削区域,两组粗磨组件对硅棒进行滚圆粗磨削,精磨组件对硅棒进行滚圆精磨削;晶向检测组件对硅棒晶向进行检测定位,并根据检测结果使用粗磨组件和精磨组件对6"硅棒进行粗磨和精磨OF面,或使用开V槽组件对8"或12"硅棒开V槽;硅棒夹持组件夹持硅棒退回至原位,并由上下料机器人取走已磨削完成的硅棒。

该设备可实现从上料、磨削、检测、下料的全自动化运行,无需人工参与;设置两套粗磨组件和一套精磨组件,兼顾了滚圆磨削效率和滚圆磨削精度,大大提高了生产能力。

该机床可加工长度为80 mm~800 mm的6"、8"或12"半导体硅棒,磨削OF面深度误差为±0.06 mm,OF面表面粗糙度Ra≤1 μm,开V槽深度误差为±0.05 mm,V型槽角度为89°~91°。经实际滚圆磨削验证,和传统半导体硅棒加工设备相比,硅棒加工效率和精度有极大提高,得到半导体行业的相关企业认可。

6 结语

全自动硅棒滚圆开槽一体机的设计,提高了国内半导体行业硅棒滚圆开槽加工技术水平,可满足国内半导体行业对于滚圆高精度及高效率的迫切需求,为半导体行业专用机床的设计提供参考。