矿用液压挖掘机开闭式回转液压系统比较及仿真分析

2020-08-25马生鹏

马生鹏

(太原重工股份有限公司,山西 太原 030024)

0 引言

矿用液压挖掘机在大型露天矿中有着广泛的应用[1],回转机构是液压挖掘机的重要部件,用于驱动矿用液压挖掘机上车部分进行回转运动。回转液压系统用于控制矿用液压挖掘机回转机构启动、停止和换向回转。由于矿用液压挖掘机上车转动惯量很大,在启动、制动和突然换向时会在液压系统中引起很大的冲击,这种冲击会使液压系统和液压元件产生振动和噪声,甚至导致液压元件的损坏[2-4]。为此,本文分析比较了开、闭式回转液压回路系统,并对两种回路进行了建模仿真分析。

1 回转液压回路系统设计

回转液压系统是将回转泵的压力油提供给回转马达,驱动回转平台有效快速地回转。矿用液压挖掘机在挖掘过程中,回转占大部分工作循环时间。通过分析某大型矿用液压挖掘机回转机构工况,根据式(1)~式(5)进行计算,选定开、闭式回转液压系统的泵、马达、主控制阀等主要元器件,拟定的开式回转液压系统原理图如图1所示,闭式回转液压系统原理图如图2所示。

(1)

(2)

(3)

α=f(Re).

(4)

(5)

其中:Qv为泵/马达流量,L/min;Vg为泵/马达排量,mL/r;n为泵/马达转速,r/min;ηv为泵/马达容积效率;P为泵/马达功率,kW;Q为节流口流量,m3/s;Δp为泵/马达进出口压差,MPa;ηt为泵/马达机械效率;Re为雷诺数;A为节流口过流面积,m2;dh为水力直径,m;υ为运动黏度,m2/s;α为湍流范围内流量系数,其值取决于节流口形状,取值范围为0.6~0.9;Δp1为节流口压差,Pa;ρ为油液密度,kg/m3[5]。

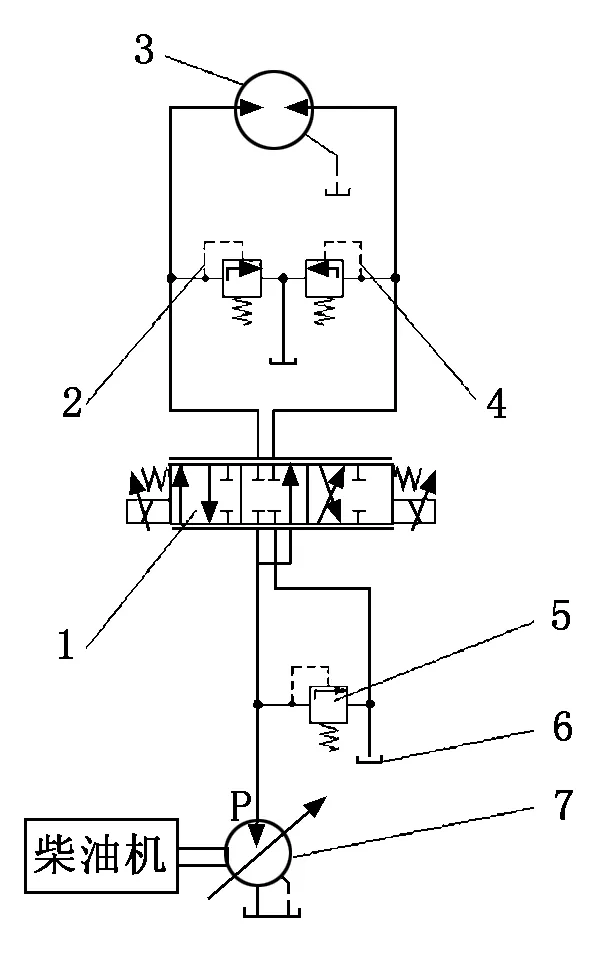

1-回转换向阀;2-回转马达左腔缓冲阀;3-回转马达;4-回转马达右腔缓冲阀;5-安全阀;6-油箱;7-开式回转泵

开式回转液压系统采用节流调速回路,主要由回转换向阀1、回转马达左腔缓冲阀2、回转马达3、回转马达右腔缓冲阀4、安全阀5、油箱6和开式回转泵7等组成。其控制原理是:回转换向阀1左端电磁铁得电,换向到左位,回转泵P口压力油经回转换向阀1通过管路进入回转马达3左腔,回转马达3右腔液压油经回转换向阀1回油,回转马达3转动,从而带动整个回转机构启动;当制动和突然换向时,回转电磁换向阀突然回中位或反向,高压油路的高压油经缓冲阀回油箱,从而消除整机重量惯性带来的液压冲击;同时,当回转换向阀1回中位时,回转回路的缓冲阀限定压力,起制动作用,回转液压马达即被制动住。

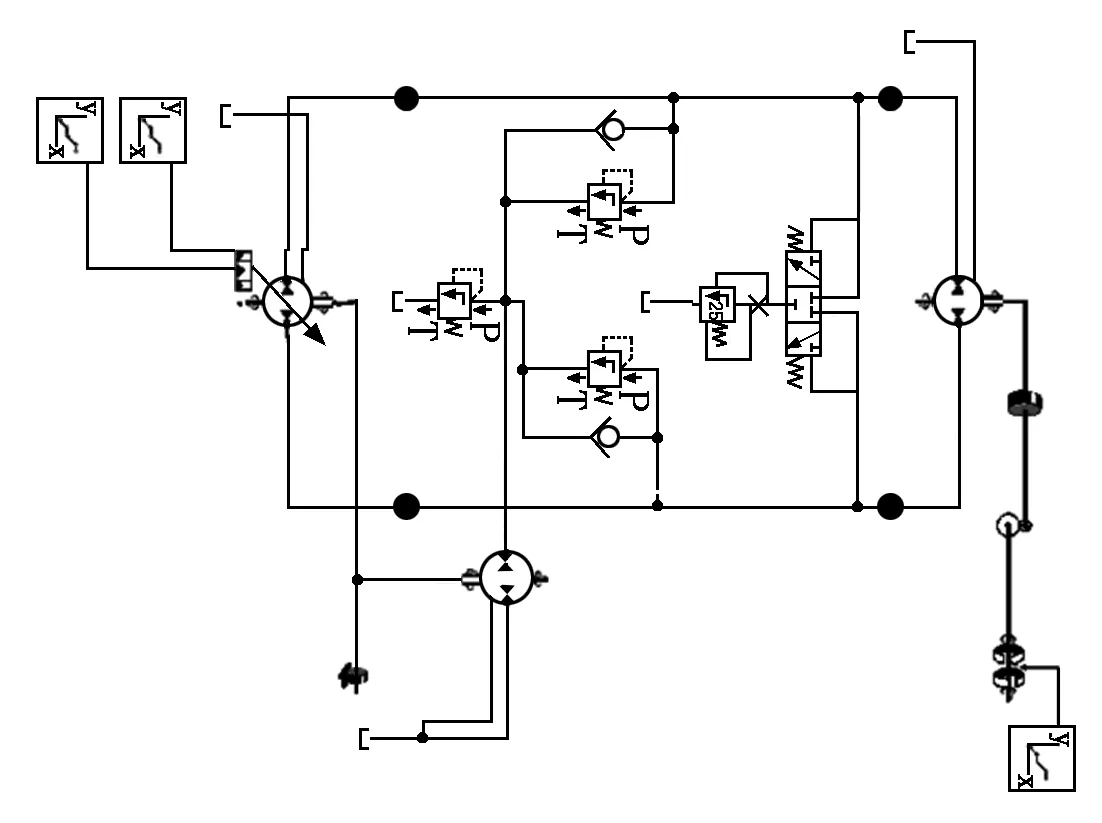

8-闭式回转泵;9,10-高压缓冲阀;11-安全阀;12-油箱;13-冲洗压力阀;14-冲洗阀;15-回转马达

闭式回转液压系统采用容积式泵控调速回路,主要由闭式回转泵8、高压缓冲阀9/10、冲洗阀14和回转马达15等组成。具体工作原理为:闭式回转泵上集成了电比例控制阀组,操作手柄可以直接控制回转泵,通过控制回转泵的斜盘角进而对回转系统进行启动、加速、减速、制动;在制动过程中,通过先导油控制泵的斜盘缓慢回零,从而使马达一侧产生高压,对回转马达装置产生制动力矩,对整个回转机构制动。

通过分析比较开、闭式回转液压系统可以得出:开式回转液压系统利用缓冲阀等使液压回路中的压力油达到一定值时溢流回油箱,且由于采用阀控马达换向,存在节流和溢流能量损失,同时,对液压挖掘机回转启动和制动时的冲击能量未能加以利用,增加了司机的操作强度,影响了挖掘效率;闭式回转液压系统采用容积式泵控系统,高压缓冲阀只起到安全保护的作用,在正常工作过程中是不打开的,无溢流、节流损失,同时,由于整机满斗回转时的惯性非常大,在回转机构频繁的减速过程中,液压泵会处于马达的工作状态,从而减少了原动机对回转泵的输出扭矩。

2 仿真分析及比较

2.1 建模

为了分析对比所建开、闭式回转液压系统,对所设计的开、闭式回转液压系统进行了建模和仿真计算。ITI-SimulationX是德国ITI有限公司开发的一款高级建模和多学科仿真软件平台,该软件可分析评价技术系统内各个部分的工作,可以完成很多复杂系统的综合设计、分析与优化任务,并在许多领域得到了广泛应用和验证。基于以上原因,本文采用了ITI-SimulationX对所设计的开、闭式回转液压系统进行建模和仿真计算[6-7]。

利用ITI-SimulationX软件搭建了开、闭式回转泵、冲洗阀等模型,而后利用ITI-SimulationX软件的二次开发平台TypeDesigner对开、闭式回转泵、冲洗阀等液压元件进行封装,从元件基本单元逐级封装,依据开、闭式回转泵、冲洗阀等产品样本数据,通过建立验证回路,验证了元件功能和特性,最后搭建了开、闭式回转液压系统的仿真模型,如图3、图4所示。

2.2 仿真结果及分析

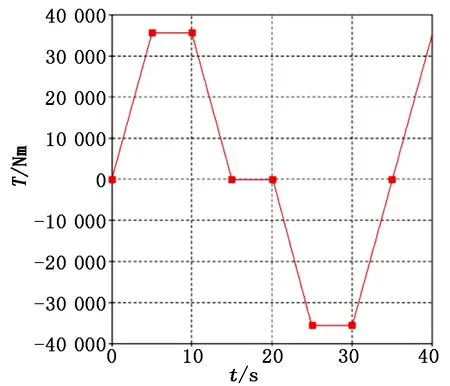

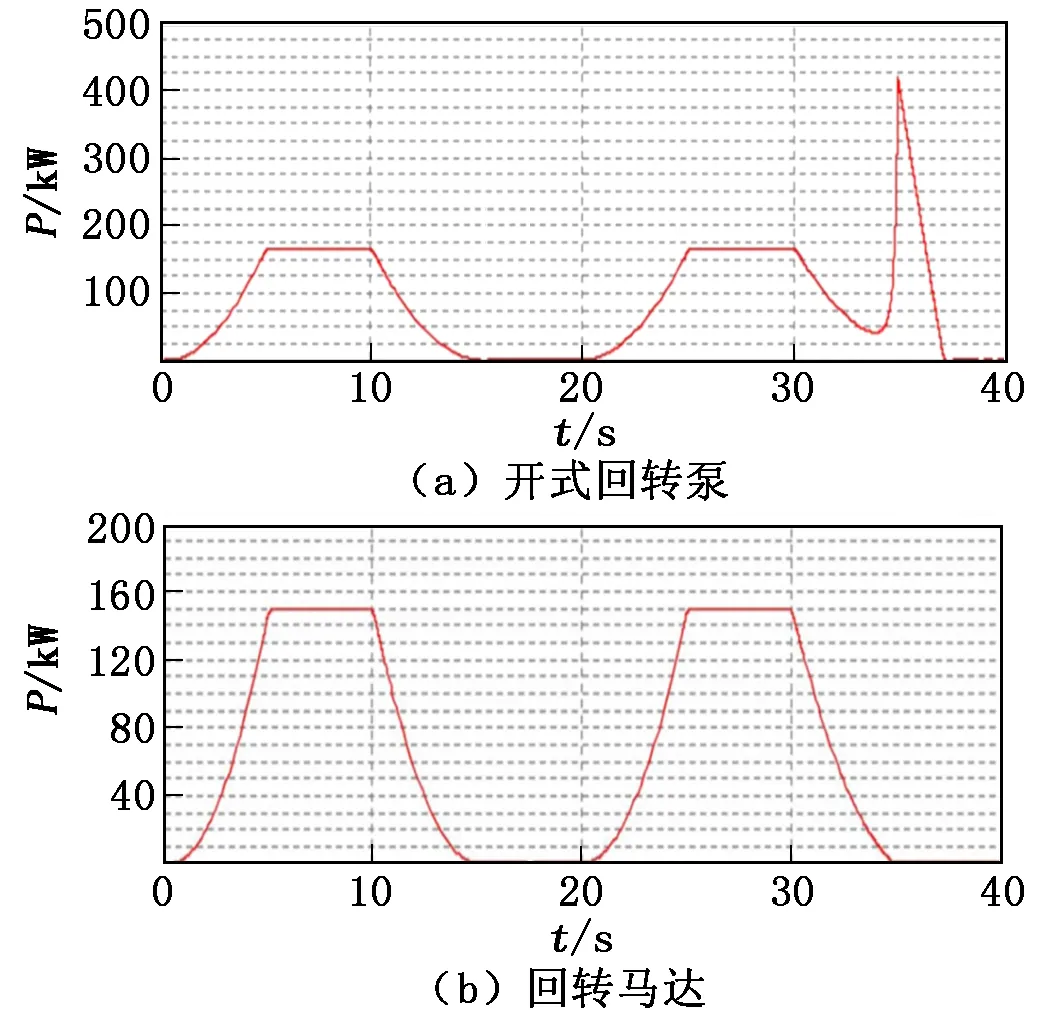

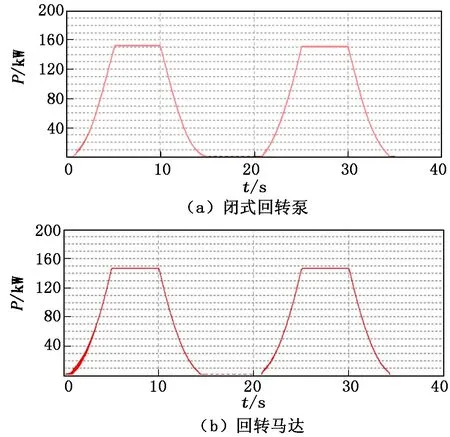

通过ITI-SimulationX仿真软件搭建开式回转液压系统和闭式回转液压系统模型,按照图5对回转系统加载进行仿真,开式回转液压系统泵和马达功率图谱如图6所示,闭式回转液压系统泵和马达功率图谱如图7所示。由图6可知:开式回转液压系统马达输出功率为149.4 kW,泵输出功率为165.7 kW,存在溢流和节流功率损失,其总效率为90.16 %。由图7可知:闭式回转液压系统马达输出功率为146.7 kW,泵输出功率为152.2 kW,其总效率为96.38%;相较于开式回转液压系统节能约19 kW,效率提高约6.22%。

图3 开式回转液压系统仿真模型

图4 闭式回转液压系统仿真模型

图5 负载加载图谱

3 结论

通过分析大型矿用液压挖掘机回转机构工况,拟定了开、闭式回转液压系统原理图。本文分析比较了开、闭式回转液压系统工作机理,并通过ITI-SimulationX仿真软件对开闭式回转液压系统进行建模仿真分析,结果表明:开式回转液压系统采用回转换向阀组、缓冲阀等阀控节流模式,存在着节流损失和溢流损失,损失的功率大多转化为热量,引起液压系统发热;而闭式回转系统采用泵控容积模式,消除了采用阀控原理存在的节流损失和溢流损失,减少了系统发热,提高了液压系统的效率。

图6 开式回转液压系统泵与马达功率图谱

图7 闭式回转液压系统泵与马达功率图谱