电主轴热特性研究

2020-08-25朱振学

朱振学,杨 林

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

电主轴是机床的最核心部件,同时也是机床中最大的热源[1]。由于机床在结构上采用高刚度设计,所以外载荷导致的弹性变形较小。然而电主轴在运行中的发热却是不可避免的,机床热误差约占加工总误差的40%~70%[2],因此对于电主轴单元来说,需要具备良好的热-结构性能。

本文以某企业的大型螺旋锥齿轮加工中心GTMC-2500的铣削电主轴为研究对象,着重利用有限元分析方法对电主轴的热-结构特性进行分析和研究。

1 电主轴热载荷计算

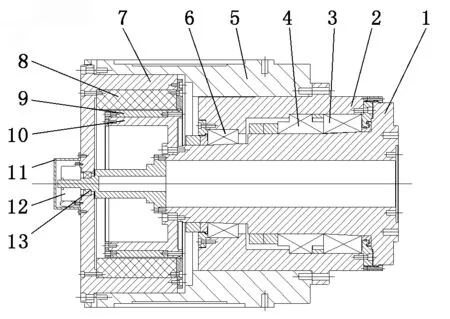

在电主轴工作过程中,热源主要为电机定转子和轴承。电主轴结构如图1所示。

1-主轴;2-外壳;3-前轴承;4-中轴承;5-摆动体;6-后轴承;7-定子连接套;8-定子;9-转子;10-转子连接套;11-编码器保护罩;12-角度编码器;13-尾轴承

1.1 电机生热

电机损耗主要包括机械损耗、电损耗、磁损耗和附加损耗[3]。其中附加损耗约占额定功率的1%~5%[4]。主轴电机损耗功率均转化为热量,由于定、转子消耗功率比例约为2∶1,所以生热率q即单位体积的生热功率的计算公式为:

(1)

其中:q为体生热率,W/m3;I为工作电流,A;R为电阻,Ω;V为热源体积,m3。

1.2 主轴轴承生热

轴承生热主要是滚动体与内圈、外圈、保持架及润滑剂摩擦造成的[5]。根据经验公式,轴承摩擦发热计算公式为:

(2)

其中:Qf为轴承摩擦生热,W;M1为轴承摩擦力矩,N·mm;n为轴承转速,r/min。轴承摩擦力矩可由载荷力矩与黏性摩擦力矩之和表示:

M=M0+M1.

(3)

其中:M0为黏性摩擦力矩,N·mm;M1为载荷力矩,N·mm。黏性摩擦力矩计算公式为:

(4)

其中:ν为润滑剂的运动黏度,mm2/s;Dm为轴承的平均直径,mm;f0为与轴承类型和润滑方式有关的系数。轴承载荷力矩M1计算公式为:

M1=f1P1Dm.

(5)

其中:f1为与轴承类型、额定载荷及当量静载荷有关的系数;P1为轴承所受载荷,N。

2 电主轴有限元分析

2.1 瞬态热分析

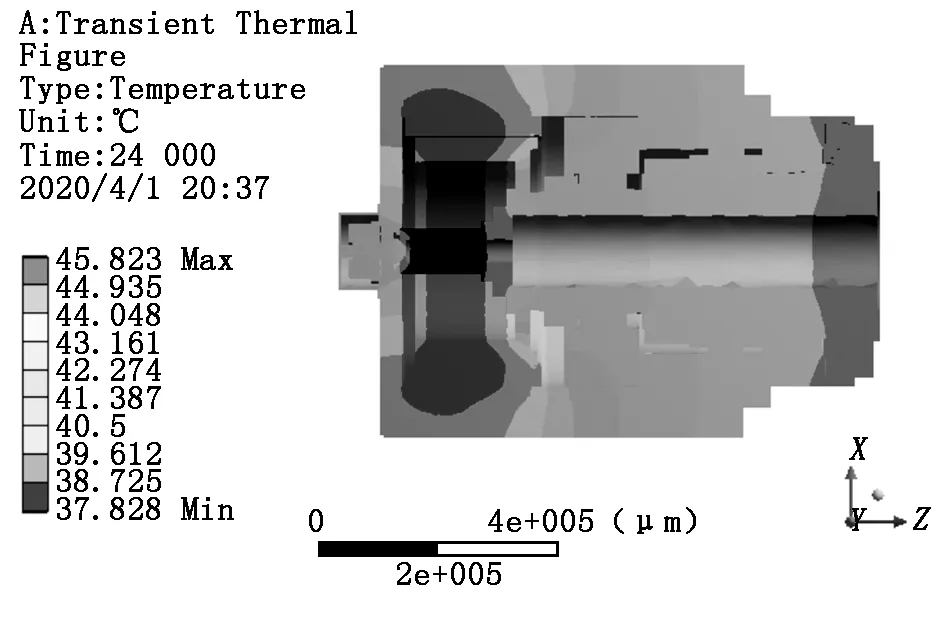

使用SolidWorks软件对电主轴进行三维建模并化简,使用Workbench软件对其进行有限元分析。设定初始温度31 ℃,经计算电主轴在24 000 s时的温度场云图如图2所示。

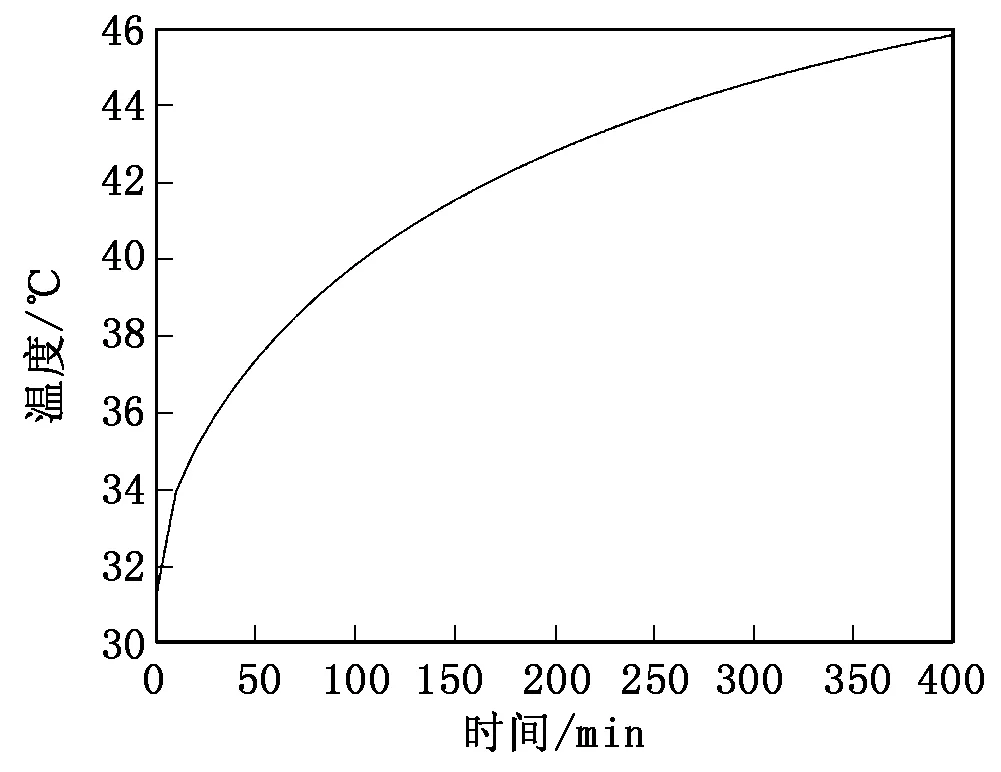

由图2可以看出,电主轴温度最高区分布在电机定转子处,温度约为45 ℃。分析其主要原因是电机定转子生热较多,且散热条件不好,无法排出热量,导致电机定转子温升较高。图3为电主轴最高温度变化曲线。从图3中可知,电主轴前几分钟升温较快,之后逐渐减缓,400 min后温度增长较慢。

图2 电主轴温度场云图

图3 电主轴最高温度变化曲线

2.2 热-结构耦合分析

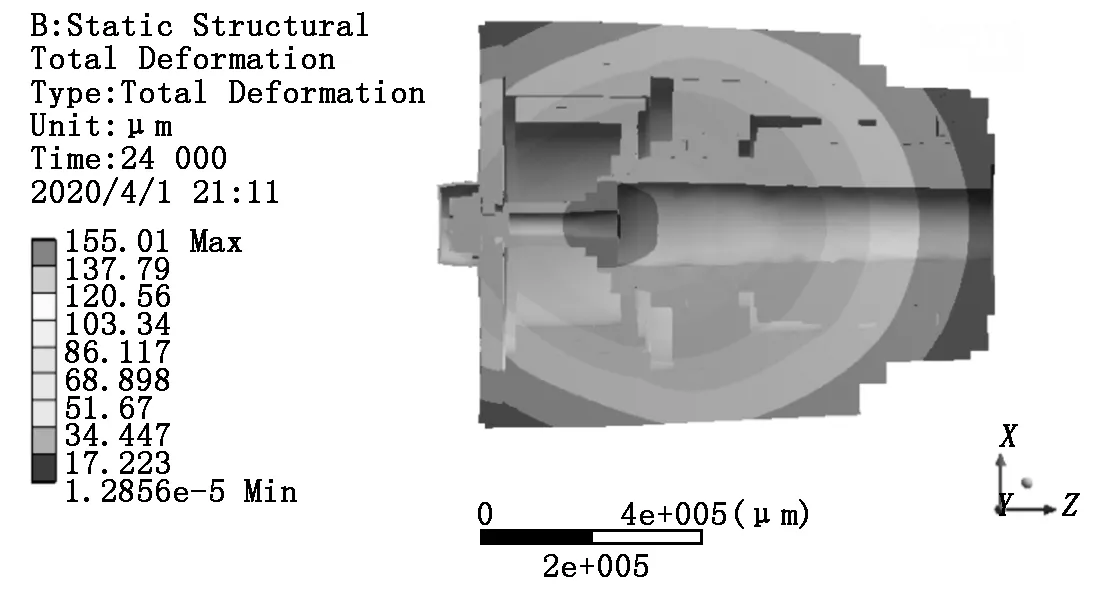

经计算得到未加冷却的电主轴在24 000 s时的热变形云图,如图4所示。使用探针功能提取主轴端部外圆x、y方向和端面处z方向热变形值,读取24 000 s变形值及初始温度变形值,通过相减可知:x方向热变形为13.9 μm,y方向热变形为16.1 μm,z方向热变形为75.7 μm。x、y方向变形云图围绕主轴轴线呈对称分布,可见x、y方向变形主要由端部零件受热膨胀引起,对加工精度影响较小;z方向的变形沿主轴轴线,对加工精度的影响较大。

3 电主轴升温实验

为了验证前面仿真模型的正确性,对电主轴进行

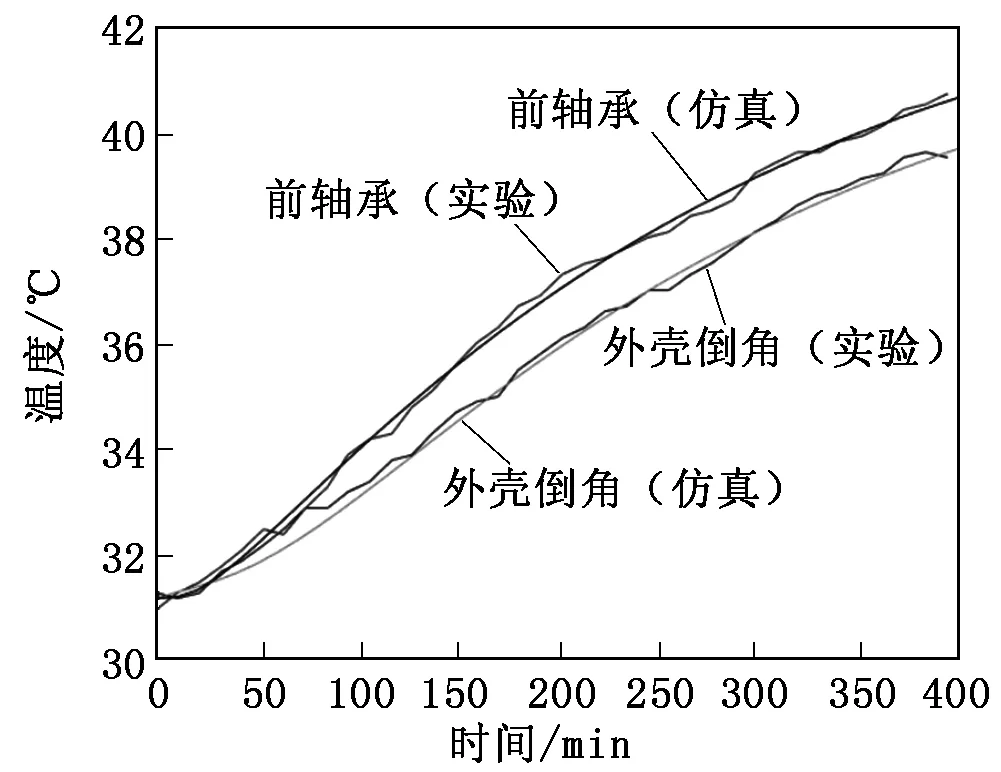

升温实验,实验仪器使用红外测温仪,设定主轴转速为165 r/min,测温点选择前轴承及外壳倒角处,测试时间为24 000 s,温度曲线如图5所示。实验曲线与仿真曲线基本一致,说明了仿真模型的正确性,可以使用该模型对电主轴的运行状况进行研究。

图4 主轴变形云图

图5 外壳倒角及前轴承升温曲线

4 结论

(1) 通过实验可知,该电主轴的仿真模型具备有效性,且该型号的电主轴热源主要为主轴电机的损耗发热。

(2) 热-结构耦合分析表明,电主轴主要误差来源为z方向,最大误差为75.7 μm。