卷取温度和退火工艺对热轧中锰钢组织和力学性能的影响

2020-08-25李秋寒郭子峰

李秋寒 郭子峰 郭 佳 张 衍 冯 军 杨 业

(1.首钢集团有限公司技术研究院薄板所,北京 100043;2.北京首钢股份有限公司,河北 迁安 064404;3.绿色可循环钢铁流程北京市重点实验室,北京 100043)

目前,汽车的轻量化和安全运行得到了高度的重视和关注。先进高强钢兼具高强度与高塑性,被广泛应用于汽车制造[1-3]。与传统的汽车用先进高强钢相比,中锰钢的特点在于:残留奥氏体在形变过程中会转变为马氏体,产生的TRIP(transformation induced plasticity)效应能改善钢的强度和塑性[4]。已有研究表明:富含碳、锰的残留奥氏体具有较高的化学稳定性,细小的片条状残留奥氏体具有较高的机械稳定性,适量且稳定性良好的残留奥氏体在形变过程中将产生TRIP效应,显著提高钢的力学性能[5-9],并改善材料的成形性能和疲劳性能[10-11]。本文研究了模拟的卷取温度和退火工艺对热轧中锰钢组织和力学性能的影响。

1 试验材料与方法

为使中锰钢能产生显著的TRIP效应,必须保证钢中具有适量且稳定的残留奥氏体,钢的成分应有利于扩大奥氏体相区、提高奥氏体的室温稳定性。

中锰钢的化学成分设计如表1所示。为确保钢的表面质量和焊接性能,采取了低碳、低硅的成分体系。固溶的碳能提高奥氏体的稳定性,硅能促进碳在奥氏体中富集,提高奥氏体稳定性。锰能使钢固溶强化,并提高退火后奥氏体的稳定性。

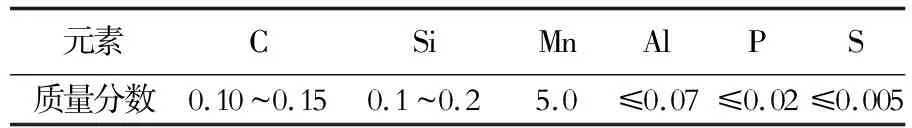

表1 试验用中锰钢的化学成分(质量分数)

采用ZG1-0.05型50 kg真空感应炉冶炼试验钢,将钢锭加工成3块尺寸40 mm×150 mm×300 mm的试样;将试样加热至1 250 ℃保温1 h,采用东北大学设计的550 mm二辊可逆轧机轧制,终轧温度为900 ℃;轧后分别水冷至600、630和660 ℃,保温1 h炉冷至室温,以模拟卷取工序。

采用SX2-12-10箱式电阻炉对钢板进行退火处理。根据中锰钢的平衡相图,其铁素体-奥氏体两相区温度范围为600~730 ℃,确定钢的退火温度为600、640、680和730 ℃,退火时间为1、3、6、10和16 h。参照GB/T 228.1—2010沿钢板轧制方向线切割标距为80 mm的标准拉伸试样,采用MTS810型万能拉伸试验机对退火前后的钢进行拉伸试验,研究其力学性能的变化。试样经打磨、抛光后,分别采用4%(体积分数)硝酸酒精溶液和Lepra试剂腐蚀,在LEXT3100激光共聚焦扫描电镜和JEM-2100F透射电镜下观察微观组织和残留奥氏体形态,并采用X-act能谱仪检测奥氏体成分。采用D8 advance型X射线衍射仪测量残留奥氏体体积分数。用Leica-Cambridge S-360扫描电镜进行EBSD检测以揭示钢中残留奥氏体的分布。

2 试验结果与分析

2.1 卷取温度对力学性能和组织的影响

模拟600~660 ℃卷取的中锰钢的力学性能如表2所示。表2数据表明:随着卷取温度的降低,钢的屈服强度和抗拉强度升高,断后伸长率降低,但强度和断后伸长率的变化幅度不超过5%。因此,在600~660 ℃卷取对中锰钢力学性能的影响很小。

表2 模拟的卷取温度对中锰钢力学性能、M-A岛及残留奥氏体体积分数的影响

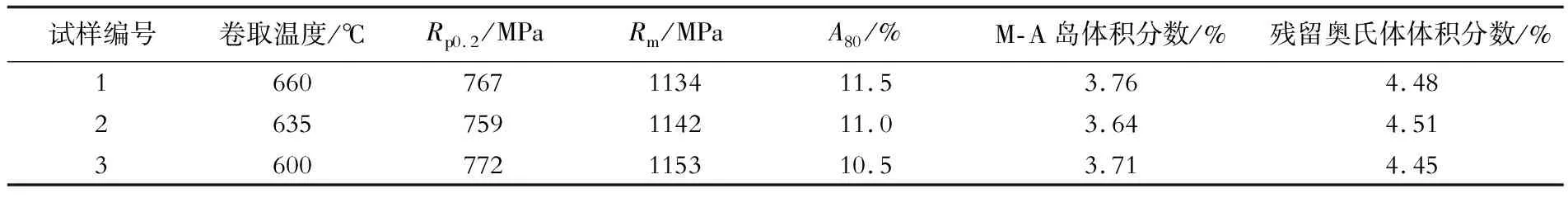

如图1所示,模拟不同温度卷取的中锰钢的组织较为相似,均由马氏体、少量贝氏体和残留奥氏体组成,其中细小白色M-A岛分布弥散。3个试样的M-A岛体积分数相近,通过XRD测定的残留奥氏体体积分数均为4.5%左右。

图1 不同模拟温度卷取的中锰钢的显微组织

2.2 退火工艺对组织和性能的影响

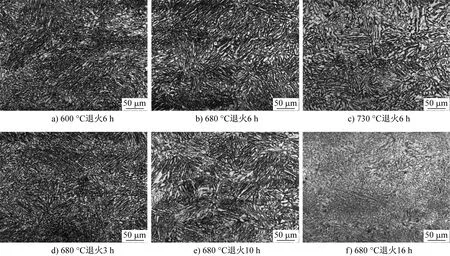

2号试样经600、640、680和730 ℃保温6 h炉冷退火后的力学性能如图2(a)所示,随着退火温度的升高,钢的屈服强度降低,断后伸长率升高,抗拉强度先升高后降低。680 ℃保温6 h退火的钢兼具良好的强度和塑性,强塑积最高。

在680 ℃保温1、3、6、10和16 h退火的钢的力学性能如图2(b)所示,随着退火时间的延长,钢的屈服强度和抗拉强度降低,断后伸长率先升高后降低,680 ℃退火10 h钢的断后伸长率高达29%,强塑积最高,为25.8 GPa·%。

在退火过程中,中锰钢发生奥氏体逆相变,碳和锰向奥氏体中富集,马氏体转变为铁素体[12]。如图3所示,600 ℃退火6 h与680 ℃退火3 h的钢的组织相似,730 ℃退火6 h与680 ℃退火10 h的钢的组织也相似。退火时间为6 h,随着退火温度从600 ℃升高至730 ℃,马氏体转变得到的板条状铁素体逐渐粗化,部分板条状铁素体发生再结晶,呈多边形。在680 ℃退火,保温时间从3 h延长至16 h,钢的组织为回火索氏体。

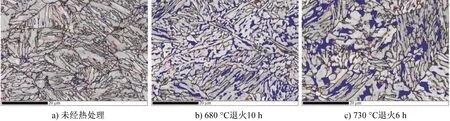

图2和图3表明,730 ℃退火6 h与680 ℃退火10 h的钢的组织虽然相似,但力学性能却有较大差异。未经退火的试样与经730 ℃退火6 h和680 ℃退火10 h的试样的残留奥氏体形貌和分布如图4所示,图中蓝色区域为残留奥氏体。

图3 不同工艺退火后中锰钢的显微组织

图2 中锰钢的力学性能随退火温度(a)和保温时间(b)的变化

如图4所示,中锰钢经退火后室温稳定的残留奥氏体量显著增多,且形貌变化明显。经XRD检测,680 ℃退火10 h的钢中残留奥氏体体积分数约为21%,形貌多为片条状。在退火过程中,片条状残留奥氏体以板条马氏体间机械稳定性极佳的残留奥氏体和溶解的碳化物为核心,碳和锰等元素经马氏体中高密度位错和马氏体的板条界向残留奥氏体中扩散,片条状残留奥氏体长大。由于马氏体板条界的限制,残留奥氏体在长大过程中在板条界择优生长,在同一马氏体板条束内形成的残留奥氏体具有相同的取向。经730 ℃退火6 h的钢,残留奥氏体体积分数约为25%,呈块状。退火温度升高,过热度增大,块状残留奥氏体的形核率增大,在原奥氏体晶界、马氏体束界和块界形成块状残留奥氏体核心。继续升高退火温度或延长退火时间,残留奥氏体晶粒长大,同一板条束内的片条状奥氏体也会合并成为块状残留奥氏体。

图4 未经退火和经不同工艺退火的中锰钢中残留奥氏体形貌

残留奥氏体的稳定性显著影响中锰钢的TRIP效应,稳定性过高的残留奥氏体在形变时不会发生马氏体相变,难以产生加工硬化。而稳定性过低的残留奥氏体在形变初期即转变为马氏体,塑性不高。碳和锰向残留奥氏体中富集提高了残留奥氏体的化学稳定性[13],残留奥氏体的尺寸、形貌与分布影响其机械稳定性[14]。由于片条状残留奥氏体与块状残留奥氏体的形成方式不同,两者的形貌和成分均存在差异。在透射电镜暗场下,680 ℃退火10 h和730 ℃退火6 h的中锰钢中残留奥氏体形貌如图5所示,残留奥氏体和基体的碳、锰含量的能谱检测结果列于表3。

图5 680 ℃退火10 h和730 ℃退火6 h的中锰钢中残留奥氏体形貌

由表3可知,经退火的钢中残留奥氏体的碳和锰含量升高,680 ℃退火10 h的钢中片条状残留奥氏体的碳、锰含量高于730 ℃退火6 h的钢中块条状残留奥氏体的。

表3 不同工艺退火的中锰钢中残留奥氏体的碳和锰含量(质量分数)

680 ℃退火10 h的钢,细小的片条状残留奥氏体具有良好的机械稳定性,富集的碳和锰使残留奥氏体具有较高的化学稳定性,稳定性良好的片条状残留奥氏体在受力时将逐步转变,在较大的应变下仍可产生TRIP效应,提高钢的抗拉强度和断后伸长率[15]。730 ℃退火6 h的钢,残留奥氏体为块状,较粗大,机械稳定性差。块状残留奥氏体中碳和锰的含量低于片条状残留奥氏体,化学稳定性较差,不利于产生TRIP效应。因此,随着退火温度的升高和保温时间的延长,中锰钢的抗拉强度和断后伸长率发生波动甚至降低。稳定性较差的残留奥氏体在形变初期即迅速转变为马氏体,导致钢的屈服强度降低。

3 结论

(1)模拟600~660 ℃卷取的中锰钢的显微组织为马氏体、贝氏体和4.5%(体积分数)残留奥氏体,卷取温度变化不会显著影响钢的力学性能。

(2)残留奥氏体的稳定性影响残留奥氏体产生TRIP效应,随着退火温度的升高和保温时间的延长,中锰钢中残留奥氏体的稳定性降低,不利于产生TRIP效应。

(3)680 ℃退火10 h最有利于中锰钢中残留奥氏体产生TRIP效应,钢的力学性能最优。