风扇外壳注射模设计

2020-08-24刘海建

刘海建

(广东省高级技工学校,广东 惠州 516100)

0 引言

图1所示为某工业用风扇后壳盖,采用注射批量生产,塑件外形为贝壳状非规则曲面,外形尺寸为277 mm×317 mm×96 mm,中间为圆环状镂空通风散热孔,圆环直径呈规律向内递减。塑件上有3处特征对模具设计有影响:①侧边直壁T1处19 mm×9 mm的侧孔;②T2处内侧4×φ8 mm带加强筋的螺钉柱,且柱内有倒扣;③T3处φ20 mm的侧孔。从垂直方向上看,塑件有3个台阶,且周边壁上有较多1 mm宽的加强筋。脱模时型腔侧采用0.8°的拔模角,型芯侧采用0.5°的拔模角;成型塑件的材料选用ABS,质量要求为表面无黑点、流纹及潜在或显示的裂纹,且翘曲变形不能超差。

图1 塑 件

1 注射工艺分析

待成型塑件注射成型时,主要存在以下问题有待解决。

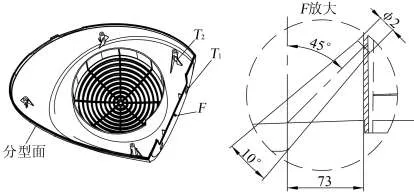

(1)浇注系统的设计,特别是浇口位置的开设和浇口数量,所开设的浇口须保证中间通风孔格栅的强度,无裂纹和潜在熔接痕产生,这些缺陷容易导致格栅部分首先断裂而使塑件报废。同时注射时型腔内压力应低于综合CAE模流分析,塑件浇口位置如图2所示F处为最佳,采用潜伏式浇口,直径为φ2 mm。

图2 浇注系统设计

(2)翘曲问题。采用图2所示的浇注方案,经CAE保压+流动+翘曲分析后,塑件翘曲最大变形量为1.28 mm,在可接受的范围内,且实际注射时,保压设置还有较大的空间。

(3)脱模问题。由塑件结构分析发现,影响塑件的脱模因素有:①螺钉柱位较深,且柱边带有加强筋,包紧力较大;②塑件在高度方向上的侧壁呈阶梯状,深度较深,周长较长,包紧力较大,需要较大的推出力;③中间格栅部位孔位多,包紧力大,且格栅筋较纤细,推出时易发生变形;④T1、T3处侧孔需要侧边先抽芯;⑤T2处螺钉柱位带有倒扣,需要设计斜推脱模机构以保证其顺利脱模。解决方法:针对①、②、③包紧力较大,可采用多次推出方式,以保证塑件在推出时不变形;针对T1、T3处采用滑块脱模机构解决,对于T2处采用斜推组件机构进行脱模。

(4)成型塑件形状复杂,模具零件加工难度大,成型零件采用镶拼方式,以降低成型零件的加工难度。

2 模具设计方案

依据上述分析,模具结构设计如图3所示。

(1)成型零件设计。成型塑件的分型面设计见图2,考虑T1、T2、T3处脱模机构设计的需要,型腔布局采用1模1腔结构,以保证布局机构的空间。成型塑件的零件采用镶拼方式,即型腔板、型芯各设计1个主镶件,分别镶入型腔板固定板、型芯固定板内,型腔板、型芯上较难加工的位置采用小镶件镶入拼接。型腔板包括的零件有型腔板镶件3,型芯包括的零件有型腔板镶件4、型芯镶件5、小镶件6、二次推杆8以及T1处滑块33、斜推杆45头部、螺钉柱镶件48、T3处成型镶件57等。

(2)浇注系统设计。塑件体积较大,所需注射的熔体较多,依据CAE浇口优化结果选定浇口位置及浇口形式,注射时流道长度较长。一般注射模设计时流道尽可能短,采用冷热流道相结合的浇注方式,热流道喷嘴采用针阀式[1],普通流道直径为φ8 mm,拉料杆37对其进行拉料。

(3)冷却系统设计。采用随形水路对塑件进行冷却,管道直径为φ8 mm,管道与管道间距为16 mm,管道与型腔壁间距为16 mm,与型芯的间距为16~24 mm。型腔板镶件4上开设8条水路,型芯镶件5上开设2条水路。

(4)排气系统设计。由于型芯镶件较多,有足够的排气空隙,无须设计专门的排气通路,为保证排气畅通,型芯上各镶件间的间隙控制在0.01~0.02 mm。

(5)侧抽芯机构设计。抽芯机构包含3种,分别为T1处双斜导柱滑块机构、T2处斜推组件推出机构、T3处单斜导柱滑块机构[2-4]。T1处双斜导柱滑块机构主要零件包括斜导柱32、滑块33、滑块弹簧34、滑块耐磨板35;T1处斜导柱32的倾斜角为18°,抽芯行程为8 mm。T2处斜推组件机构零件包括斜推杆底座44、斜推杆45,斜推杆45的倾斜角为6°,侧抽芯行程为7 mm。T3处单斜导柱滑块机构零件包括斜导柱53、锁紧块54、滑块55、滑块耐磨板56、成型镶件57;T3处斜导柱53倾斜角为12°,抽芯行程为6 mm。

(6)导向定位机构设计。模具主要由导柱26、导套27导向,为保证型腔板注射熔体时不偏移,在成型镶件周围设计了模板锥面定位耐磨板49,以保证塑件的成型精度。

(7)模架选用LKM-CI6070-A200B200C240标准模架。

(8)推出机构设计。由于塑件的包紧力大,塑件的推出分二次完成[5]。第一次推出主要实现塑件侧壁周边、4×φ8 mm螺钉柱的推出,因螺钉柱的顶部存在倒扣,设计了T2处斜推组件机构后再设计推管机构推出4×φ8 mm螺钉柱。因推管机构将会与T2处斜推机构干涉,故φ8 mm螺钉柱的脱模依靠T2处斜推机构强行推出。第二次推出主要为中央部位格栅的脱模及T2处斜推组件机构对螺钉柱位倒扣的推出脱模。推出机构由推杆固定板10和11、推板12、斜面推杆14、耐磨锁片15、螺钉16、耐磨锁钩17、锁钩螺钉18、导正销19、转动销20、转动摇臂21、支座螺钉22、转动销支座23、摇臂锁弹簧24、导向块25等构成。第一次推出由推出零件8、14、37、45、46完成,第二次推出由零件8、37、45完成。

图3 模具结构

为保证二次推出的顺利进行,推杆固定板10、11组合为第二次推出板,推板12为第一次推出板。为保证二次推出板的开启与闭合,设计了第二次推出板开闭控制机构,其组成零件包括耐磨锁片15、螺钉16、耐磨锁钩17、锁钩螺钉18、导正销19、转动销20、转动摇臂21、支座螺钉22、转动销支座23、摇臂锁弹簧24、导向块25。耐磨锁片15通过螺钉16安装于推板12的槽内,与耐磨锁钩17配对构成锁闭组件。耐磨锁钩17通过锁钩螺钉18安装于转动摇臂21底端;耐磨锁钩17右端开设弹性孔,其内安装导正销19;导正销19中间部分安装于耐磨锁钩17的弹性孔内,两端与导向块25的右端导向面接触。转动销支座23通过支座螺钉22安装于推杆固定板11上,其上设置转动销20的销孔,为转动摇臂21的转动提供支点。转动摇臂21通过转动销20安装于转动销支座23上,上端开设有弹簧孔槽,下端安装耐磨锁钩17。摇臂锁弹簧24一端安装于推杆固定板10的弹簧孔槽内,一端安装于转动摇臂21上端孔槽内,为转动摇臂21提供动力;导向块25通过螺钉与销钉紧固安装在垫块上。

模具零件推出塑件时如图4所示,其工作原理如下。

(1)开模后推出塑件时,在注塑机推杆43的推动下,推杆固定板10、11、推板12推动斜推杆45、二次推杆8、斜面推杆14向上推出以及二次推出控制组件中除导向块25以外的其他零件一起向上运动。此时导正销19将沿导向块25导向面上路径a-b-c-d运动,a点在摇臂锁弹簧24的推压下,耐磨锁钩17勾住耐磨锁片15,推杆固定板10、11、推板12组成的组合推板被锁闭在一起随注塑机推杆向上运动。当导正销19运动到b点时,导向面上b-c段开始压迫导正销19,从而转动摇臂21以转动销20为中心压迫摇臂锁弹簧24逆时针转动。当导正销19越过c点后,耐磨锁钩17脱离耐磨锁片15,推板12不能继续跟随推杆固定板11上行,斜面推杆14完成一次推出。随后注塑机推杆43继续推着推杆固定板11上行,直到推杆固定板10碰到动模板为止,推杆固定板10上的e点接触动模板上的f点,此时导正销19由c点运动到d点,斜推杆45、二次推杆8推出行程为H,实现机构的二次推出功能。

(2)复位时,在注塑机推杆43的带动下,推杆固定板11将带动推杆固定板10、推板12下行复位。复位结束时,推板12右端通过耐磨锁钩17的左端斜坡面迫使转动摇臂21以转动销20为中心,压迫摇臂锁弹簧24逆时针转动,直到耐磨锁钩17勾住耐磨锁片15,锁住推杆固定板11与推板12,模具闭合,等待下一次注射循环的开始。

图4 二次推出板开闭控制机构

3 模具工作过程

结合图3和图4所示,模具的工作过程如下。

(1)注射。模具闭合,注塑机通过浇口套30将熔体注入热流道喷嘴50内,热流道喷嘴50的针阀阀门开启,熔体注入型腔,保压冷却后等待开模。

(2)侧抽芯。开模时,在注塑机滑块的带动下,动模部分后退,模具在P1分型面处打开,打开的同时,T1处斜导柱32驱动T1处滑块33,T3处斜导柱53驱动T3处滑块55同步完成T1、T3处的脱模抽芯。

(3)推出。推出时分二次,动模部分继续后退,注塑机推杆推动推出机构按前述脱模机构工作原理动作,在P2分型面处打开后,将塑件从型芯镶件上完全推出脱模。

(4)合模。合模时脱模机构的二次推出机构先复位,然后是侧抽芯机构复位,最后模具在P1分型面处闭合,等待下一次注射循环。

4 结束语

风扇外壳注射模设计有以下特点。

(1)采用冷热流道相结合,控制了塑件翘曲变形等缺陷,结合运用3种不同类型的侧抽芯机构,实现了塑件各处侧孔的脱模。运用二次推出机构,解决了塑件包紧脱模难的问题,实现了塑件的无变形推出,保证了塑件的注射成型质量,为同类塑件的模具设计与制造提供参考。

(2)设计二次推出的顺序开闭控制机构,机构设计简单,可靠性好,实用性强。