沥青路面面层各结构层疲劳寿命预测分析*

2020-08-24邱怀中

邱怀中

(湖北省交通运输厅汉十高速公路管理处 武汉 430051)

沥青路面在全天候服役环境中,一方面承受车辆荷载的作用,另一方面由于温度差异,内部长期处于应力变化状态,路面性能不断下降,损伤不断积累,当车辆作用轴载次数超过临界值时,路面产生疲劳破坏[1],因此,沥青混合料疲劳性能与服役寿命紧密相关。高速公路沥青路面面层各结构层级配、沥青含量不同,其疲劳寿命也不相同;在服役的过程中,沥青路面的疲劳破坏并非整体发生,而是优先出现在疲劳性能较差的结构层,进而扩展至整个面层[2]。因此,准确比较不同结构层间疲劳性能的强弱,确定最先发生疲劳破坏的结构层对科学制定养护决策具有重要意义[3]。

现阶段我国公路性能评价主要依据JTG H20-2007 《公路技术评定标准》[4],以公路技术状况各项指数为标准进行,这些指数仅代表了路表的服役性能,缺少对道路在长期服役后道路面层各结构层性能差异的分析[5]。因此本文选用JTG D50-2017 《公路沥青路面设计规范》中沥青混合料疲劳开裂验算模型[6],通过对沥青面层进行现场取芯检测[7]和落锤式弯沉仪(FWD)检测,获取现场道路性能参数,进而准确地对路面剩余服役寿命进行预估,分析比较不同结构层剩余疲劳寿命状况。

1 理论基础

传统的基于现象学的疲劳寿命预估模型主要建立在传统疲劳试验方法上,将试验产生疲劳损伤的重复加载次数称为疲劳寿命[8]。这些模型考虑沥青混合料材料、环境等因素的影响,在大量试验基础上总结相应的沥青混合料疲劳方程[9-10]。但上述沥青混合料疲劳寿命预估模型均有限制条件,得到的疲劳寿命为对应试验条件下的加载周期,而非标准轴载次数,无法应用于服役寿命的预估。

JTG D50-2017 《公路沥青路面设计规范》中沥青混合料疲劳开裂验算模型如式(1)所示,该模型考虑了材料、环境等因素,相较于室内试验得到的加载周期数,预估的疲劳寿命为标准轴载加载次数。

Nf=6.32×1015.96-0.29βkakbkT1-1·

(1)

式中:Nf为沥青混合料疲劳开裂寿命,轴次;β为目标可靠指标;ka为季节性冻土地区调整系数;kT1为温度调整系数;εa为沥青混合料层层底拉应变,×10-6;Ea为沥青混合料20 ℃时压缩动态模量,MPa;VFA为沥青饱和度,%;kb为疲劳加载模式系数。

其中:ha为路面结构层厚度,mm。

温度调整系数kT1通过《公路沥青路面设计规范》附录G中的方法进行确定,通过式(2)进行计算。

kT1=AhAEkTi1+Bh+BE

(2)

式中:下标i为1代表沥青混合料疲劳开裂分析;kTi为基准路面结构温度调整系数;Ah、Bh、AE、BE为与面层、基层有关函数,由于本文仅针对沥青混合料疲劳开裂进行计算,故仅列出以上4个参数的计算方法见式(3)~(6)。

AE=0.76λE0.09

(3)

Ah=1.14λh0.17

(4)

BE=0.14ln(λE/20)

(5)

Bh=0.23ln(λh/0.45)

(6)

式中:λE为面层与基层的当量模量比;λh为面层与基层的当量厚度比。

2 试验设计

由式(1)可知,根据该模型,沥青路面疲劳寿命与环境温度、沥青混合料动态模量、路面厚度,以及路面各结构层层底拉应变相关。由于沥青路面各结构层配合比设计不同、厚度不同,其在长期服役后的材料性能存在差异,导致各结构层的疲劳寿命不同。因此,对在役高速公路沥青路面剩余疲劳寿命预估时,须获得在役路面各结构层的实际材料性能参数,具体流程如下。

1) 钻取在役沥青路面芯样,测量芯样各结构层的实际厚度。

2) 进行室内20 ℃各结构层动态模量测试,获取在役路面面层各结构层的动态模量。

3) 采用FWD检测路面弯沉,判断路面强度,反算路面基层与路基的动态模量。

4) 根据路面各结构层实际厚度和动态模量,基于层状弹性理论,采用BISAR软件分别计算沥青路面上、中、下面层层底拉应变。

5) 根据公路等级和所在地区确定相应的修正系数,包括目标可靠指标、季节性冻土地区调整系数和温度调整系数。

6) 查找公路设计资料确定各面层沥青饱和度VFA。

7) 将上述参数带入疲劳开裂验算模型,得到在役高速公路取芯路段面层各结构层的剩余疲劳寿命。

本文依托的实际工程为汉十高速公路孝襄段,全长243 km,其路面结构信息及沥青饱和度见表1。

本次研究于汉十高速公路K1016+000-K1021+000路段进行钻芯取样,每1 km选取1个芯样进行后续试验,通过实测路面芯样各结构层的动态模量参数表征该路段沥青面层的动态模量,并采用FWD对取芯路段进行检测,反算得到道路基层与路基模量。

2.1 芯样各结构层动态模量测量

考虑试验便捷性和准确性,采用单轴压缩试验测定芯样的动态模量。试验仪器为DTS-30动态测试系统,仪器加载力上限为30 kN,负载波形频率上限为100 Hz,能够满足应力加载需求,且精度较高。式(1)中采用的动态模量为沥青混合料20 ℃、10 Hz下的动态模量,因此在该条件下对所取芯样的动态模量进行测试,试验过程见图1,通过分层粘贴试模,对路面芯样上、中、下面层分别进行动态模量测试,LVDT测量标距通过各结构层实际厚度进行调整。

图1 路面芯样动态模量测试

试验得到各路段芯样各结构层动态模量见表2。

表2 取芯路段上、中、下面层厚度及20 ℃、10 Hz动态模量

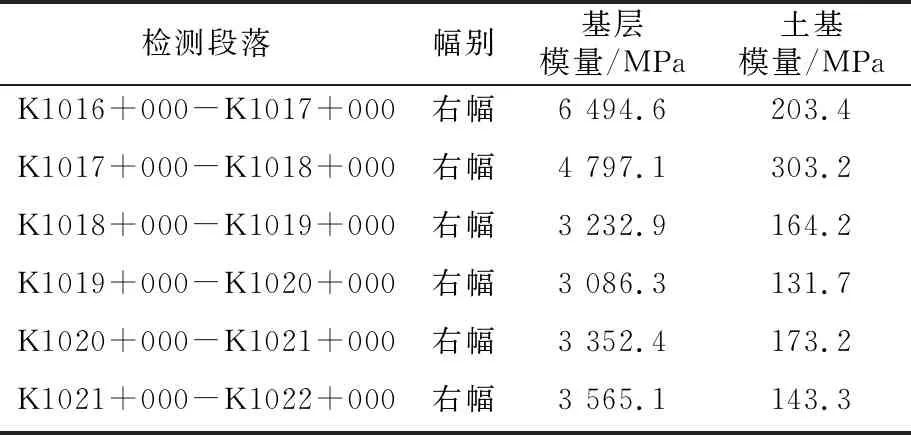

2.2 基层和土基模量计算

针对路面基层结构强度检测,汉十高速公路每年分段采用落锤式弯沉仪进行检测。FWD检测路面行车道弯沉,以20 m为单位保存检测数据,根据每公里弯沉代表值,计算对应路段结构强度指数PSSI。通过弯沉盆数据反算确定评价路段基层及土基的模量,表3为汉十高速公路取芯路段弯沉反算模量。

表3 FWD弯沉反算模量

2.3 层底拉应变计算

以K1017+000-K1018+000路段为例,采用BISAR软件进行层底拉应变计算,依据表1、表2、表3中检测结果,输入各结构层参数见表4。其中上、中、下面层厚度为现场取芯测量所得,基层厚度依据汉十高速公路设计资料取0.6 m,泊松比根据相关文献选取了常用的经验值。

表4 BISAR软件路面模型参数输入

图2中A、B、C、D4点为规范推荐的进行计算结构层层底拉应变最大的位置。根据各结构层参数,计算各点沿行车方向的层底水平拉应变,车辆轮胎与路面接触形状近似为椭圆,在路面设计中被简化为圆形均布荷载,其中δ是当量圆的半径为106.5 mm,由式(7)计算可得,我国标准轴载为100 kN,车轮荷载为25 kN,轮胎接触压力为0.7 MPa。

(7)

式中:P为车轮荷载,kN;p为轮胎接触压强,kPa。

图2 路面结构层层底拉应变计算位置示意图

在BISRA软件计算中需要输入4个点的坐标,其中Z方向为路面深度方向,Y方向为车辆的行车方向,X方向为路表垂直行车的方向,各结构层的A、B、C、D点坐标见表5。

表5 层底拉应变计算点坐标值 m

BISAR软件以层状弹性理论为基础进行分析计算,计算得到各结构层层底A、B、C、D4点拉应变见表6,并确定各结构层最大层底拉应变。

表6 面层各结构层层底拉应变

续表6

3 疲劳寿命预估

本文基于试验检测得到的路面各结构层参数,计算得到了长期服役后沥青混合料面层各结构层的层底拉应变。根据汉十高速孝襄段的沥青路面的材料参数和所处环境,可以确定式(1)中各项系数的大小,从而通过该疲劳开裂验算模型对不同结构层疲劳寿命进行预估。

3.1 模型参数确定

依据《公路沥青路面设计规范》,高速公路目标可靠指标β为1.65。依据JTG/TD31-06-2017《季节性冻土地区公路设计与施工技术规范》[11],确定湖北省汉十高速公路孝襄段为规范中的其它地区,调整系数ka为1.00。

路面结构温度调整系数根据式(2)~式(6)进行计算,该系数考虑了气温状况对沥青路面结构损坏的影响。汉十高速位公路于武汉地区的部分根据《公路沥青路面设计规范》中相应的基准路面结构温度调整系数表,确定沥青混合料层底压应变的基准路面结构温度调整系数kT1为1.41。

计算路面结构温度调整系数时,需将路面结构按式(9)、式(10)换算为当量沥青面层和当量基层。超过2层时,重复采用公式自上而下进行换算,最终简化为由当量沥青面层、当量基层和路基构成的3层结构,计算结果见表7。基层当量厚度为0.6 m,当量模量为FWD反算模量。

(9)

(10)

表7 取芯路段面层结构简化

通过式(3)~(6)确定式(2)各项系数,求得各路段温度调整系数kT1,见表8。

表8 取芯路段温度调整系数

计算疲劳加载模式系数kb,其中各结构层沥青饱和度按表1中设计值进行取值,计算结果见表9。

表9 取芯路段疲劳加载模式系数

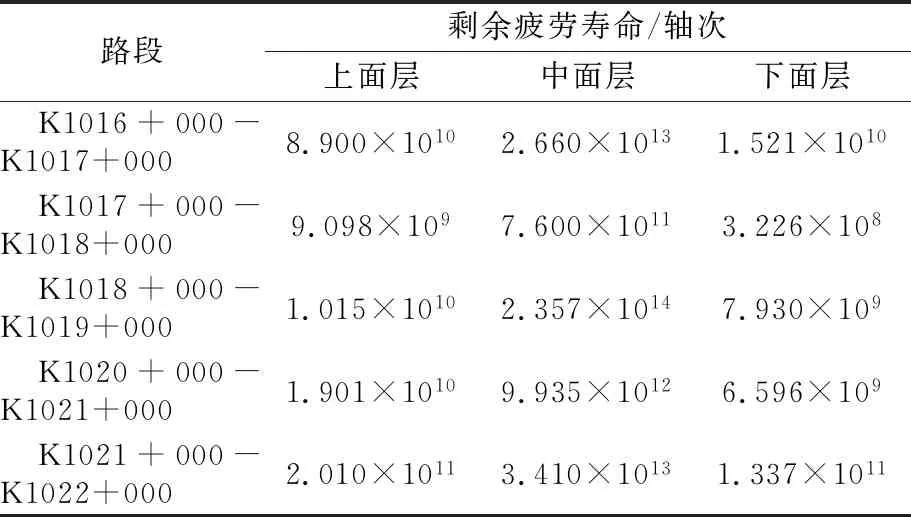

3.2 疲劳寿命预估

将上文确定的各项参数代入式(1),确定各路段各结构层剩余疲劳寿命见表10。

表10 取芯路段上、中、下面层剩余疲劳寿命

对比表10中各路段上面层、中面层、下面层剩余疲劳寿命分析得,在标准荷载作用下,服役路面中面层剩余疲劳寿命最大,其次是上面层,下面层最小。由此可得在行车荷载作用下,面层中最先发生失效的并非是车辆直接作用的上面层,而是距离车辆作用最远的下面层。

比较取芯路段上、中、下面层剩余疲劳寿命,以上、中、下面层剩余疲劳寿命的最小值为该路段的剩余疲劳寿命。路面技术状况指数PQI反映路面表面总体性能,一定程度上代表了路面病害严重程度,表11对比了取芯路段剩余疲劳寿命和路面使用性能指数。

表11 取芯路段上、中、下面层剩余疲劳寿命与PQI对比

根据表11,所选路段路面技术状况指数均在93~95之间,表示各路段路面技术状况较为接近,且JTG H20-2007 《公路技术评定标准》中对该指数在90以上的路段评定为“优”。然而,各路段计算所得剩余疲劳寿命存在明显差异,K1017+000-K1018+00疲劳寿命下降明显,说明路面技术状况指数与路面剩余疲劳寿命之间并没有必然的联系。因此仅通过路面表观性能并不能反映路面的服役寿命、确定路面养护时机,为完善路面服役性能评价,需要进一步评价路面材料性能。

4 结语

本文依托于汉十高速公路孝襄段,通过现场芯样动态模量试验及FWD现场检测数据获取了长期服役后道路各结构层的模量参数。以高速公路沥青路面长期服役后的路面性能参数为基础,选取了JTG D50-2017 《公路沥青路面设计规范》中沥青混合料层的疲劳开裂寿命预测模型,预估了在役沥青路面面层各结构层的疲劳寿命,得到结论如下。

1) 采用规范中模型,对各结构层疲劳寿命进行预估,发现取芯路段中面层疲劳寿命>上面层疲劳寿命>下面层疲劳寿命,说明在行车荷载作用下,面层中最先发生失效的并非是车辆直接作用的上面层,而是距离车辆作用最远的下面层。

2) 路面技术状况指数PQI与路面剩余疲劳寿命之间不存在明显联系,路面表观性能并不能准确反映路面服役寿命,确定路面养护时机,需要进一步评价路面材料性能。

该研究通过对长期服役后沥青路面进行实地取样和检测,采用JTG D50-2017 《公路沥青路面设计规范》中的疲劳寿命预测模型对道路剩余疲劳寿命进行了预估,提出了一种在役路面疲劳寿命的预估方法,分析了沥青路面面层各结构层在长期服役后疲劳寿命的差异,并指出目前道路检测体系的不足,需进一步完善。