曲线钢箱梁节段拼装支架沉降影响研究

2020-08-24张建东李海涛顾立君

张建东 刘 鹏 李海涛 顾立君

(1.南京工业大学土木工程学院 南京 211102;2.苏交科集团股份有限公司 南京 211102;3.宜长高速公路建设指挥部 宜兴 214200)

钢箱梁桥与混凝土桥相比,具有轻质高强、抗弯抗扭刚度大、安装迅速、外形美观、适合工业化预制,以及运输安装方便等优点,越来越广泛运用于跨线路和管线匝道或立交桥工程中[1-2]。其典型工程有鄂东长江公路大桥花湖互通,主桥钢箱梁全长124.84 m,单跨最大跨径50 m;重庆黄桷湾立交桥钢箱梁段长110 m,平面曲线R=300 m;深圳南坪快速路麒麟立交桥匝道桥,单跨最大跨径为44 m,全长460.5 m。

在钢箱梁桥的架设施工中,支架拼装施工是最为常用的施工方法之一。具有施工机具简单、易于操作、成本低、工期短,以及质量安全易于保证等优点,适用于场地条件较好、交通方便的中小跨径桥梁工程[3-4]。王晟[5]以小西冲立交匝道桥钢箱梁为背景验算吊具强度并介绍了安装支座控制参数;许正坤[6]研究了分段吊装连续钢箱梁整体卸落后支座脱空对桥梁变形的影响。

但是,现有研究主要关注吊具、支撑强度和稳定性问题,少有研究通过对临时支撑沉降量进行参数化分析,来解决跨线匝道桥施工难题。本文拟通过对某匝道钢箱梁桥拼装过程中支撑沉降的参数化分析,提出跨越高速路和石油管道的临时支撑沉降量控制标准,以保障施工安全,以期对类似工程提供一定的指导和借鉴。

1 工程概况

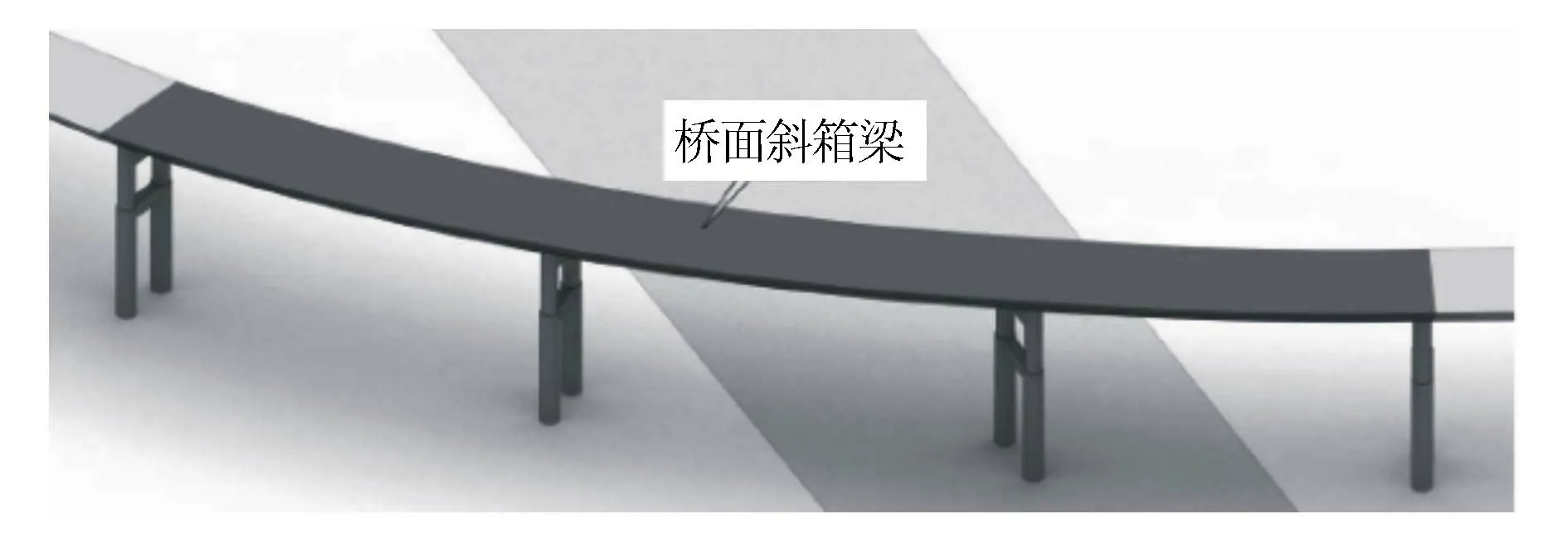

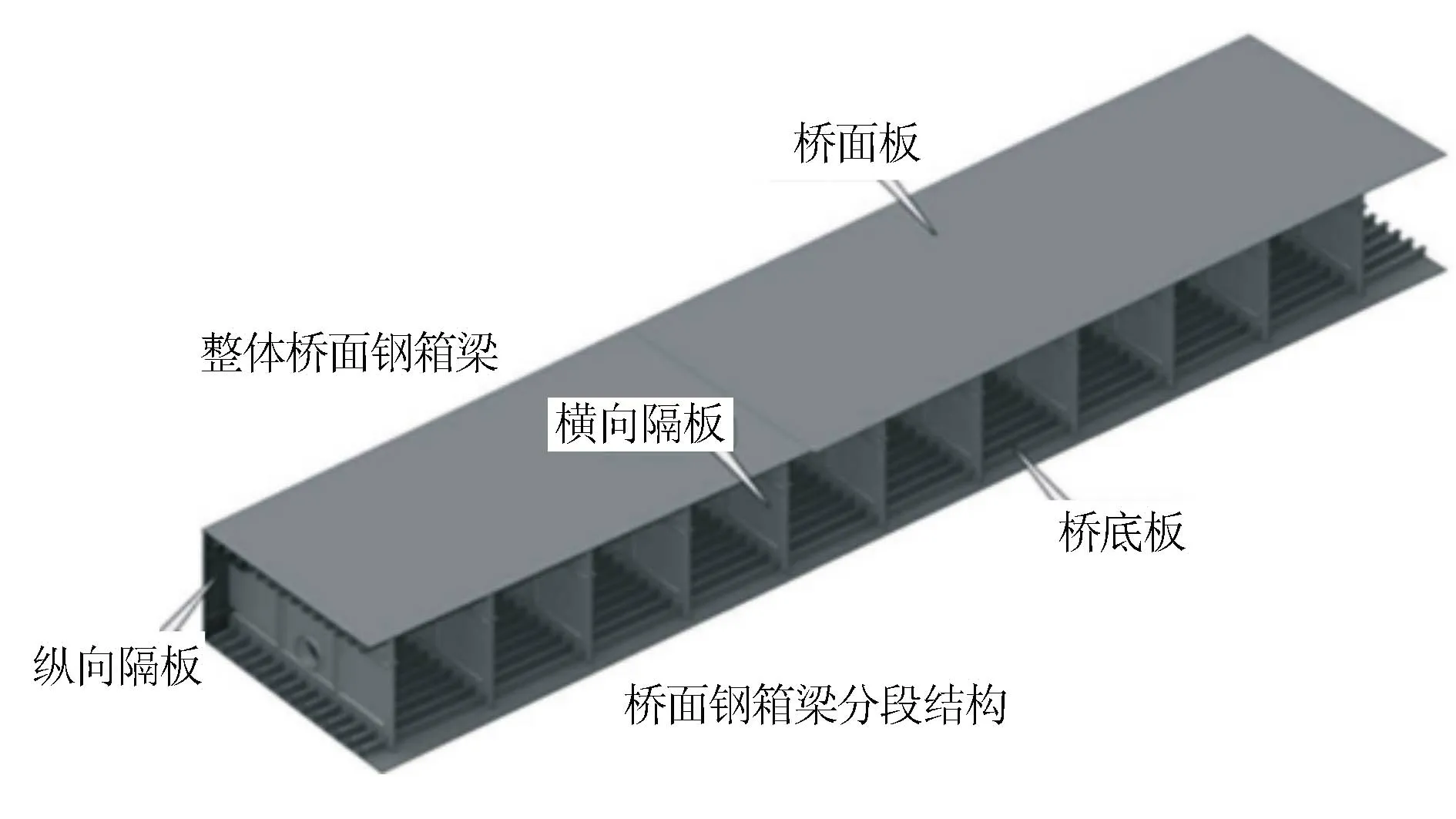

本桥为三跨连续梁,钢箱梁总长为109 m(38 m+38 m+33 m),梁体断面采用单箱双室截面,钢箱梁中心线处梁高为1.7 m,桥面总宽为11 m。平面呈曲线状,曲线半径为160 m。钢箱梁顶板厚14 mm,加厚区18 mm;底板厚14 mm,加厚区为18 mm;腹板厚14 mm,顶底板纵肋均采用T形肋。钢箱梁材质主要为Q345D,辅材为Q235,总重5 794 kN。桥梁整体示意图见图1。

图1 桥梁整体示意图

2 支架拼装施工

2.1 支架布置形式

钢箱梁预制横向划分为4个节段(两箱室,两翼缘),整联共30个节段,节段最长23.7 m,最重493 kN。拼装支架整体布置见图2,钢箱梁横向节段划分图见图3。匝道施工分区根据结构特点及现场条件,跨高速路及石油管道等进行划分。现场总体划分2个施工区,先北侧,后南侧。由于匝道5~6轴跨石油管道且构件无法由村道运输至现场。因此构件全部从所跨高速路运抵现场。北侧完成后进行匝道南侧施工。

图2 拼装支架整体布置图

图3 钢箱梁横向节段划分图(单位:mm)

2.2 节段划分与拼装顺序

1) 匝道6~7轴对应区域为高速北侧行车道及跨石油管道施工区域,为缩短占用高速公路施工周期,钢箱梁分段划分尽可能大,以减少吊次及措施支撑;综合考虑现场条件、结构特点及运输能力,钢箱梁采用“整箱制作+分段运输+现场拼装”的施工思路。钢箱梁纵向节段划分和编号见图4,典型节段示意图见图5。

图4 钢箱梁纵向节段划分图

图5 典型节段示意图

2) 钢箱梁吊装。先吊装北侧路面段,北侧半幅高速封闭,临时支撑按吊装顺序分步安装,南侧变道通行,跨北侧道路支撑布置见图6。高速公路路面设置格构支撑底座,底座与柏油路面之间采用彩条布进行隔离,避免污染及破坏路面。

图6 跨北侧道路支撑布置图

再吊装跨石油管段构件,跨石油管线支撑布置图见图7。

图7 跨石油管线支撑布置图

跨石油管施工构件运输至高架上采用350 t汽车吊卸车至高架北侧护坡外侧临时施工便道,采用1台160 t汽车吊拼装,格构支撑底部及汽车吊支腿处均垫钢板或路基箱。

北侧施工完成后,南侧半幅高速封闭,临时支撑按吊装顺序分布进行,北侧变道通行,改道施工前只保留中间钢管支撑,以防止结构产生挠度,其余位于高速路面的支撑全部拆除,跨南侧道路支撑布置图见图8。底座与柏油路面之间采用彩条布进行隔离,见图9,为避免污染及破坏路面,采用350 t汽车吊。

图8 跨南侧道路支撑布置图

图9 柏油路面(土地面)支撑横断面图

3 临时支撑沉降影响分析

3.1 分析工况选取

利用midas Civil 2018有限元分析软件进行数值模拟,建立钢箱梁板梁模型,其中顶底板、腹板、横隔板采用4节点或3节点板单元,T肋、I肋采用梁单元,在此基础上,分析支撑支架沉降对吊装施工过程节段受力和变形的影响。

首段梁的拼装将影响后面所有节段和支架施工,因此,本文选取了首段梁(编号为1)拼装工况;选取边跨最长的曲线外侧节段北侧跨石油管线梁段(编号为14);南侧跨中梁段(编号为26)为本联最长节段,而且具有3处临时支撑,受力相对复杂;拆除临时支撑前后钢箱梁节段受力变形有可能发生较大变化,因此,选取拆除北侧道路上临时支撑前后工况,进行临时支撑支座沉降模拟,计算分析临时支撑支座反力及钢箱梁节段在拼装过程中的变形和受力。

3.2 沉降影响分析

3.2.1对支座反力的影响

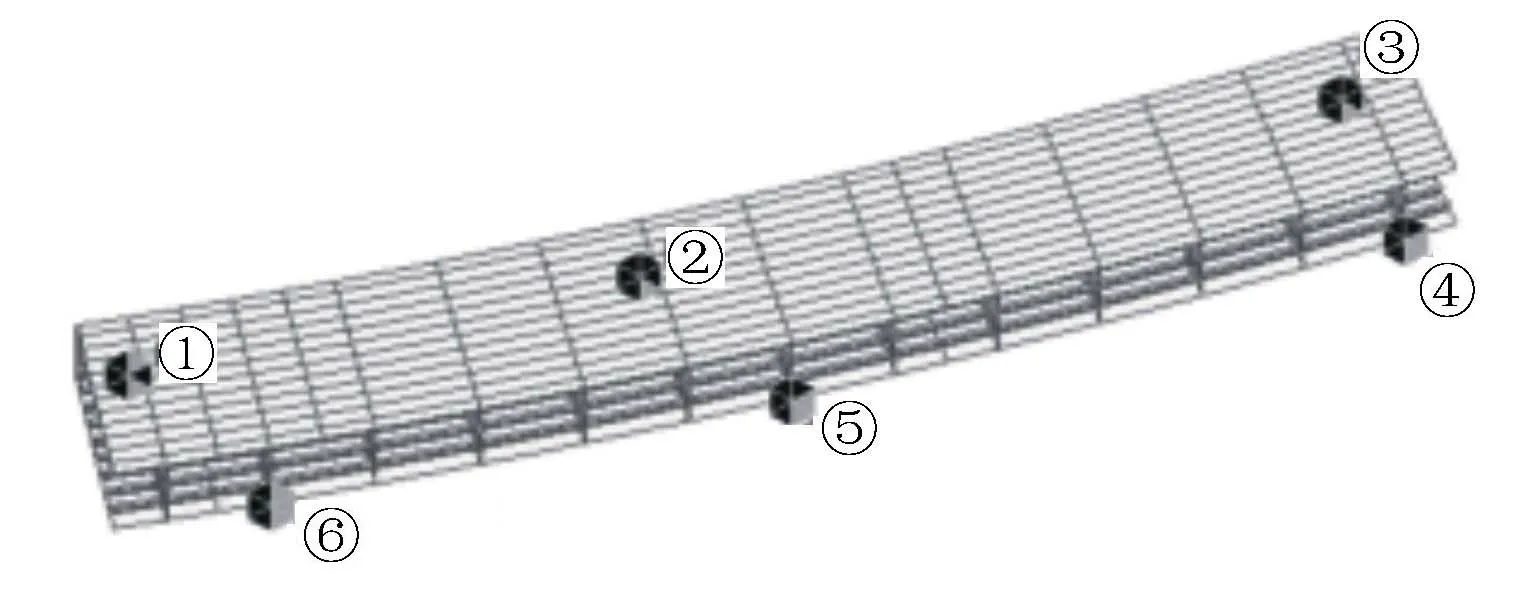

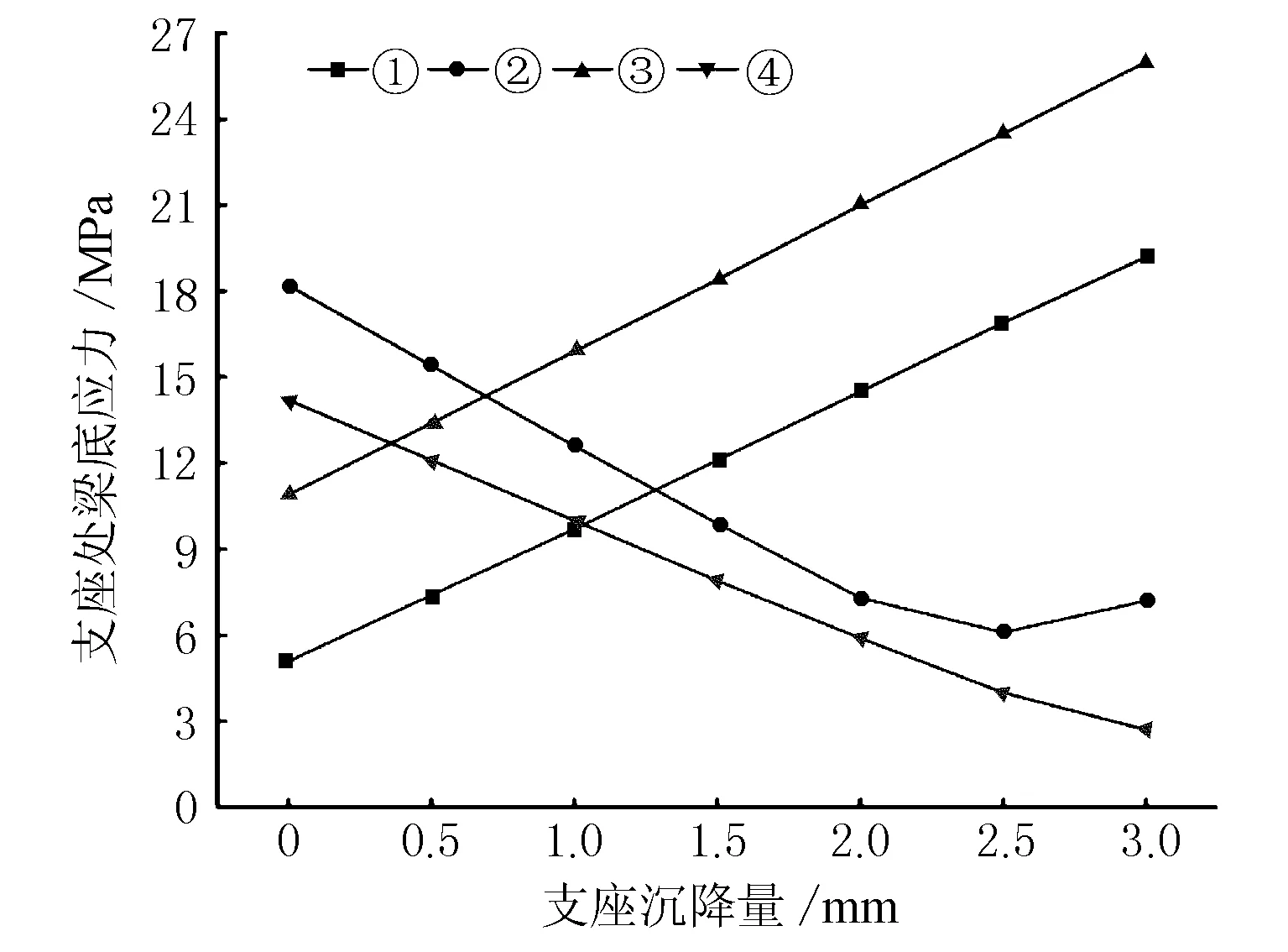

首段梁架设在支撑3,4的4个支座上,支座顺时针由内向外分别编号①②③④,节段1支撑图见图10,节段1有限元模型图见图11。对首段梁支座②沉降、支座②③同时沉降2种工况对支座反力影响进行分析,支座②沉降、支撑4沉降对支反力影响图分别见图12、图13。

图10 节段1支撑图(单位:mm)

图11 节段1有限元模型图

图12 支座②沉降对各支座支反力影响图

图13 支撑4沉降对各支座支反力影响图

选取钢箱梁桥最长节段,节段26(长度为26 m)为对象进行分析,吊装到位后,节段26架设于支撑8,9,10上。支撑9上支座②⑤(节段26模型示意图见图14,支座编号①~⑥)即支撑4沉降对支反力影响图见图15。

图14 节段26模型示意图

图15 支撑4沉降对各支座支反力影响图

北侧道路支撑5,7拆除前、后支撑4(支座编号①~③)沉降对支撑4和支撑6(支座编号④~⑥)支反力的影响进行数值分析,拆除前、后支撑4沉降对支反力影响图分别见图16、图17。

图16 拆除前支撑4沉降对各支座支反力影响图

由图12,13,16可知,发生沉降的临时支撑支反力随沉降量增加而减小,当沉降量小于3 mm时,支反力为正,当沉降量超过3 mm时,将会出现支座脱空现象。由图15知,支座②⑤发生沉降时,支座②支反力随沉降量增加,迅速减小,当沉降量超过4.5 mm时,发生支座脱空现象。由图17知,安装完成北侧跨线路钢箱梁,拆除道路上临时支撑5,7后,当沉降量超过6 mm时,发生支座脱空现象,但是此时最大支反力超过840 kN,支撑6受到过大的压力。

3.2.2支座沉降对应力和变形的影响

支座沉降将给节段焊接带来问题,节段间存在的不同大小的沉降,将使拼接缝错开一定距离,从而不能有效焊接。临时支撑的沉降也会使钢箱梁节段产生局部应力过大的不良情况。因此,本文研究将临时支撑或支座的沉降控制在3 mm以内时,对钢箱梁节段变形和应力的影响,并提出合理的沉降控制措施。

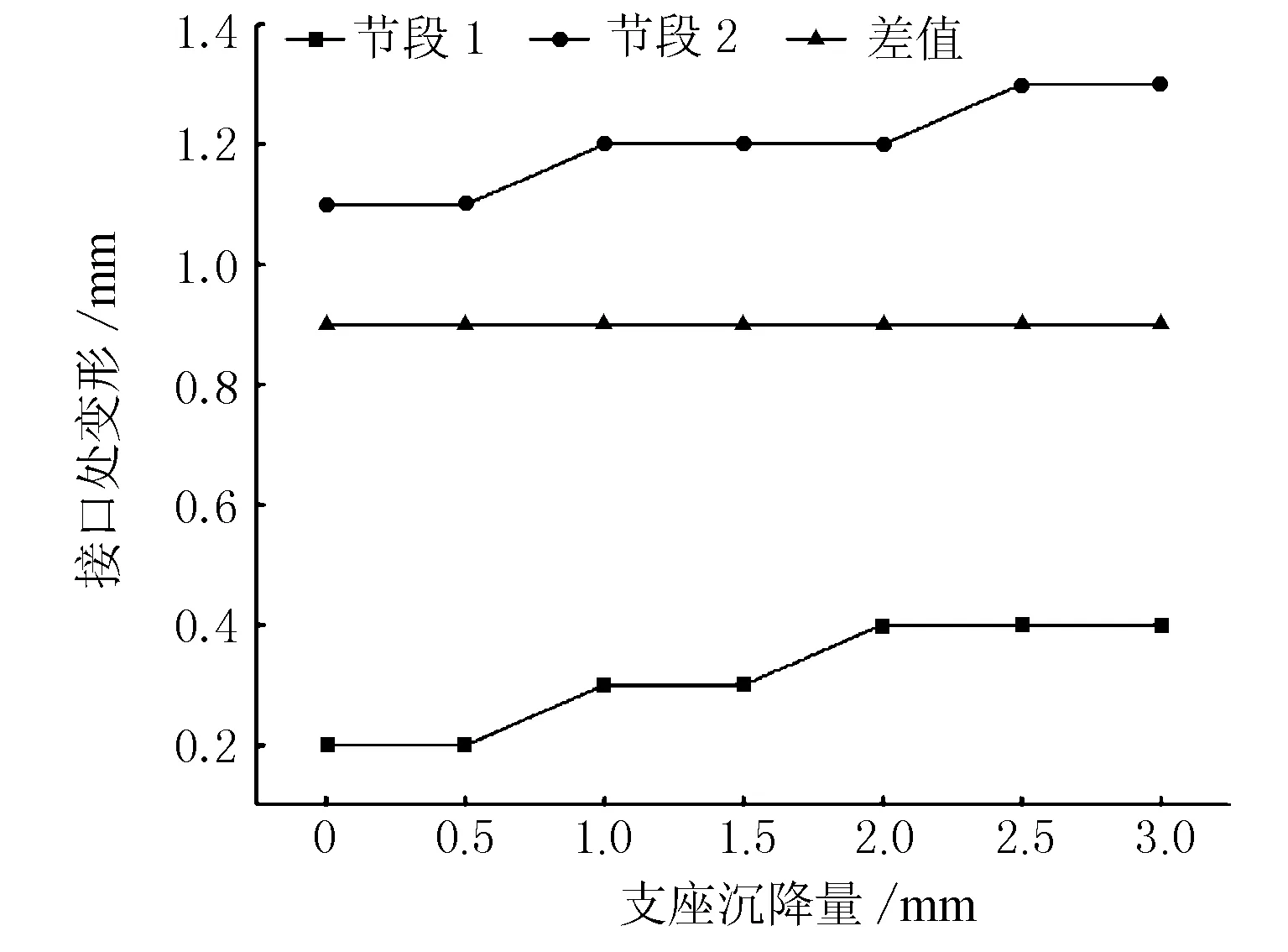

首节段1、节段2吊装就位至临时支撑3,4上,对支座②(图10中所标示的支座②)沉降引起节段十字错口拼接位置变形高差和节段支座处箱梁梁底应力变化进行分析,支座②沉降对拼接处变形影响图见图18,对梁底应力影响图见图19。

图18 支座②沉降对拼接处变形影响图

图19 支座②沉降对各支座处梁底应力影响图

由图18可知,节段1、节段2端部十字错口拼接处挠度随支座沉降量增加而增加,当沉降量达到3 mm时,挠度增量为0.2 mm,2节段相对错开距离保持0.9 mm;由图19可知,梁底最大应力出现在支座①③处,且随支座②沉降增大而增大。

选取节段26为对象,研究节段拼接缝处挠度和节段支座处梁底应力随支撑9沉降量增加的影响,支撑沉降对拼接缝处挠度影响见图20、支撑沉降对支座处梁底应力影响见图21。

图20 支撑沉降对拼接缝处挠度影响图

图21 支撑沉降对支座处梁底应力影响图

由于节段26长度较长,故在段中设置了支撑9,由图20可知,两支撑间挠度增加量随支撑沉降量增加而增加,左端拼接接口处上挠与支撑沉降量比例约为1∶1,右端拼接处基本不变;由图21可知,支撑9处钢箱梁存在应力集中现象,其他支座处箱梁应力随沉降量增加变化不明显。

3.3 沉降控制标准

由以上分析得出,支座或临时支撑沉降量小于3 mm时,各支座反力均为正;节段吊装到位后挠度增加值随沉降量增加呈一致性,为减小焊接时接口错开量,应采取措施减小或消除支撑沉降;沉降量小于3 mm时,应力增加不明显,当节段支座发生沉降时,应注意最大应力位置会发变化,防止应力集中超限。

因此,为了防止支座脱空和临时支撑承受过大压力,以及防止钢箱梁节段应力集中超限、节段间接口变形错开量超过焊接限制,在施工过程中应采取一定措施将支撑的沉降量控制在3 mm以内。

4 结语

钢箱梁节段吊装就位后引起的临时支撑或支座沉降,使得相邻支座反力、节段十字错口拼接处变形差、支座处钢箱梁应力有明显增大。

钢箱梁在安装后,由于跨度小、支撑布置均匀,钢箱梁挠度和应力均满足规范和设计要求。

同时,为了防止支座脱空和支架受压力过大,威胁施工安全,建议将安装过程吊装就位后临时支撑的沉降量控制在3 mm以内。