SBS改性沥青混合料宏观裂缝微波自愈合研究

2020-08-24朱洪洲刘玉峰范世平丁勇杰

朱洪洲,袁 海,刘玉峰,范世平,丁勇杰

(1.重庆交通大学 山区道路结构与材料重庆市重点实验室,重庆 400074;2.重庆交通大学 土木工程学院,重庆 400074;3.中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳550081)

0 引 言

沥青混凝土作为常见的筑路材料,广泛应用于高等级路面铺筑。沥青路面在实际使用过程中会出现车辙、裂缝、水损坏等各种病害。裂缝是沥青路面的主要病害类型之一,其存在对路面的结构和功能性会产生不利影响,导致路面使用寿命缩短。研究表明[1,2],当沥青混凝土出现裂缝时,给予一定时间的温度和荷载间歇,沥青胶结料流动能使微裂纹闭合,这一特性可用于沥青路面裂缝修补,延长路面使用寿命。

鉴于沥青材料具有自愈合特性,科研人员提出,通过一定方式加速激发沥青混合料的自愈合特性,包括物质补充(微胶囊愈合[3-6])和诱导加热(感应加热[7-9]、微波加热[10,11])。大量研究表明,对开裂的沥青混合料进行诱导加热可促进自愈合行为。朱洪洲等[12]采用半圆弯曲试验,评价了AC-13型沥青混合料低温抗裂性能及自愈合性能,发现在一定环境温度、时间等条件下,断裂的半圆试件能够发生愈合,该研究证实了沥青路面在冬季低温环境中产生的宏观裂缝,在夏季高温环境下能发生一定自愈合;A.GARCIA等[13,14]提出,电磁感应加热可促进沥青混合料自愈合,为实现该设想,其在沥青混合料中添加导电材料,并建立模型评价了添加导电材料沥青胶浆的愈合性能;J.GALLEGO等[15]提出,在荷载间歇期内,通过微波加热技术对沥青混合料裂缝进行加热愈合是可行的,在沥青混合料中掺加导热纤维还可以加速愈合过程;J.NORAMBUENA-CONTRERAS等[16,17]对比分析了微波和感应加热对密实型沥青混合料自愈合行为的影响,提出微波能够更有效地促进沥青混合料裂缝自愈合,加热时间对微波辐射下沥青混合料自愈合行为的影响最为显著,并评价了4种不同钢纤维掺量的密实型沥青混合料在不同加热时间下的断裂—愈合行为,该试验中微波功率700 W,微波频率2 450 MHz条件下,加热30 s后裂缝闭合,加热40s后试件强度恢复率最高。

通过自然环境升温,促进开裂路面自修复需要较长的荷载间歇期,受制于环境条件愈合效果有限。电磁感应加热技术,需要在混合料制备过程中掺加导电材料,不适用于我国已服役道路。微波加热无需掺加导电材料,渗透深度随波长增大而增大,随频率的降低而降低,适当控制微波波长和频率可使微波加热沥青路面最大深度达到125 mm,适用于修补沥青路面上中面层形成的荷载疲劳裂缝[18]。笔者利用微波加热,采用SCB试验对密实型SBS改性沥青混合料进行断裂—愈合—断裂试验,研究微波场中沥青混合料的升温规律,分析不同加热时间、不同微波强度和外部荷载对沥青混合料自愈合行为影响,为我国沥青路面微波加热自愈合技术提供一定参考。

1 试验概况

1.1 试验材料及设备

1.1.1 原材料

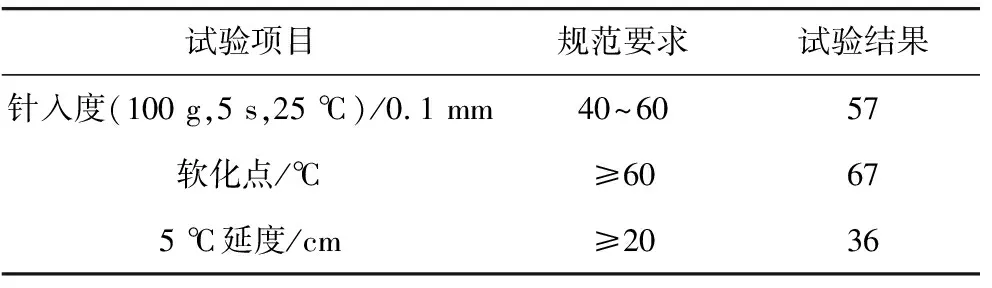

沥青采用壳牌SBS改性沥青,技术指标见表1。粗、细集料及矿粉均为重庆地区石灰岩,各项技术指标均符合规范要求。

表1 SBS改性沥青技术指标

1.1.2 试验设备

加载设备为ETM-204C万能材料测试系统,微波加热设备采用美的EG720FA4-NR型微波炉,额定功率700 W,微波频率2 450 MHz,有P30、P50、P80、P100共4个档位,分别对应微波强度210、350、560、700 W;温度测试设备采用NEC InfRecR300红外热成像仪,温度辨识度0.05 ℃,精度为±1 ℃,测温范围为-40~500 ℃。

1.2 试件制备及试验方案

1.2.1 试件制备

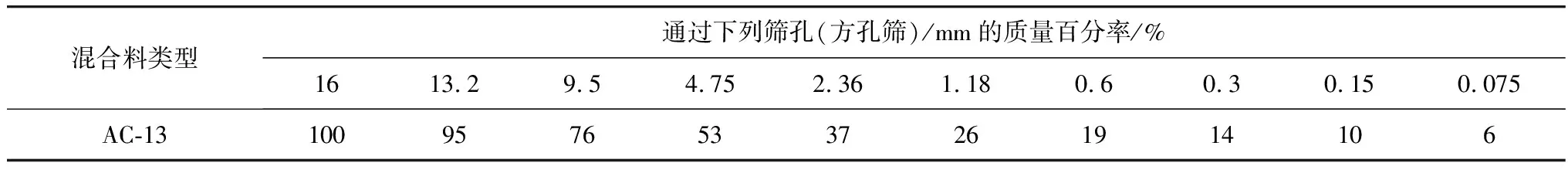

依据JTG F40—2004《公路沥青路面施工技术规范》,选用AC-13密级配沥青混合料的集料级配,如表2。通过马歇尔试验确定最佳油石比为4.9%。

表2 试验级配

试验所用的半圆试件由旋转压实试件(直径100 mm,高130 mm)切割而成。为避免表面密度不均对试验造成的影响,切除旋转压实试件两端各15 mm沥青混合料,得到顶面、底面平整的直径100 mm,高100 mm的圆柱体试件。对圆柱体试件沿侧面进行十字形切割,得到4个直径100 mm,高50 mm的半圆试件,为控制裂缝大致沿试件侧面中线方向扩展,沿半圆试件底面垂直直径方向中线切割5 mm预留缝。

1.2.2 试验方案

具体试验方案为:① 试验温度0 ℃、支点间距80 mm,将试件安放在万能试验机上,以10 mm/min的加载速率,对试件进行3点加载试验,使裂缝从预留缝处扩展至试件顶端,直至试件完全断裂,记录峰值压力F1;② 拼接断裂试件,为确保断裂面闭合,使用3根橡皮筋(弹性模量约0.078 4 MPa)固定断裂试件,模拟施加围压对断裂面的影响,经计算每根橡皮筋的径向拉力约10 N;③将拼接好的断裂试件在室温20 ℃、干燥环境中静置12 h,装入瓷盘,放置在微波炉中,控制微波强度(210、350、560、700 W)、加热时间(60、80、100、120 s),对试件进行加热愈合;③ 选取试件表面中线上的中点、中点两端2cm处的a~c等3个点,以及a~c左右两边2 cm处的d~i等6个点,以这9个点作为观测点,记录经微波加热后试件表面温度,将温度平均值记为试件表面温度;④ 对愈合后的试件进行2次加载,加载条件同第1次加载,记录峰值压力F2。试件制作及加载过程见图1。

1.3 自愈合评价指标

以同一半圆试件愈合前后2次加载试验测得的抗拉强度比值(强度恢复率)作为愈合指数(HI)如式(1)。理论上HI的值小于1.0,当愈合指数达到1.0时,说明半圆试件的强度完全恢复。

(1)

式中:σt1、σt2分别为试件愈合前后的抗拉强度,Pa;F1、F2分别为试件愈合前后加载过程中的峰值压力,N。

2 试验结果分析

2.1 试件加热规律

断裂试件经微波加热愈合后的红外热成像如图2。从图2可以看出,试件表面温度分布不均且无明显规律。为分析这一现象,在室温20 ℃条件下,将SBS改性沥青、按设计级配的集料分别装入瓷盘中按一定微波条件(350 W,120 s)进行加热,并选取5个观测点,记录温度,观测结果见图3。

由图3可知,微波加热过程中,SBS改性沥青升温效果一般,观测点温度范围在32.8~40.0 ℃之间,温度分布均匀;集料升温效果显著,观测点温度范围在51.9~87.8 ℃之间,温度分布不均且局部出现过热现象。

由电磁场理论可知,电介质在微波电磁场作用下,产生瞬时极化并以一定速度做极性变化运动,产生振动、撕裂和粒子间的相互摩擦碰撞并产生大量热能,此时微波电磁场的场能转化为介质能的热动能,使介质温度升高,从而加热电介质。加热过程中的场能损耗计算如式(2):

P=0.556fε′rtanδ×E2× 10-12

(2)

式中:P为微波功率损耗,W/cm3;f为微波工作频率,MHz;ε′r为介质相对介电常数;tanδ为损耗因子;E为电场有效值,V/cm。

当微波工作频率相同时,微波功率损耗主要与介质材料的介电常数和损耗因子有关。沥青混合料是一种复合材料,在微波场中表现出复合电介质的性质。研究表明,矿质集料介电常数和损耗因子远大于纯沥青[19]。因此,微波加热沥青混合料的过程主要是由矿质集料粒子吸收微波,升温并传递热量给沥青分子,最后达到混合料整体升温。同时,集料粒径不同,微波加热速率也不同,小粒径集料升温快,大粒径集料升温慢。因此半圆试件成型后,经微波加热,试件表面温度分布不均。

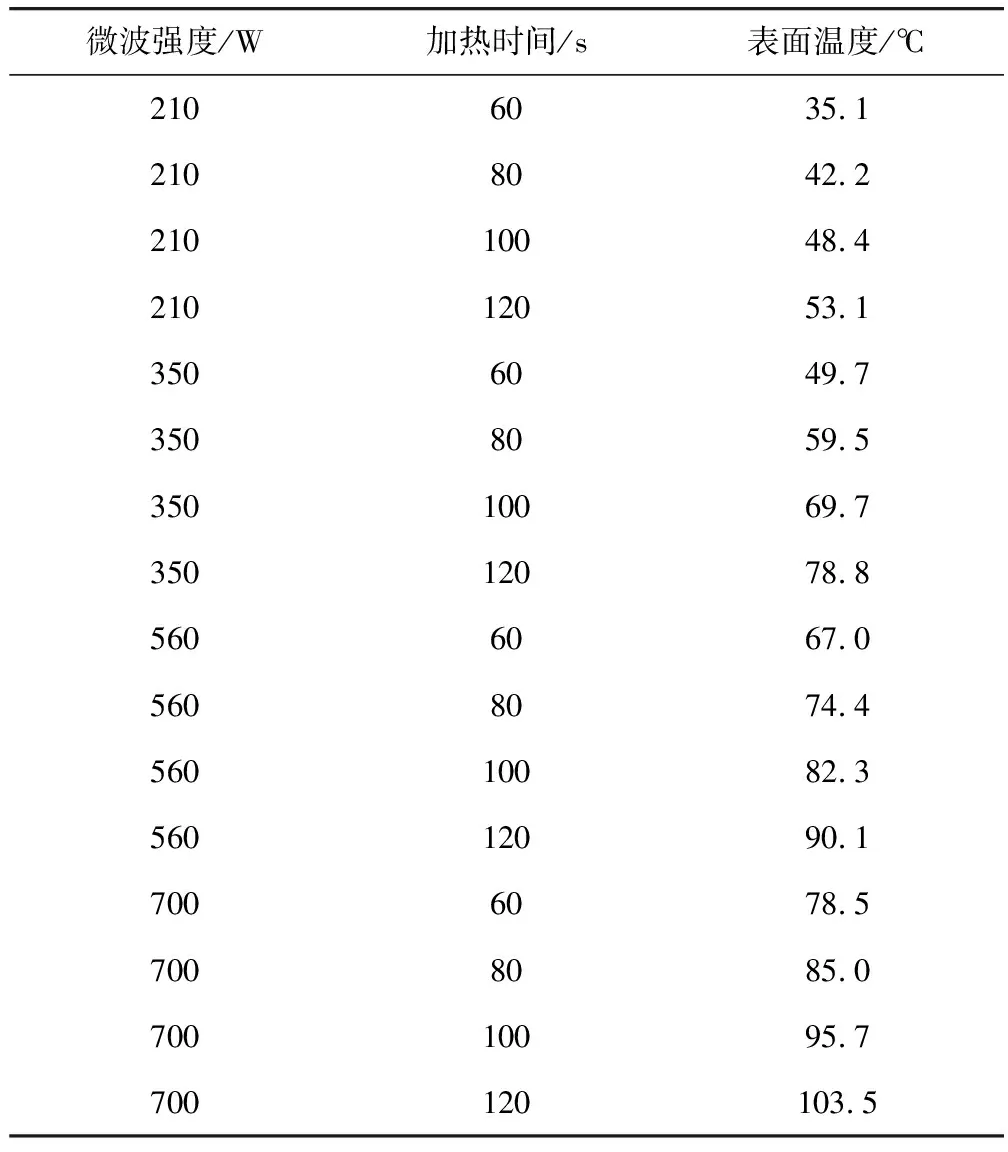

控制微波强度、加热时间,对试件进行加热并记录试件表面温度,结果如表3。

表3 不同微波条件下的试件表面温度

对测试结果进行回归分析,得出试件表面温度随微波强度、加热时间的二元回归方程,如式(3):

y=0.036 5x1+0.109 7x2+0.000 6x1x2+20,

R2=0.960 4

(3)

式中:y表示试件表面温度,℃;“20”表示室温20℃;x1表示微波强度,W;x2表示加热时间,s。

由式(3)知,经微波加热后,试件表面温度随微波强度、加热时间变化趋势类似,均呈线性增长关系,在允许范围内,微波强度越高、加热时间越长,试件表面温度越高。观察各变量系数大小关系可知,相比微波强度,加热时间对试件表面温度影响更为显著。试件表面升温速率表达如式(4):

∂y/∂x2=0.109 7+0.000 6x1

(4)

计算可知,在210,350,560,700 W情况下,试件表面升温速率分别为0.24、0.32、0.45、0.53 ℃/s。

试验中注意到,微波强度700 W时,经120 s加热后,试件表面温度达到103.5 ℃,试件出现轻微松散。当试件进行高强度长时间加热,表面平均温度达到100 ℃以上时,大量沥青软化,试件出现膨胀松散现象,受轻微扰动后会出现较大变形,因此进行室内试验时,建议加热时间不超过120 s。

2.2 加热时间对自愈的影响

不同微波强度下,愈合指数随加热时间的变化规律如图4。

由图4可知,断裂的半圆试件在一定微波环境中愈合后,愈合指数HI值最高达到85%。HI值随加热时间增长而增大,说明在允许范围内,延长加热时间可促进沥青混合料自愈合。不同微波强度下,试件的HI值随加热时的变化规律不完全相同。微波强度210 W时,HI值增长缓慢,经60~120 s加热后从9%增长至21%,愈合效果不明显。微波强度350 W时,经60~80 s,HI值增长缓慢;经80~100 s,HI值增长速率明显提高,加热100 s后HI值达到约50%,与80 s相比,HI值提高了23%;加热超过100 s后HI值增长速率降低。微波强度560 W时,加热60 s后试件已有较好的强度恢复率,其HI值达到约50%,HI值随加热时间的变化规律与微波强度350 W下的变化规律大致相同。微波强度700 W时,加热60 s后试件强度恢复率达到71%,60~100 s,HI值大致呈线性增长,加热100 s后HI值达到85%,超过100 s后HI值无明显变化。

温度是影响沥青混合料自愈合行为的关键因素。微波强度210 W时,微波输出能量低,沥青混合料升温效果不明显,经60~120 s加热后试件表面温度在35.1~53.1 ℃之间,未达到SBS改性沥青软化点,HI值增长缓慢,试件愈合效果不佳。微波强度350 W时,加热100 s后,试件表面温度达到 69.7 ℃,达到SBS改性沥青软化点温度,因此具有较好的强度恢复率。微波强度560 W时,加热120 s后试件表面温度达到90.1 ℃,HI值达到83%。微波强度700 W时,经60~100 s,试件表面温度从81.5 ℃升高至95.7 ℃,加热100 s后HI达到85%。

2.3 微波强度对自愈的影响

不同加热时间下,愈合指数随微波强度的变化规律如图5。

由图5可知,HI值随微波强度增长而增大。加热时间60s时,随微波强度从210 W增长至350 W,HI值增长效果一般,从9%增长至19%。随微波强度从350 W增长至700 W,HI值大致呈线性增长,相比350 W,微波强度700 W条件下HI值提高了52%。加热时间为80 s时,HI值随微波强度变化规律与加热60 s时变化规律大致相同。加热时间为100 s时,HI值随微波强度增大而增大,但微波强度超过560 W后,HI值增长速率明显降低,随微波强度从350 W增大至560 W,HI值分别提高了28%,随微波强度从560 W增大至700 W,HI值仅提高了7%。加热120 s时,HI值随微波强度的变化规律与加热100 s时变化规律大致相同。由分析结果可知,不同加热时间下,断裂试件愈合存在不同的最佳微波强度,并非微波强度越高,试件强度恢复率就越高,这同样与该条件下试件的温度有关。

综合试验结果得出,经560 W、120 s或700 W、100 s两个微波条件加热后,断裂试件达到最佳愈合效果,HI值分别达到83%、85%,结合表3可知,在微波场中加热后达到最佳愈合效果时,试件表面温度在90~96 ℃。

3 结 论

1)发生宏观断裂的AC-13型SBS改性沥青混合料可通过微波加热实现愈合。微波加热是一种由内向外的加热方式,集料中极性粒子吸收微波后产生热量,并传递热量给弱极性的沥青,但不同粒径的集料的微波加热速率不同,试件经微波加热后会产生表面温度不均的情况。

2)沥青混合料在微波场中升温是在微波强度和加热时间的共同作用下实现的。在允许范围内,温度随微波强度增高、加热时间延长呈线性增长趋势,相比微波强度,加热时间对试件表面温度的影响更为显著。

3)实际应用中,采用微波对开裂路面进行加热时,若路面温度过高,会造成沥青老化、性能衰减等问题,建议通过控制微波强度、加热时间,使加热后的路面温度低于100 ℃。综合试验结果,推荐可用于SBS改性沥青路面裂缝修补的微波加热条件为微波强度700 W、加热时间100 s或微波强度560 W、加热时间120 s,该条件加热后路面达到的温度在90~96 ℃之间,强度恢复率达到85%。