石墨烯理化参数对低含量石墨烯填充聚四氟乙烯摩擦磨损的影响

2020-08-24朱巧思李炯利郭建强李学瑞梁佳丰李岳旭东

朱巧思, 李炯利,郭建强,李学瑞, 梁佳丰,李岳,王 旭东

(1.中国航发北京航空材料研究院,北京 100095;2.北京石墨烯技术研究院有限公司,北京 100094)

聚四氟乙烯(PTFE)作为一种特种工程塑料具有自润滑性优异、化学稳定性良好、使用温度范围广泛等诸多优点,已在化工、机械、车辆、航空航天等领域得到广泛应用[1];但PTFE耐磨性差、易损耗,严重缩短了其作为密封部件的使用寿命,研究改性聚四氟乙烯复合材料具有重要的现实意义。

PTFE的改性方式主要有三种:填充改性、共混改性、表面改性[2],目前应用最为广泛的是填充改性,改性成本低、操作简单、技术也相对成熟。常用的PTFE填充改性填料有两类:(1)传统填料,包括石墨、玻璃纤维、碳纤维、青铜粉等;(2)新型填料,包括石墨烯、碳纳米管、二硫化钼等。其中,石墨烯作为一种新型二维纳米材料是碳质固体润滑材料的基本结构单元,并且具备良好的力学性能,添加石墨烯可以使聚四氟乙烯复合材料获得优异的摩擦学性能[3-4]。石墨烯/聚四氟乙烯复合材料的制备方法、性能探讨的相关研究在近十年如雨后春笋一般涌现出来。填充改性的效果与改性填料本身的性质及参数有关[5],但已见报道往往是研究加入石墨烯[6-7]及石墨烯的表面改性方式[8-9]对聚四氟乙烯复合材料摩擦学性能的影响,较少有针对石墨烯本身性质及理化参数对聚四氟乙烯填充改性影响的相关研究。

石墨烯填充量较高时会带来填充难度加大[10]及力学性能下降的问题[8-9,11],有相关文献报道当石墨烯填充至体积分数0.75%时,机械混合法制备的PTFE复合材料已经可以观察到比纯PTFE有明显的孔隙[10]。王英章[11]研究了石墨烯纳米片/聚四氟乙烯复合材料的制备及磨损性能,认为石墨烯填充量在质量分数0.75%时,PTFE复合材料的拉伸强度、断裂伸长率最大;而谢苏江等[8]和Jiang等[9]则认为石墨烯填充量在质量分数1%时,PTFE复合材料的拉伸强度、断裂伸长率最大;随后力学性能会随着填充量的增加而下降。同时,石墨烯价格较高,大规模工业生产需考虑填料量带来的成本问题。本工作探讨石墨烯低填充量(质量分数 ≤ 1%)填充改性PTFE时,石墨烯的理化参数对于石墨烯/聚四氟乙烯复合材料摩擦磨损性能的影响及摩擦磨损机制。

1 实验及方法

1.1 原材料

悬浮聚四氟乙烯(PTFE),型号TFM1700,平均粒径2~6 μm,美国杜邦有限公司生产;微晶石墨,800目,含碳量96%,湖南省郴州市鲁塘微晶石墨碳素有限公司生产;鳞片石墨,200目、325目,含碳量99%,青岛腾盛达碳素机械有限公司生产;膨胀石墨,80目,300倍膨胀率,含碳量99%,青岛腾盛达碳素机械有限公司生产。

1.2 石墨烯的制备

石墨烯由4种不同的工艺制备得到。Gr1是以800目的微晶石墨为原料,用改进的Hummers法制备微晶氧化石墨,再利用水合肼经化学法还原制备得到[12];Gr2是以325目的鳞片石墨为原料,用改进的Hummers法制备氧化石墨烯,再利用水合肼经化学法还原制备得到[13];Gr3是以80目300倍膨胀率的膨胀石墨为原料,使用液相剥离法制备得到[14];Gr4是以200目的鳞片石墨为原料,使用改进的Hummers法制备氧化石墨烯,冷冻干燥后置于管式炉中再经600 ℃下2 h高温还原制备得到[15]。

1.3 复合材料的制备

将备用的聚四氟乙烯粉末原料放入25 ℃恒温烘箱中放置24 h进行预处理;将预处理后的聚四氟乙烯粉末原料和石墨烯加入到高速混合机中,间歇混合,累计时间为3 min。然后将混合料转移至模具中进行冷压成型,压制温度为25 ℃,压制压力为27 MPa,保压时间为3 s,脱模后得到复合材料预制件;将预制件放入烧结炉中进行高温烧结,以40 ℃/h的速率升温至365 ℃,保温4 h,停止加热随炉降温,冷却至室温后出炉得到石墨烯/聚四氟乙烯复合材料。

1.4 表征及测试

采用Thermo escalab 250Xi型X射线光电子能谱仪(XPS)表征石墨烯的碳氧含量及碳氧比;采用ASAP 2460型物理吸附仪表征石墨烯的BET比表面积;采用JSM-7610F Plus场发射型扫描电子显微镜(SEM)表征石墨烯的表面形貌及平均片径;采用JEM 2100F场发射型透射电子显微镜测试(TEM)表征石墨烯的微观形貌;采用Dimension Icon型原子力显微镜(AFM)表征石墨烯的片层厚度。

采用UMT-3型可控环境摩擦磨损仪测试复合材料摩擦系数,实验装置采用Ball-on-Disc的旋转测试形式,其中Ball选用GCr15轴承钢球(φ=4 mm,Ra= 0.04 μm),Disc为测试试样。测试选取的旋转线速度为200 r/min,时间为20 min,旋转半径为3 mm,载荷(Fz)为2 N,摩擦系数由仪器自动读取记录。

采用NexView型三维白光干涉形貌仪测试复合材料体积磨损率,首先通过白光干涉获得磨痕的三维形貌及数据,之后进行积分计算得到磨损体积,最后通过计算得到体积磨损率。

2 结果与讨论

2.1 石墨烯的理化参数

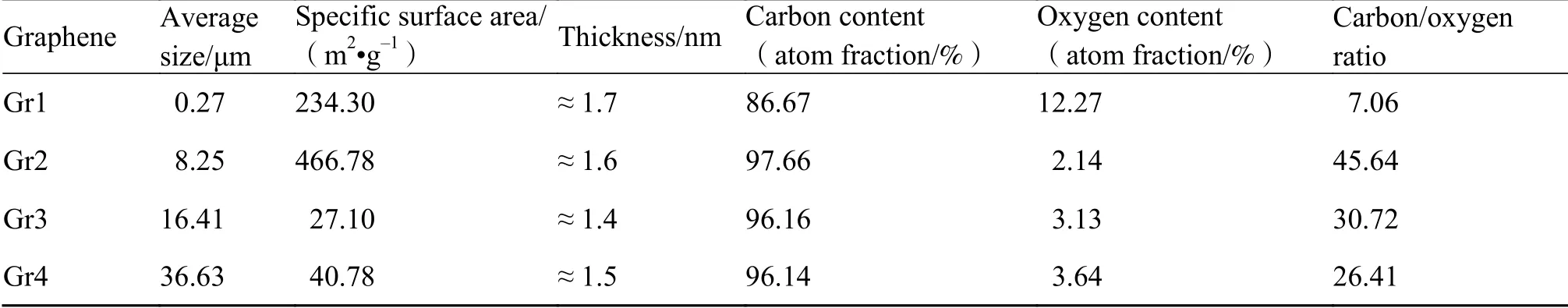

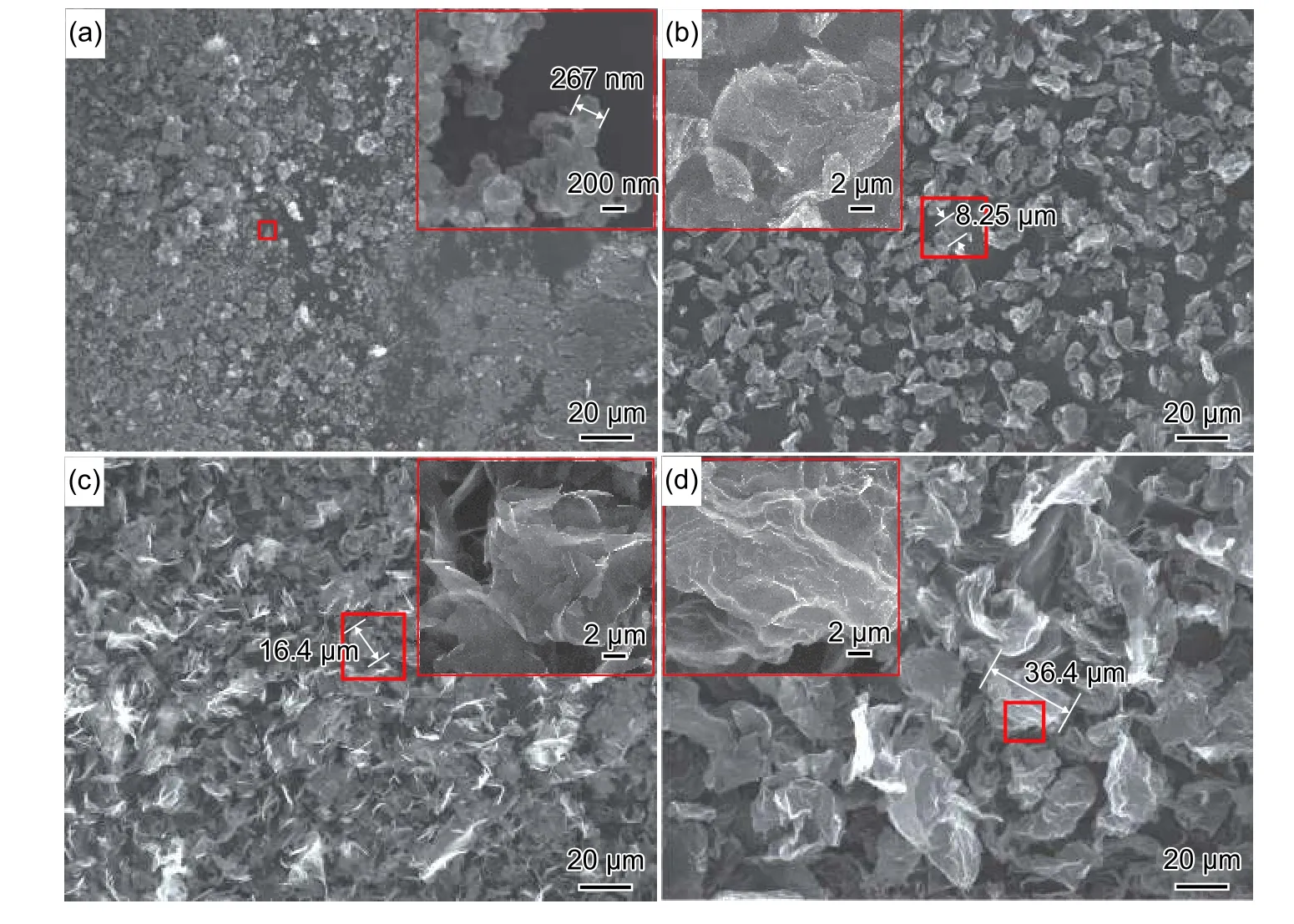

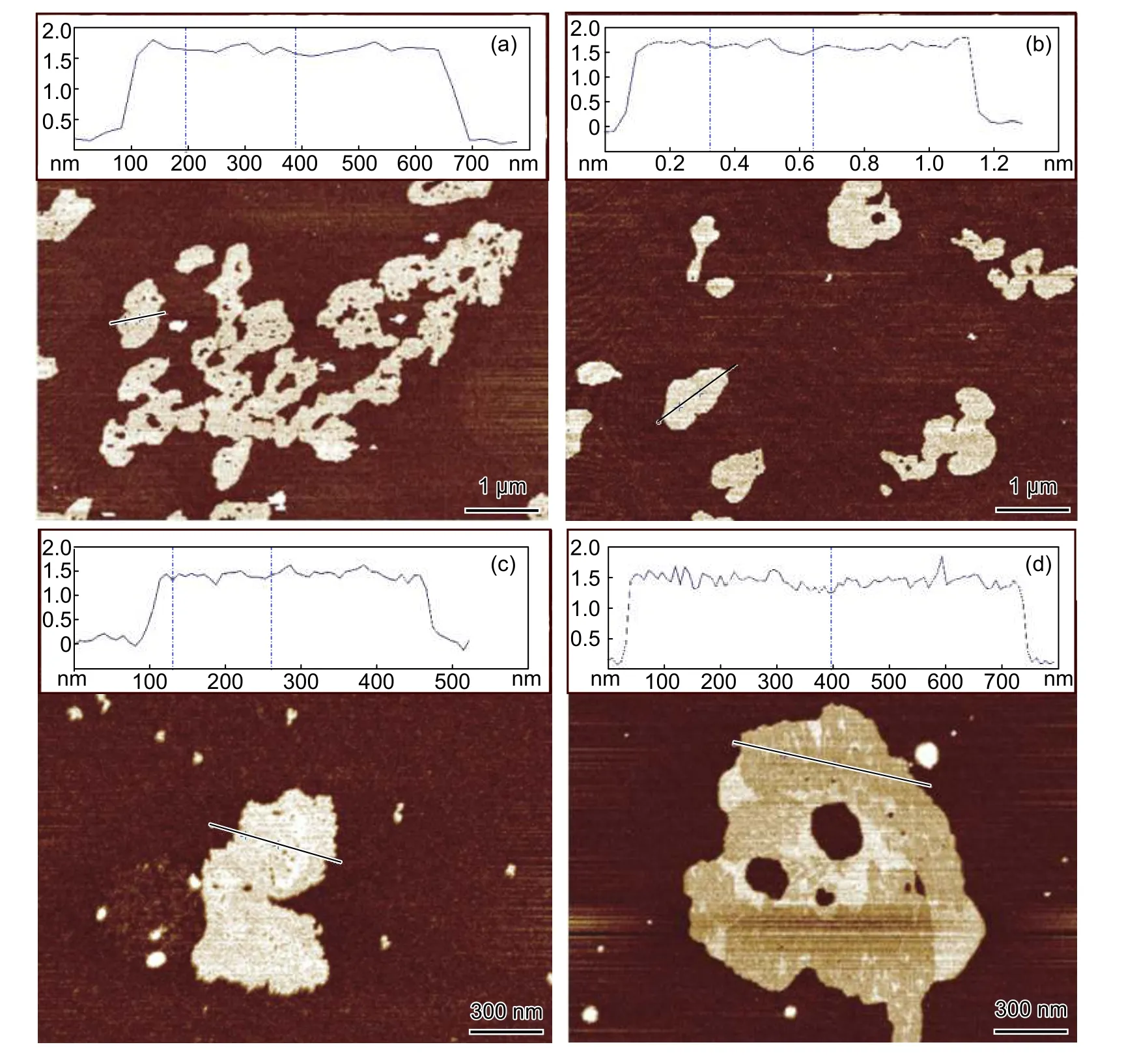

制备得到的4种石墨烯的理化参数及形貌表征分别在表1和图1~3中给出。

表 1 4种石墨烯的理化参数Table 1 Parameters of 4 types of graphene

2.2 摩擦磨损性能分析

2.2.1 不同种类石墨烯对复合材料摩擦系数的影响

利用上述4种石墨烯对PTFE进行填充改性,选取石墨烯质量分数为1%的石墨烯/聚四氟乙烯复合材料进行摩擦系数测试。图4的摩擦系数测试曲线表明,在测试的前300 s内各体系的测试曲线波动情况较大,这是由于在材料体系与GCr15轴承钢球对磨初期,试样在与钢球表面的粗糙峰直接接触[16],钢球表面的凹坑尚未被填补,摩擦转移膜[17-18]尚未形成,故此时的摩擦稳定性差,测试曲线波动明显。在300~1200 s时纯PTFE的测试曲线波动依然很明显,这是因为PTFE具有突出的不粘性,表面能很低,在实际摩擦过程中转移膜很难在对磨钢球上附着,且已附着的转移膜在剪切力的作用下极易发生脱落[19],转移膜反复形成-脱落-形成造成了PTFE纯料摩擦稳定性差,摩擦曲线的持续波动。在300~1200 s时经过石墨烯改性后的复合材料体系摩擦系数测试曲线平稳,并且改性效果最好的Gr2/PTFE复合材料体系的测试曲线在该阶段相对最为平稳,这是因为石墨烯填充改性PTFE之后,石墨烯的存在有利于转移膜的形成并且能够增加转移膜与对磨面之间的粘结力[16,20],因此复合材料的体系容易使转移膜在对磨钢球上形成,并稳定存在于对磨钢球表面[17],使得后期发生的摩擦磨损是复合材料与复合材料(稳定存在的转移膜)之间的对磨,这样经石墨烯改性后的复合材料摩擦稳定性优异,摩擦曲线平稳。

图 1 4种石墨烯扫描电镜图 (a)石墨烯Gr1;(b)石墨烯Gr2;(c)石墨烯Gr3;(d)石墨烯Gr4Fig. 1 SEM images of 4 types of graphene (a)Gr1;(b)Gr2;(c)Gr3;(d)Gr4

图 2 4种石墨烯透射电镜图 (a)石墨烯Gr1;(b)石墨烯Gr2;(c)石墨烯Gr3;(d)石墨烯Gr4Fig. 2 TEM images of 4 types of graphene (a)Gr1;(b)Gr2;(c)Gr3;(d)Gr4

图 3 4种石墨烯的原子力显微镜图 (a)石墨烯Gr1;(b)石墨烯Gr2;(c)石墨烯Gr3;(d)石墨烯Gr4Fig. 3 AFM images of 4 types of graphene (a)Gr1;(b)Gr2;(c)Gr3;(d)Gr4

图 4 质量分数1%时4种不同石墨烯/PTFE复合材料的摩擦系数测试曲线Fig. 4 Friction coefficient curves of 4 types of graphene/PTFE composites with 1%(mass fraction)graphene

对4种石墨烯/聚四氟乙烯复合材料进行摩擦系数测试,选取测试曲线稳定阶段(300 ~1200 s)的摩擦系数求取平均值。图5的平均摩擦系数结果表明,4种石墨烯以不同含量制备的复合材料与纯PTFE相比平均摩擦系数均有不同程度的降低,且减摩效果排序均为Gr2 > Gr3 > Gr4 > Gr1。其中石墨烯含量为1%的Gr2/PTFE复合材料改性效果最佳,摩擦系数降低27.97%。

图 5 4种不同石墨烯/PTFE复合材料的平均摩擦因数 (a)0.5%石墨烯;(b)1%石墨烯Fig. 5 Average friction coefficients of 4 types of graphene/PTFE composites (a) 0.5% graphene; (b)1% graphene

2.2.2 不同种类石墨烯对复合材料体积磨损率的影响

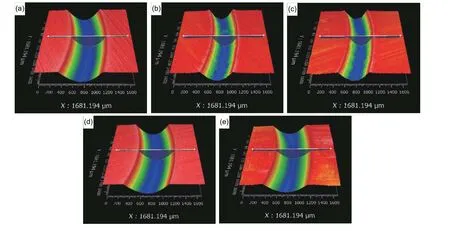

选取石墨烯质量分数为1%的4种复合材料体系进行磨痕三维形貌分析。图6为复合材料磨痕三维形貌图。表2为复合材料的磨痕参数。可以发现,纯PTFE体系的磨痕深、宽且光滑,添加了石墨烯之后的体系磨痕相对粗糙、坑洼;体积磨损率越小的复合材料体系的磨痕越偏浅、窄且粗糙;改性后磨损情况不降反升的Gr3/PTFE、Gr4/PTFE复合材料体系的磨痕与纯PTFE体系的磨痕类似,表现出较为光滑的特征。

表 2 石墨烯质量分数1%时4种不同石墨烯/PTFE复合材料的磨痕参数Table 2 Wear trace parameters of 4 types of graphene/PTFE composites with 1% graphene

由于F原子极高的电负性和难于极化的特性导致PTFE形成独特的螺旋分子结构,使得其分子的内聚能极小,分子间结合力极弱,因此在磨损过程中,体系表面的PTFE分子很容易被拉扯出来[21],PTFE主要发生的是黏着磨损[22-23],其带状结构的大面积破坏容易在磨损表面留下光滑的磨痕,同时由于材料耐磨性差,磨痕宽深。

对于复合材料Gr1/PTFE和Gr2/PTFE体系,比表面积大的石墨烯在PTFE基体中容易获得更为均匀的分散[24],均匀分散的石墨烯以其卷曲结构包裹住PTFE的分子链,大幅减缓了对磨钢球对PTFE分子链的抽离,在材料磨损的过程中阻止了材料的大面积磨损破坏,使大面积的破坏转化为小磨损[21],并且随着磨损程度的增加,高耐磨的石墨烯/PTFE复合材料的磨损表面更容易形成交联物并在磨损表面沉积[25-26],这起到了支持负荷的作用,减少了对磨材料与PTFE基体的直接磨损机会[27-28]。所以Gr1/PTFE和Gr2/PTFE体系的磨痕表现出了粗糙、坑洼且浅窄的特点。

对于Gr3/PTFE和Gr4/PTFE体系,比表面积小的石墨烯有发生相互堆叠的趋势,不能对PTFE大分子链进行良好的吸附和包覆,这样磨痕表面就很难形成交联物并沉积,从而磨痕会与纯PTFE类似,表现出光滑的特征。同时,比表面积小的石墨烯在基体中团聚还会破坏PTFE基体的连续性,使得本来依靠分子间作用力相互紧密接触的大分子链段被堆叠的石墨烯隔开,从而使材料更容易发生大面积的磨损破坏,材料的体积磨损率不降反升。

4种石墨烯/聚四氟乙烯复合材料的平均体积磨损率如图7所示。图7表明,复合材料Gr1/PTFE和Gr2/PTFE的体积磨损率较纯PTFE有了较大程度的下降,而Gr3/PTFE和Gr4/PTFE的体积磨损率较纯PTFE却不降反升,并且Gr3、Gr4的填料量越大,其对应复合材料的体积磨损率越大、耐磨性越差。石墨烯对PTFE填充改性,耐磨效果的排序为Gr2 > Gr1 > Gr4 > Gr3,其中石墨烯质量分数为1%的 Gr2/PTFE复合材料改性效果最佳,体积磨损率降低76.46%。

图 6 纯PTFE和石墨烯质量分数1%时4种不同石墨烯/PTFE复合材料的磨痕形貌 (a)纯PTFE;(b)Gr1/PTFE复合材料;(c)Gr2/PTFE复合材料;(d)Gr3/PTFE复合材料;(e)Gr4/PTFE复合材料Fig. 6 Wear trace of pure PTFE and 4 types of graphene/PTFE composites with 1% graphene (a)pure PTFE sample;(b)Gr1/PTFE composite sample;(c)Gr2/PTFE composite sample;(d)Gr3/PTFE composite sample;(e)Gr4/PTFE composite sample

图 7 4种不同石墨烯/PTFE复合材料的体积磨损率 (a)0.5%石墨烯;(b)1%石墨烯Fig. 7 Volume wear rates of 4 types of graphene/PTFE composites (a)0.5% graphene;(b)1% graphene

2.3 石墨烯参数对复合材料摩擦磨损性能影响的分析

纳米材料作为润滑剂填充改性PTFE时,纳米添加剂的结构、尺寸、硬度等重要参数显著影响润滑剂的摩擦学性能[5]。石墨烯作为二维纳米材料在填充改性PTFE时,平均片径、片层厚度、碳氧含量、碳氧比及比表面积是重要的关键参数。

本研究中4种石墨烯填充改性PTFE,对复合材料摩擦系数的减摩改性效果排序为Gr2 > Gr3 >Gr4 > Gr1,而对体积磨损率的耐磨改性效果排序为Gr2 > Gr1 > Gr4 > Gr3,摩擦磨损方面的改性效果并不一致,这就说明复合材料的摩擦系数和体积磨损率受到了石墨烯不同参数的影响。通过对比4种石墨烯的参数可以发现,碳氧比的变化规律与摩擦系数的改性效果一致,而比表面积的变化规律与体积磨损率的改性效果一致。这些规律说明,石墨烯的碳氧比显著影响石墨烯/聚四氟乙烯复合材料的摩擦因数,而石墨烯的比表面积显著影响石墨烯/聚四氟乙烯复合材料的体积磨损率。

Kim团队[29]研究发现氧化石墨烯表面的纳米级摩擦力是石墨烯的7倍,不同石墨烯表面的摩擦力不同[5,30]。可以推测,复合材料的摩擦系数受石墨烯表面含氧官能团的影响。当复合材料表面的PTFE在对磨中被优先磨掉时,发生复合材料中的石墨烯与转移膜表面的石墨烯对磨,碳含量越高、氧含量越低的石墨烯表面的摩擦力也越低。因而在对磨时受石墨烯碳氧比的影响,碳含量越高的石墨烯其复合材料的摩擦系数越低。

石墨烯作为一种二维纳米材料相比于其他纳米材料而言,比表面积是重要的参数,受片层厚度、层间距及孔分布情况的综合影响。比表面积影响石墨烯在PTFE基体中的作用有以下两个方面。第一,石墨烯的比表面积会影响其在基体中的分散情况,有研究表明比表面积较小的石墨烯更易团聚,在一定范围内随着比表面积的增大,石墨烯的团聚情况好转甚至不再有团聚发生[24]。分散情况好的石墨烯不易破坏基体的连续性,为填充改性PTFE奠定了良好的基础。第二,石墨烯的比表面积会影响其对PTFE大分子链的吸附与包覆,比表面积越大的石墨烯单位质量下片层越薄、片层数量越多,这样更多的石墨烯与大分子链接触的机会越多,更薄的石墨烯对大分子链吸附的能力也越强。石墨烯对PTFE分子链的良好包覆,可以在对磨时减缓对磨材料对分子链的抽离。因此大比表面积石墨烯对PTFE的填充改性可以使复合材料的耐磨性得到显著提高。

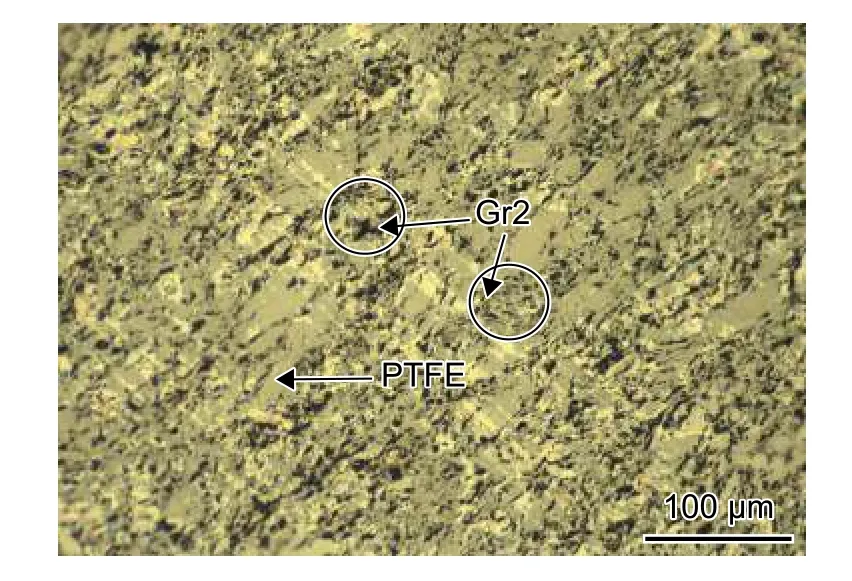

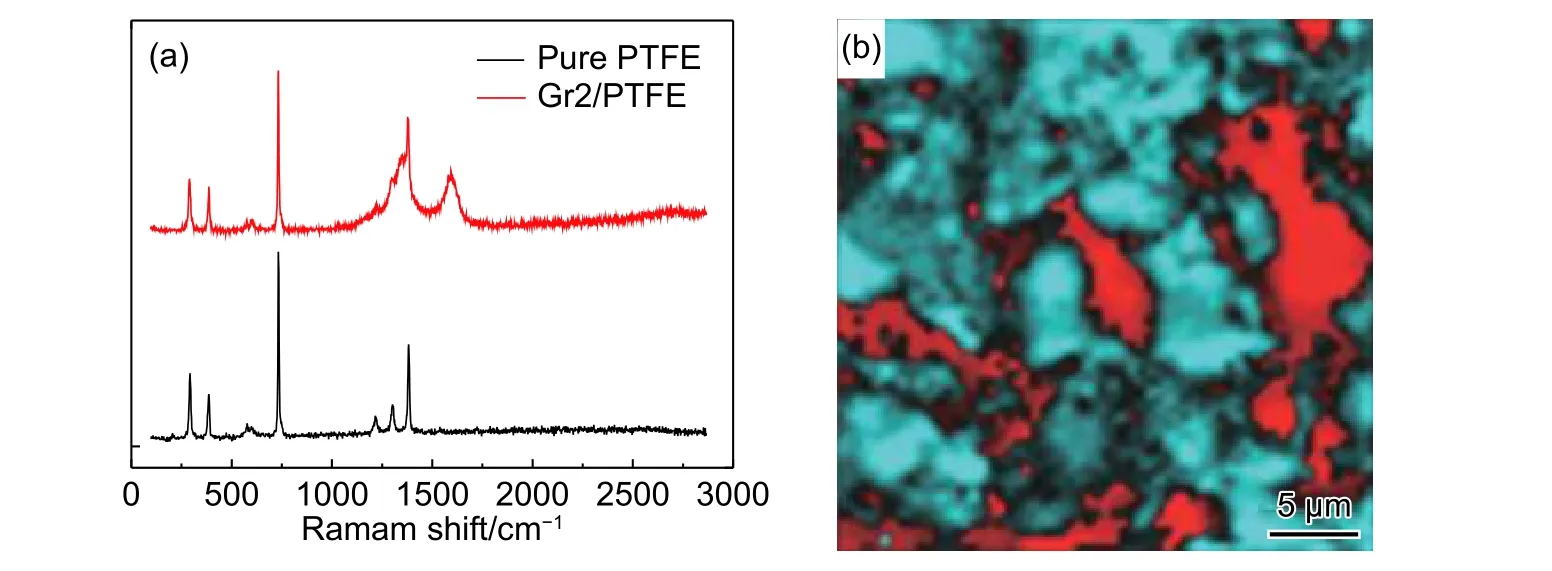

图8为Gr2/PTFE复合材料的光学显微镜图,样品厚度1 μm,在该厚度下PTFE透光。图中黄色区域为视野中的PTFE基体,黑色区域为石墨烯,该图表明石墨烯Gr2已在PTFE基体中均匀分散。图9为Gr2/PTFE复合材料拉曼分析结果,Gr2/PTFE相对于纯PTFE分别在1350 cm-1及1580 cm-1位置出现了石墨烯的特征D峰及G峰。同时,利用PTFE在732 cm-1及石墨烯在1580 cm-1位置的特征峰进行拉曼映射的叠加作图得到图9(b),其中红色区域是基体PTFE的特征峰部分,蓝色区域是石墨烯的特征峰部分,PTFE基体是以连续的状态存在的,但当石墨烯分散在PTFE之中时,石墨烯的特征峰覆盖了PTFE的特征峰,此时以蓝色区域为主。

图 8 Gr2/PTFE复合材料的光学显微镜图Fig. 8 Optical microscope image of Gr2/PTFE composite

图 9 Gr2/PTFE复合材料的拉曼分析 (a)纯PTFE及Gr2/PTFE复合材料的拉曼光谱;(b)Gr2/PTFE复合材料的拉曼映射Fig. 9 Raman analysis of Gr2/PTFE composite (a)Raman spectra of pure PTFE and Gr2/PTFE composite;(b)Raman mapping of Gr2/PTFE composite

3 结论

(1)当填充含量相同时,石墨烯的碳氧比及碳含量是影响复合材料摩擦系数的主要因素。石墨烯的碳含量越高、氧含量越低,其表面摩擦力也越低,制备得到的复合材料摩擦系数越低、摩擦稳定性越好。当石墨烯质量分数为1%时,碳氧比为45.64、碳含量为97.66%的石墨烯可以使聚四氟乙烯复合材料摩擦系数降低27.97%。

(2)当填充含量相同时,石墨烯的比表面积是影响复合材料体积磨损率的主要因素。石墨烯的比表面积越大,其在PTFE基体中的分散情况就越好、对PTFE大分子链的吸附也越好,制备得到的复合材料体积磨损率越低、耐磨性越好。当石墨烯质量分数为1%时,比表面积为466.78 m2/g的石墨烯可以使聚四氟乙烯复合材料体积磨损率降低76.46%。