汽油产品碳足迹研究

2020-08-23王陶张志智孙潇磊

王陶 张志智 孙潇磊

摘 要:碳足迹作为碳减排的一个可量化参数,其产品碳排放的分析与评价已经成为低碳产业经济的重要考量。选择某南方炼厂汽油产品作为研究对象,采用英国标准协会的PAS2050作为计算的基本依据,使用全生命周期方法评价汽油产品从“摇篮”到“坟墓”的整个周期内的碳排放情况。计算得该炼厂汽油产品全生命周期碳足迹为3.743 7 tCO2e·t-1,全生命周期的碳排放顺序为:汽油使用>原料獲取>汽油生产>汽油配送>原料运输。降低汽油环境影响的措施是开发清洁、低碳化能源,优化催化裂化等装置的工艺参数。

关 键 词:汽油产品;碳足迹;碳排放

中图分类号:TE626.21 文献标识码: A 文章编号: 1671-0460(2020)07-1428-06

Study on Carbon Footprint of Gasoline Products

WANG Tao, ZHANG Zhi-zhi, SUN Xiao-lei

(Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Dalian Liaoning 116045, China)

Abstract: As a quantifiable parameter of carbon emission reduction, the analysis and evaluation of carbon footprint have become an important consideration of low-carbon industrial economy. In this paper, a southern refinery gasoline product was selected as the research object, PAS2050 was chosen as the basis for the calculation, the whole life cycle method was used to evaluate the carbon emission of gasoline products in the whole cycle. The results indicated that the carbon footprint of gasoline product was 3.743 7 t CO2e·t-1, the order of carbon emission was as follows: gasoline use > raw material acquisition > gasoline production > gasoline distribution > raw material transportation. The measures to reduce the environmental impact of gasoline were put forward, such as developing clean and low-carbon energy, optimizing the process parameters of FCC units.

Key words: Gasoline products; Carbon footprint; Carbon emission

温室气体的大量排放所引起的气候问题日益严重,已经引起世界各国和公众的普遍关注,发展低碳经济已经成为世界产业经济发展的主趋势[1-2]。以欧美为主的部分发达国家更早地意识到这一问题,已率先推出了碳市场、碳金融、碳标签等众多低碳举措,在电力、石化、建筑及航空等行业均推行了不少减排策略[3]。

石油石化是高耗能、高污染、高排放的“三高”行业[4-5],在低碳发展中扮演着不可或缺的角色,特别是炼化企业逐年增加的温室气体排放为石油石化行业减排带来了不小压力[6]。近年来,国内的各个大型石油和能源公司积极开展了低碳减排技术的研发[7],减排技术纷繁复杂,企业的减排需要一个综合性的考量手段。碳足迹技术能够进行生产过程碳排放量的定量考量,为企业的减排技术筛选和碳减排提供指导和依据。本研究选择某南方炼厂汽油产品作为研究对象,选择合适的标准及评价方法对汽油产品的碳足迹进行核算。功能单位为1 t汽油产品的二氧化碳排放当量,即tCO2e·t-1,核算时间范围为2018全年。

1 计算流程及方法

1.1 计算流程

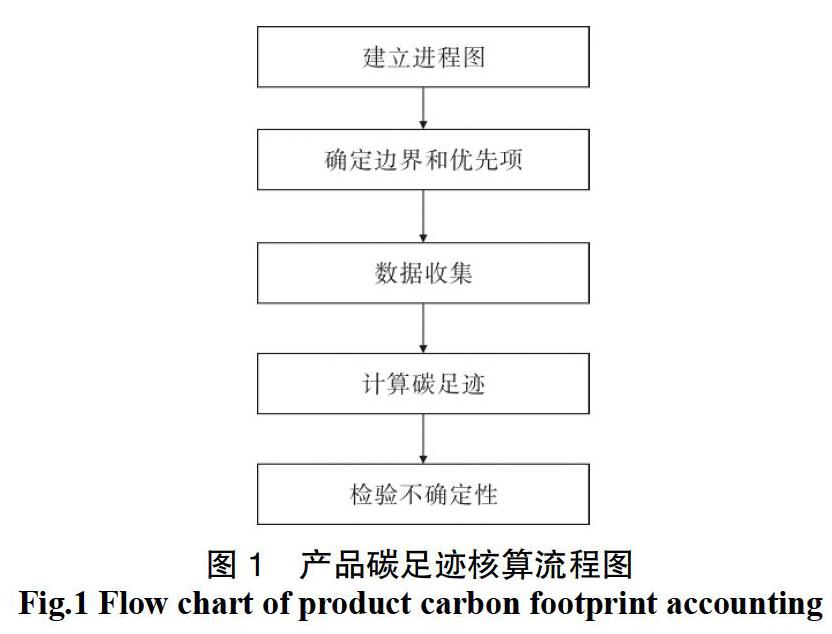

本研究采用英国标准协会的PAS2050作为汽油产品碳足迹计算的基本依据[8],使用全生命周期方法评价某南方炼厂汽油产品从“摇篮”到“坟墓”的整个周期内的碳排放情况[9],核算流程如图1所示。

根据评价标准的规定,确定汽油产品的碳足迹核算包括原材料获取(即原油开采)阶段、原料运输阶段、汽油生产阶段、汽油配送阶段及汽油使用(燃烧)阶段,系统边界图如图2所示。

3.2 原料运输

由式(2)可知,原料运输阶段所涉及的排放包括两部分:运输过程中能耗的排放以及管线上的逸散排放,该炼厂原油通过港口分部调配入厂,但由于原油运输过程不受炼厂控制,运输油轮及管线上的能耗没有进行相关的统计,而且从目前石化企业的一般情况考虑,原油运输的排放在总体碳排放量的占比较少,因此此部分排放在本研究中予以忽略。根据原油管输中甲烷逸散排放系数计算得管线上逸散排放系数为2.109×10-4 t CO2e·t-1油。

因此原料运输阶段的碳排放系数为2.109×10-4 t CO2e·t-1油。

3.3 汽油生产

该炼厂的原油运输进厂后存储在罐区,然后经常减压蒸馏装置生产蜡油和石脑油;蜡油经催化裂化装置生产轻质油及催化柴油,轻质油进入S-ZORB装置成为调和组分1:S-ZORB油料,催化柴油经柴油加氢改质装置成为调和组分2:重汽油;石脑油经重整和抽提装置成为调和组分3/4:重芳烃/抽余油;MTBE装置生产调和组分5:MTBE。5种调和组分经线上调和成为产品汽油出厂。生产流程图如图3所示。分别对5种调和组分涉及的单元装置计算碳排放系数。

3.3.1 罐区

原油进厂后在原油罐区进行存储,该罐区的能耗情况如表5所示。根据式(4)结合表5中数据计算得原油罐区的排放量为11 566.71 tCO2e,排放系数为1.656×10-3 tCO2e·t-1。

3.3.2 常减压蒸馏装置

该炼厂只有一套常减压装置在生产运行,根据炼厂提供的生产数据可知,生产的油品损失率低于0.1%,没有明显的油品损失,油品损失所造成的温室气体排放忽略,不予以计算。其生产过程中的能耗情况如表6所示。根据式(4)结合表6中数据计算得常减压蒸馏装置的排放量为293 472.4 t CO2e,排放系数为0.042 02 t CO2e·t-1。

3.3.3 催化裂化装置

催化裂化装置的排放包括装置能耗排放及催化剂烧焦排放两部分。根据炼厂提供的生产数据可知,生产的油品损失率低于0.1%,没有明显的油品损失,油品损失所造成的温室气体排放忽略,不予以计算。其生产过程中的能耗情况如表7所示。根据式(4)结合表7中数据计算得催化裂化装置的能耗排放量为-173 474 t CO2e,排放系数为-0.048 84 t CO2e·t-1。结焦催化剂进行烧焦再生,统计了烧焦量为240 750 t。根据式(4)计算得催化剂烧焦排放二氧化碳当量882 750 t,催化裂化装置加工裂化原料3 552 138 t,催化裂化装置烧焦的排放系数为0.248 5 t CO2e·t-1油。因此在汽油生产过程中,催化裂化装置总排放量为709 276 t CO2e,排放系数为0.199 7 t CO2e·t-1。

3.3.4 S-ZORB装置

S-ZORB装置的排放包括装置能耗排放、催化剂烧焦排放及氢耗3部分。其生产过程中的能耗情况如表8所示,根据式(4)结合表8中数据计算得S-ZORB装置的能耗排放量为59 794.54 t CO2e,排放系数为0.030 46 t CO2e·t-1。结焦催化剂进行烧焦再生,统计了烧焦量为330 t,根据式(4)计算得催化剂烧焦排放二氧化碳当量1 210 t,S-ZORB装置加工油料1 962 765 t,S-ZORB装置烧焦的排放系数为6.165×10-4 t CO2e/t油。S-ZORB装置加工过程中消耗氢气2 965 t,单位氢耗为1.511×10-3 t H2·t-1油,所使用氫气来自制氢装置,制氢排放系数为5.21 t CO2e·t-1H2,根据式(4)计算得S-ZORB装置氢耗排放为7.87×10-3 t CO2e·t-1。因此在汽油生产过程中,S-ZORB装置碳排放系数为0.038 95 t CO2e/t。

3.3.5 柴油改质装置

柴油改质装置的排放包括装置能耗排放及氢耗两部分。其生产过程中的能耗情况如表9所示,根据式(4)结合表9中数据计算得柴油改质装置的能耗排放量为46 005.49 t CO2e,排放系数为0.052 22 t CO2e/t。柴油改质装置加工过程中消耗氢气20 999 t,单位氢耗为0.023 83 t H2·t-1油,所使用氢气来自制氢装置,制氢排放系数为5.21 t CO2e·t-1H2,根据式(4)计算得柴油改质装置氢耗排放为0.124 2 t CO2e·t-1。因此在汽油生产过程中,柴油改质装置碳排放系数为0.176 4 t CO2e·t-1。

3.3.6 重整装置

重整装置的排放主要包括工艺炉产生的燃烧排放,消耗蒸汽、电力等间接排放,能耗统计结果见表10。根据式(4)及表10中数据计算得重整装置排放量为138 976.9 t CO2e,碳排放系数为0.169 3 t CO2e·t-1油。

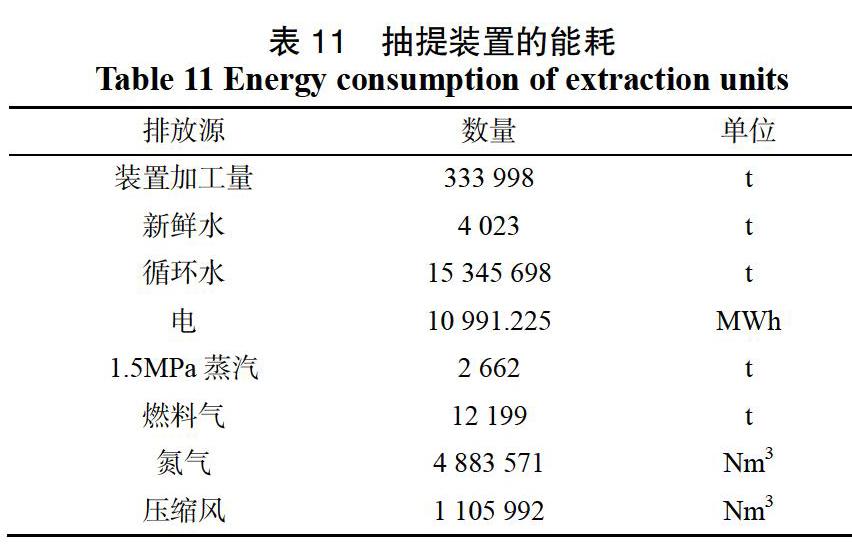

3.3.7 抽提装置

抽提装置的排放主要包括工艺炉产生的燃烧排放,消耗蒸汽、电力等间接排放,能耗统计结果见表11。根据式(4)及表11中数据计算得抽提装置排放量为52 878.59 t CO2e,碳排放系数为0.158 3 t CO2e·t-1油。

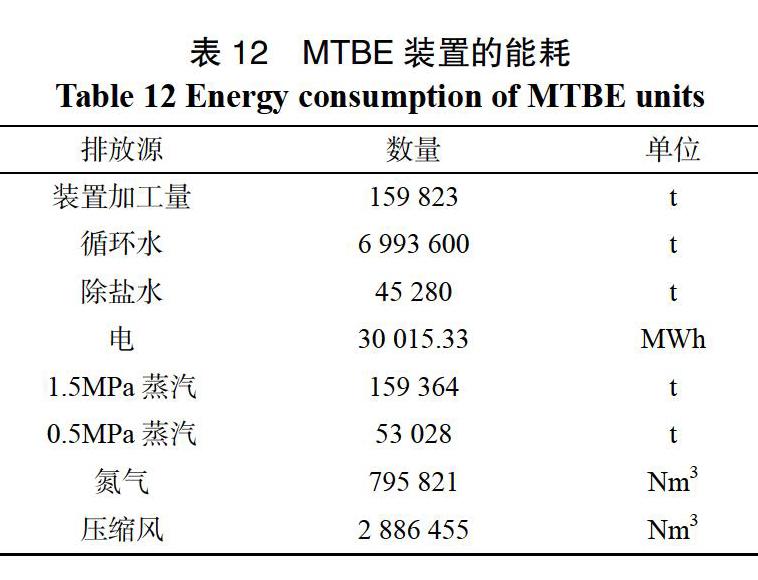

3.3.8 MTBE装置

MTBE装置的排放主要包括消耗蒸汽、电力等间接排放,能耗统计结果见表12。根据式(4)及表12中数据计算得MTBE装置排放量为88278.96 t CO2e,碳排放系数为0.552 4 t CO2e·t-1油。

3.3.9 汽油生产阶段碳足迹

根据计算得单元装置碳排放系数结果,采用各调和组分单元装置的能耗碳排放加和计算各组分的碳排放。调和组分1:S-ZORB油料碳排放系数为0.282 3 t CO2e·t-1油;调和组分2:重汽油碳排放系数为0.419 8 t CO2e·t-1油;调和组分3/4:重芳烃/抽余油碳排放系数为0.371 3 t CO2e·t-1油;调和组分5:MTBE排放系数为0.552 4 t CO2e·t-1油。

根据式(3),汽油生产阶段的碳排放系数为各调和组分的质量加权平均值,计算得汽油生产阶段碳足迹为0.314 6 t CO2e·t-1油。各单元装置中,催化裂化装置及柴油改质装置对汽油生产阶段碳足迹影响最大。

3.4 汽油配送

该炼厂的汽油配送主要通过货车的公路运输完成,运送至炼厂周边加油站等地,平均距离为300 km。运送货车的载重量为40~50 t,且在运输过程中存在空车返回的现象。因此根据EEA[10]的统计,空载系数为0.56,根据公路运输单位能耗计算得汽油配送阶段的碳排放系数为0.070 2 t CO2e·t-1油。

3.5 汽油使用

汽油使用过程即为汽油作为燃料进行燃烧,排放包括CO2、CH4、N2O,采用《省级温室气体排放清单》发布的汽油热值碳排放因子、氧化率和《综合能耗计算通则》中发布的汽油热值的乘积计算得汽油使用阶段的碳排放系数为2.935 5 t CO2e·t-1。

3.6 全生命周期碳足迹

由以上计算结果可以汇总得到汽油全生命周期内的碳足迹排放量,如表13所示。该炼厂汽油全生命周期碳足迹为3.743 7 t CO2·t-1汽油。

4 结 论

1)该炼厂汽油产品全生命周期碳足迹为3.743 7 t CO2e·t-1。全生命周期的碳排放顺序为:汽油使用>原料获取>汽油生产>汽油配送>原料运输。

2)在汽油全生命周期各个阶段中,汽油使用过程的温室气体排放量最大,占全生命周期排放的78.41%。汽油作为燃料在提供热值时排放大量二氧化碳,因此降低汽油环境影响的措施是开发清洁、低碳化能源,减少使用过程的温室气体排放。

3)汽油在原料获取阶段温室气体排放也较大,占全生命周期的11.31%。不同产地的原油对汽油全生命周期碳足迹的影响较大,这是由于不同地区原油开采所排放的温室气体差异较大,因此应优化原油来源,调整进口油比例,提高中东原油等轻质低硫油的加工量。

(4)汽油生产阶段的温室气体排放为0.314 6 tCO2e·t-1汽油,占汽油产品全生命周期排放的8.4%。生产过程中的单元装置的排放对汽油碳足迹的影响较大。催化裂化装置应采用适当的减排技术优化工艺参数,减少催化裂化过程烧焦率;柴油改质装置的氢耗排放量很大,因此应优化制氢原料及氢气来源,降低制氢过程的碳排放。

参考文献:

[1]杨娜. 气候变化、低碳经济与未来竞争局势[J]. 商业时代,2013 (27):17-18.

[2]于椿翔,张倩,王存书. 低碳经济与中国石油石化行业的发展[J]. 化工设计通讯,2016,42(12):116.

[3]Convery F J.Origins and development of the EU ETS [J].Environment -al & Resource Economics,2009,43(3):391-412.

[4]王雅玲.傳统“三高”行业在现代循环经济工业产业园区中的表现形式[J]. 中国氯碱,2018((7):1-4.

[5]卢安.碳足迹及其评价研究[J]. 中国商贸,2012(29):171-174.

[6]牛亚群,董康银,姜洪殿,等.炼油企业碳排放估算模型及应用[J].环境工程,2017,35(3):163-167.

[7]刘洋.低碳背景下国内石化企业碳金融策略研究[D]. 北京:对外经济贸易大学,2016.

[8]田彬彬,徐向阳,付鸿娟,等. 基于生命周期的产品碳足迹评价与核算分析[J]. 中国环境管理,2012(6):21-26.

[9]卞晓红,张绍良. 碳足迹研究现状综述[J]. 环境保护与循环经济,2010(10):16-18.

[10]EEA.EMEP/EEA air pollutant emission inventory guidebook 2009 [R]. Denmark:EEA,2009.

基金项目: 中国石油化工股份有限公司项目(项目编号:314014)。

收稿日期: 2020-03-25

作者简介: 王陶(1991-),女,辽宁省抚顺市人,助理工程师,硕士,2016年毕业于中国石油大学(华东)材料工程专业,研究方向:低碳技术。E-mail:wangtao.fshy@sinopec.com。