基于二羟基硬脂酸的复合锂基润滑脂性能研究

2020-08-23何燕王晶惠泽宇向硕成思远王楠钦李霞

何燕 王晶 惠泽宇 向硕 成思远 王楠钦 李霞

摘 要:采用自制的9,10-二羟基硬脂酸(DHSA)与12-羟基硬脂酸(HSA)为原料,使用直接皂化法制备三组分的复合锂基润滑脂,并研究了DHSA和HAS的摩尔比及中小分子酸种类对所制润滑脂稠度、高温性、胶体安定性以及流变性能等的影响。结果表明,十二烷二酸制备的复合锂基润滑脂的各项性能较为优异。

关 键 词: 9,10-二羟基硬脂酸;12-羟基硬脂酸;中小分子酸;复合锂基润滑脂

中图分类号:TQ 325 文献标识码: A 文章编号: 1671-0460(2020)07-1365-04

Study on Properties of Lithium Complex

Grease based on Dihydroxystearic Acid

HE Yan1, WANG Jing2, HUI Ze-yu3,XIANG Shuo1, CHENG Si-Yuan1, WANG Nan-qing1, LI Xia4

(1. Army Logistical University of PLA, Chongqing 401331, China;

2. Institute of Military New Energy Technology, Beijing 102300, China;

3. The 92763 Troops of PLA, Dalian 116041, China;

4. Operation Office of the 78357 Troops of PLA, Kunming 650200, China)

Abstract: Three-component lithium complex grease was prepared from 9,10-dihydroxystearic acid (DHSA) and 12-hydroxystearic acid (HSA) by direct saponification. And the effect of molar ratio of DHSA to HAS, small molecular acid species on the properties of grease was investigated. The results showed that the properties of the composite lithium grease prepared by dodecanedioic acid were excellent.

Key words: 9,10-dihydroxystearic acid; 12-hydroxystearic acid; Small molecular acid; Lithium complex grease

復合锂基润滑脂作为一种高性能的润滑脂,在我国发展起步较晚,其滴点较传统的锂基润滑脂而言更高(>230 ℃),使其适用范围更加的广泛[1-4]。同时,复合锂皂对大多数矿物基础油和合成基础油都有较好的稠化能力,其成脂后对添加剂也有着较好的感受性,使得制备的复合锂基润滑脂具有更加稳定的胶体结构和更加优异的综合性能,也使其能够适应不同的工况的需要[5-10],在运输、航空航天、工业生产等各个领域得到了广泛的应用。

蒋明俊等[11]对三组分的复合锂基润滑脂的性能的影响原因,由于环烷基基础油作为润滑脂基础油效果较好,从黏度方面进行探讨,发现黏度较大的环烷基矿物油所制得的复合锂基润滑脂的性能较好。刘志颖[12]等,对二元酸对复合锂基润滑脂的滴点影响与其机理进行了分析探讨,通过使用己二酸,壬二酸,癸二酸与十二烷二酸(简称DDA)这四种不同的二元酸制备了复合锂基润滑脂,并对其滴点进行测量,发现使用壬二酸与癸二酸制备的复合锂基润滑脂的滴点最高,达到了319 ℃,其余两种二元酸制备的复合锂基润滑脂的滴点均小于300 ℃。马爱民等[13]等研究了使用液态锂作为氢氧化锂的替代品作为稠化剂原料来制备复合锂基润滑脂,所制得的复合锂基润滑脂的产品性能表现的更加优异。曾晖等[14]等通过使用高分辨率的SEM电镜对二组分的癸二酸羟基型皂纤维与硼酸羟基型皂纤维进行了对比,发现了稠化剂含量相同的情况下,前者的皂纤维结由于其皂纤维长、粗,皂纤维之间的缠绕程度较高,使得皂纤维的结构更加的稳定,紧密。郭小川等[15]探究了DHSA与9,10,12-三羟基硬脂酸(THSA)作为脂肪酸在润滑脂中的应用,并进行了相关的性能与机理分析。研究表明,多羟基硬脂酸作为一种新型稠化剂,在制备复合锂基润滑脂方面有着较为优异的应用潜力。刘志颖,孙洪伟[16]等,对二元酸对复合锂基润滑脂的滴点影响与其机理进行了分析探讨,通过使用己二酸、壬二酸、癸二酸与十二烷二酸这四种不同的二元酸制备了复合锂基润滑脂,并对其滴点进行测量,发现使用壬二酸与癸二酸制备的复合锂基润滑脂的滴点最高,达到了319 ℃,其余两种二元酸制备的复合锂基润滑脂的滴点均小于300 ℃。他们也对其机理进行了相关分析,通过使用分析模拟技术,对二元酸影响复合锂基润滑滴点的原因进行了分析。他们发现,在这四种复合锂皂中,滴点高的其氢键键长较长,而滴点低的反之。而由壬二酸与癸二酸制备的复合锂基润滑脂滴点高于己二酸制备的复合锂基润滑脂是因为前两种二元酸的体积模量大于己二酸的,由于其体积模量较后者大,所以可以让润滑脂皂分钟的晶胞不易受到外力作用而产生变形,使得滴点较高。十二烷二酸由于其形成氢键的概率高于己二酸,所以其制备的复合锂基润滑脂的滴点同样高于己二酸制备的复合锂基润滑脂。成思远等[17],对9,10-二羟基硬脂酸在成脂过程中的皂化反应温度,反应时间,高温炼制时间,高温炼制温度这4个因素对润滑脂的成脂影响进行了相关的试验和分析,发现在润滑脂皂化反应期间,皂化反应温度在80~100 ℃这一范围内的润滑脂成脂有促进影响,而皂化反应时间越长,皂化反应越充分,但一般为2 h左右效率比较高,超过3 h的皂化反应意义比较小。在高温炼制方面,发现在一定范围内,随着高温炼制温度的升高,润滑脂的稠度有所增加,但高温炼制时间过长会导致润滑脂整体性能变差。

本文拟以DHSA和HSA为高级脂肪酸,通过对癸二酸、壬二酸、硼酸、对苯二甲酸等小分子酸进行筛选,制备了三组分复合锂基润滑脂。并分析研究了中、小分子酸种类对所制备复合锂基润滑脂性能的影响。

1 实验

1.1 试验原料

正12-羟基硬脂酸,分析纯,纯度不小于99.5%;9,10-二羟基硬脂酸,自制,重结晶3次,纯度不小于89.9%;偏苯三酸酯,浙江摩路新材料有限公司;液态锂,氢氧化锂含量为37%;癸二酸,分析纯,纯度不小于99.5%;硼酸,分析纯,纯度不小于99.5%;壬二酸,分析纯,纯度不小于98%;对苯二甲酸,分析纯,纯度不小于99%;十二烷二酸,分析纯,纯度不小于99%。

1.2 样品的制备

在反应器中加入一定量的偏苯三酸酯基础油与DHSA和HSA,加热升温至85~95 ℃,待DHSA与HSA完全溶解后,保持温度,缓慢加入液态锂进行反应,持续进行皂化反应2~2.5 h,待皂化完全后继续升温至96~120 ℃,加入不同种类的中、小分子酸进行复合反应。待复合反应进行完成后,升温至220 ℃,高温炼制3 min后,加入剩余基础油进行急冷,而后自然冷却到室温,使用三辊磨均化成脂。

1.3 仪器及方法

根据GB/T 269,采用BF-38 锥针入度测定器(大连北方分析仪器有限公司)测定所制备润滑脂的锥入度;根据GB/T 3498,采用BF-22润滑脂宽温度范围滴点测定器(大连北方分析仪器有限公司)测定所制备润滑脂的滴点;根据SH/T 0324,采用润滑脂钢网分油测定器测定所制备润滑脂的胶体安定性。采用S-4800扫描电子显微镜(HITACHI)表征所制备润滑脂的皂纤维结构。

2 结果与讨论

2.1 DHSA与HSA摩尔比对复合锂基润滑脂性能影响

正不同DHSA与HSA摩尔比所制备的复合锂基润滑脂性能测试结果如表1所示。在DHSA∶HAS摩尔比为1∶2时,所制备复合锂基润滑脂的工作锥入度最小,其它3种摩尔比制得的复合锂基润滑脂工作锥入度较大,稠度较小,说明DHSA∶HSA比例为1∶2时,所得到的复合锂皂稠化能力较好,适合作为润滑脂稠化剂。

同时,由表可知,在DHSA∶HAS摩尔比为1∶2时,所得复合锂基润滑脂的滴点最高,达到了311℃,其最高使用温度也相对较高,更适合于在高温环境下使用。其余3种复合锂基润滑脂滴点过低,推测其皂纤维之间形成可能由于没有更好的缔合,纤维的稳定性较差。而在钢网分油试验中,DHSA∶HAS摩尔比为2∶1和1∶2时,所得复合锂基润滑脂的钢网分油量较小,胶体安定性更好,皂纤维对油的包裹能力好。

图1(a)与图1(b)分别是不同DHSA与HSA摩尔比所制备复合锂基润滑脂黏度随剪切速率变化的曲线和剪切应力随剪切速率变化的曲线,从图中可以看出,随着剪切速率的上升,不同摩尔比的润滑脂的黏度迅速下降,但最终会趋于稳定。在剪切速率稳定后,摩尔比为1∶1的复合锂基润滑脂黏度最大,剪切应力也最大,说明其在高速剪切过程中抵抗剪切的能力越强。

由图1(c)可知,随着应变幅度的增大,DHSA与HSA摩尔比为1∶2的复合锂基润滑脂的损失模量与储存模量始终处于较大的位置,表明其在受到外力作用时,不容易发生形变和流动,而其他摩尔比制备的复合锂基润滑脂则不具备1∶2摩尔比时所得复合锂基润滑脂的这一特点。

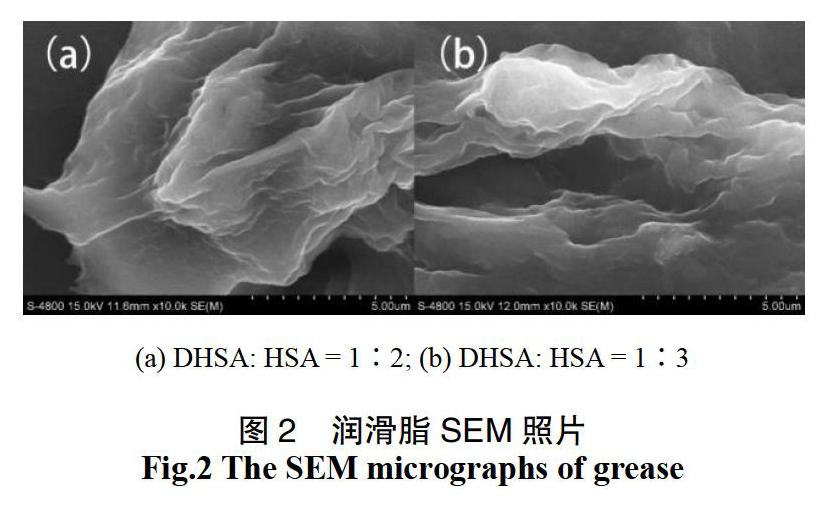

为进一步研究DHSA与HAS的摩尔比对所制备润滑脂的影响机制,采用扫描电子显微镜对DHSA与HSA摩尔比为1∶2和1∶3时制备的润滑脂的皂纤维结构进行分析。滑脂的皂纤维较1∶3时的细而密,这种结果如图2所示。

DHSA与HSA摩尔比为1∶2所制润皂纤维结构的差异对于两种润滑脂的稠度与滴点也存在一定的影响。结合流变性试验分析,认为由于摩尔比为1∶2的复合锂基润滑脂中的皂纤维主要以平行的皂纤维束为主,其纤维对基础油储存能力较弱,从而使该润滑脂的稠度和滴点均较低;同时应证了流变试验中,该摩尔比时润滑脂的储存模量与损失模量随应变幅度变化的较大曲线,皂纤维更易被破坏,更易发生流动和形变。

正由上述不同DHSA与HSA摩尔比所制备的复合锂基润滑脂性能研究表明,DHSA∶HSA=1∶2时所制备的润滑脂在各项性能的表现都相对优异,综合性能较好。

2.2 小分子酸种类对复合锂基润滑脂性能影响

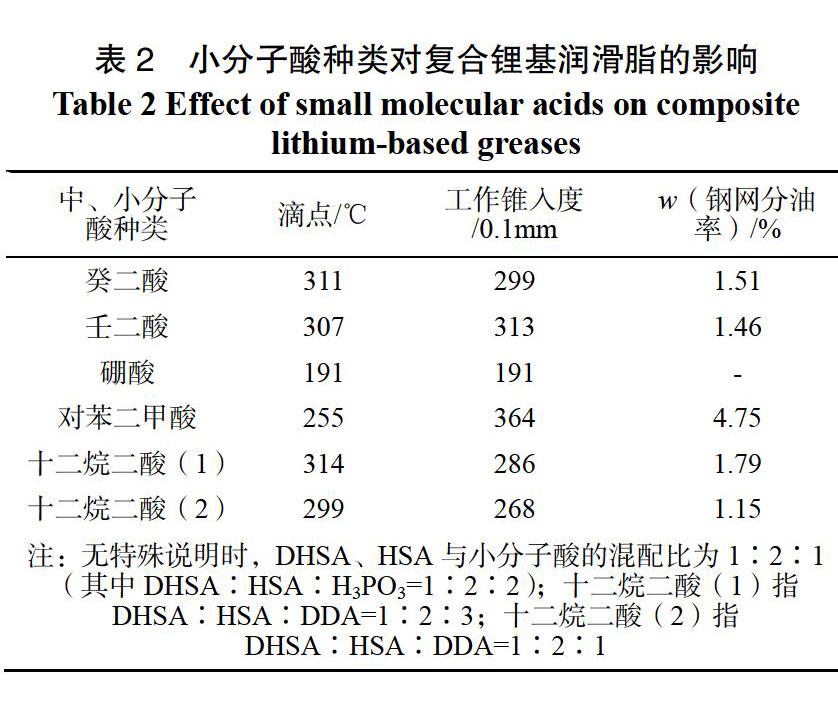

如表2所示为癸二酸、壬二酸、硼酸、对苯二甲酸、十二烷二酸等五种小分子酸对复合锂基润滑脂性能影响情况。

可以看出,使用十二烷二酸所制得的复合锂基润滑脂稠化能力适宜,其余小分子酸所制得的复合锂基润滑脂均不满足要求。同时,二元脂肪酸所制得的复合锂基润滑脂滴点都相对较高,基本达到了300 ℃左右,对苯二甲酸制得的复合锂基润滑脂滴点相对较低,只有250 ℃左右,使用硼酸所制得的复合锂基润滑脂的滴点更低,只有不到200 ℃。此外,除对苯二甲酸外的其余4种小分子酸为稠化剂原料制得的复合锂基润滑脂钢网分油率都较小,低于2%;对苯二甲酸作为稠化剂原料制得的复合锂基润滑脂钢网分油率达到了4.75%。

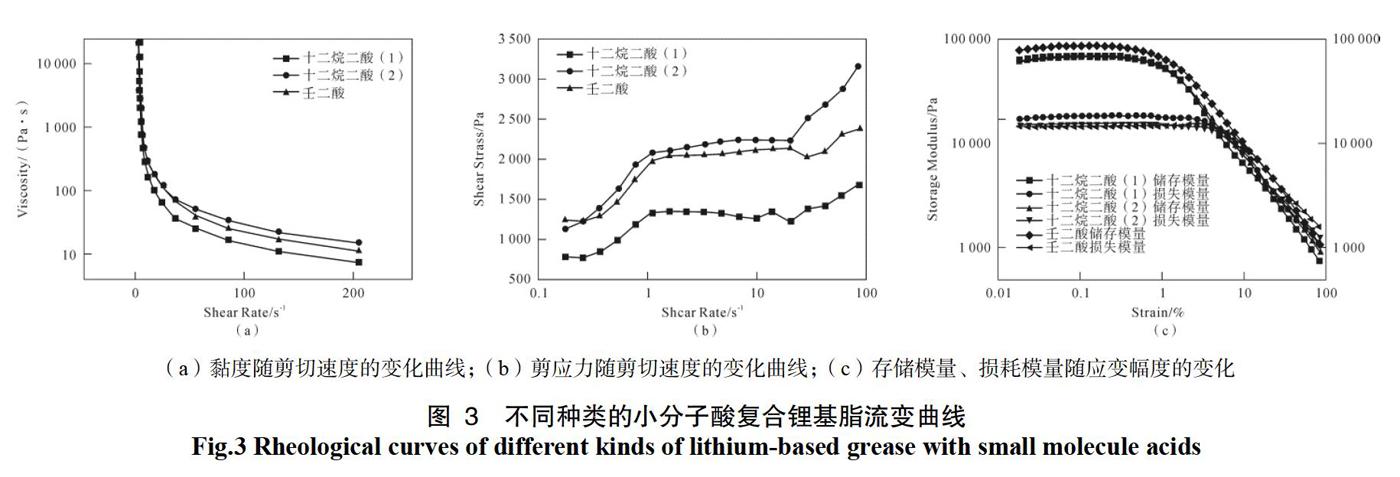

为进一步分析小分子酸种类对复合锂基润滑脂性能影响,对十二烷二酸(1)、十二烷二酸(2)和壬二酸为小分子酸制备的润滑脂的流变性能进行了研究,结果如图3所示。由图3(a)可知,3种小分子酸為稠化剂原料制得的复合锂基润滑脂的黏度都随着剪切速率极速下降,最终趋于稳定,相似黏度趋于稳定时,十二烷二酸(2)的相似黏度最大,而十二烷二酸(1)的相似黏度最小,可见十二烷二酸的摩尔比对润滑脂的相似黏度影响较大。

由图3(b)可知,随剪切速率的提升,剪应力也随之提高,其中十二烷二酸(2)的抗剪切能力最强,十二烷二酸(1)的抗剪切能力最差,但十二烷二酸(1)随剪切速率的变化时,剪切应力变化幅度小,十二烷二酸(2)只有在高速剪切时,剪切应力大幅度上升。

由图3(c)可知,以壬二酸为小分子酸制备的复合锂基润滑脂的储存模量始终高于其他小分子酸制备的复合锂基润滑脂的储存模量,表明其更能在外力作用时保持润滑脂的结构稳定。在低应变幅度时,十二烷二酸(1)的损失模量最高,表明在低应变幅度时,以十二烷二酸(1)为小分子酸制备的复合锂基润滑脂较难发生流动,保持润滑脂结构稳定性较好,而在高应变幅度的前提下,壬二酸的损失模量最高,表明在高应变幅度的前提下,以壬二酸作为小分子酸制备的复合锂基脂较难发生流动。

3 结论

本文对DHSA与HSA混配制备复合锂基润滑脂的性能进行了研究,重点探索了DHSA与HSA摩尔比和小分子酸种类对所制备复合锂基润滑脂性能的影响,发现在DHSA与HSA摩尔比为1∶2时,制备的复合锂基润滑脂的性能表现最佳。同时,小分子酸种类对所制备复合锂基润滑脂性能有较大影响,对苯二甲酸与硼酸制备的复合锂基润滑脂的性能较差;使用十二烷二酸制备的复合锂基润滑脂的各项性能较为优异,可作为制备复合锂基润滑脂稠化剂的原料之一,当DHSA∶HSA∶DDA=1∶2∶3时,制备的润滑脂的高温性能较为优异;当DHSA∶HSA∶DDA=1∶2∶1时制备的润滑脂胶体安定性与稠度更加优良。

参考文献:

[1]孙全淑编.润滑性能及应用[M].北京:烃加工工业出版社,1988.

[2]姚立丹,杨海宁.2017年中国及全球润滑脂生产状况分析[J].石油商技,2018(4):4-23.

[3]郭阳,胡萍,骆旎,等.基础油复配复合锂基润滑脂的制备及性能研究[J].润滑与密封,2016,41(9):32-36.

[4]毛大恒,孙晓亚.提高高温复合锂基润滑脂滴点的机理研究[J]. 南方金属,2006(2):21-24.

[5]孙元碧,付玉娥.一种新型复合锂基润滑脂的制备[J].山东化工,2013,42(7):15-16.

[6]傅雷.复合锂基润滑脂的基础研究[J].广州化工,2012,40(2):88-90.

[7]成思远,郭小川,蒋明俊,等.复合锂基润滑脂的研究进展[J].当代化工,2018,47(1):152-158.

[8]蒋明俊,郭小川,付洪瑞.复合锂基润滑脂的制备及性能研究[C].中国石油学会石油炼制学术年会,2010.

[9]EHRLISH M. MUSIL1 T G. The development of lithium complex grease[J].Nlgi Spokesman,1980,12 (6):87-100.

[10]TANAKA N, TajiriH, Okamoto T. HIGH DROPPING - POINT LITHIUM-COMPLEX GREASE HAVING IMPROVED ANTI- NOISE PROPERTIES: EP, EP 0084910 B1[P].1989.

[11]蒋明俊,郭小川.复合锂基脂的研究[J].润滑与密封,2000(5):25-28.

[12]刘志颖,孙洪伟,刘庆廉.二元酸对复合锂基润滑脂滴点的影响及其分子机理[J].石油商技,2016,2:38-43.

[13]马爱民,吴宝杰,高艳青,等.一种四组合复合锂基润滑脂的组合物及制备方法:,CN 101955835 B[P].2013.

[14]曾晖,陈晓南,陈哲,等.润滑脂组成对复合锂基润滑脂微观结构影响的研究[J]. 润滑与密封, 2011,36(8):42-47.

[15]刘万杰,郭小川,蒋明俊,等.两个羟基硬脂酸的合成及其对锂基润滑脂性能影响研究[J].化学研究与应用,2017,29(3):396-400.

[16]刘志颖,孙洪伟,刘庆廉.二元酸对复合锂基润滑脂滴点的影响及其分子机理[J].石油商技,2016,2:38-43.

[17]成思远,郭小川,何燕,等.基于9,10-二羟基硬脂酸的锂基润滑脂制备及流变学性能研究[J].重庆理工大学学报(自然科学), 2018, 32(10):127-132.

基金项目: 陆军勤务学院青年基金(项目编号:LQ-QN-201827,LQ-QN-201923)。

收稿日期: 2019-10-21

作者簡介: 何燕(1983-),女,讲师,研究方向:从事石油产品应用与管理工作。E-mail:35840246@qq.com。