细长轴车削加工关键技术探讨

2020-08-22姚小强

姚小强

(新疆大学机械工程学院,新疆乌鲁木齐市 830047)

0 引言

细长轴是指长度与直径之比大于20的轴。由于其长径比大,刚度低等原因,是典型的机加工难题之一;在机加工过程中受到切削力与切削热的影响下容易产生弯曲和振动的现象。腰鼓形、竹节形、多棱形和锥度过大等几何误差是细长轴加工的典型形式[1]。为解决以上问题,专家学者们在各方面进行了相关研究,从装夹辅助装置、误差补偿技术、改变工件受力方式以及刀具几何参数和切削用量等多个方面提出了解决细长轴车削加工的关键问题。

1 细长轴加工误差常见类型及其原因分析

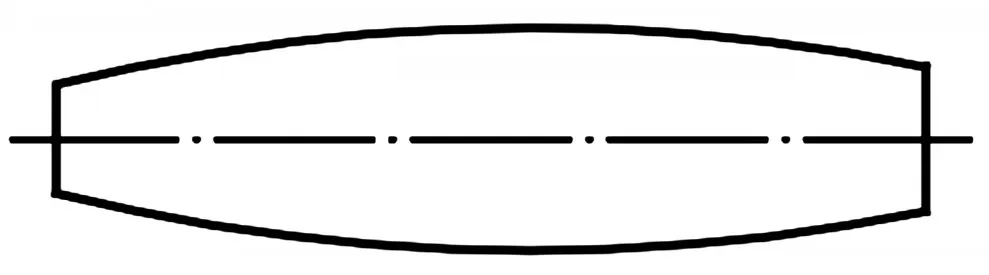

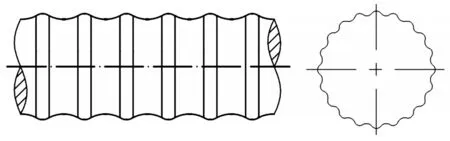

在细长轴加工中,常常出现腰鼓形、竹节形、多棱形和锥度过大等尺寸误差(如图1—2所示)。尺寸误差的原因主要有工艺系统热变形、工艺系统受力变形、机床原始误差及振动误差、机床控制系统误差及磨损等。国外学者Liu[2]在研究中提出在切削力作用下工艺系统受力变形的尺寸误差在100μm左右,而由热变形、磨损和机床的几何误差仅仅10μm,工艺系统受力变形是尺寸误差的关键因素。由于细长轴本身的特性,刚度比普通轴要低很多。弯曲变形误差更为显著。下面对常见的几种误差类型做简要分析。

1.1 腰鼓形几何误差

腰鼓形几何误差主要是由工件刚度低,抗弯曲能力差导致的。由于长径比较大导致了工件刚性差,抗弯能力差,径向刚度低,不仅因为自重与离心力产生下垂,更重要是在加工过程中由于切削力的作用,极易产生弯曲情况。同时,车削加工产生的切削热,会产生工件的热伸长。由于在切削过程,卡中盘和尾架顶尖都是固定不动的,加工件两端的距离也是固定不变的。这样细长轴受热后的轴向伸长量受到限制,细长轴两端挤压从而导致产生弯曲变形。

1.2 竹节形和多棱形几何误差

竹节形几何误差和多棱形几何误差主要是由加工过程中产生的切削振动导致的。在加工过程中,工件与切削刃之间不仅存在基本的切削运动,而且产生周期性的相对运动。从而加工系统产生振动。在切削系统产生振动的时候,切削力、切削角度和切削截面等参数都会随着系统发生周期性变化从而产生动态载荷。在这种动态载荷作用下,使加工出的细长轴表面出现振纹。

1.3 锥度过大

锥度过大的几何误差主要是由于刀具磨损大形成的。由于细长轴长径比较大,在车削加工过程中轴向尺寸加大,同时进给量较小,从而使得在加工工程中走刀的时间长,刀具磨损加剧,进而产生锥度。

图1 腰鼓形几何误差

图2 竹节形几何误差和多棱形几何误差

2 细长轴加工工艺改进现状

2.1 装夹辅助装置

由于细长轴的长经比大、刚度低,在加工过程中容易产生弯曲和振动,进而影响工件的尺寸精度和形位精度。对此,许多学者对细长轴类零件的加工辅助装置进行了研究。

中心架是用来增加工件刚度的常用方法,但在工件上装中心架之前,必须在毛坯中部撤出一个沟槽用来支撑中心架的支撑爪。邱炎儿[3]提出了与过度套筒配和使用的方法,该方法能针对中心架沟槽加工困难或者中段不需加工的情况。并且提高细长轴的加工质量和效率;王志民等[4]还设计出定心准确、调整迅速、适用性强的新型自定心中心架。

对于无须或者不适宜掉头车削的细长轴,采用跟刀架来提高刚度。李晓舟等[5]研究了磁力跟刀架,实现了非接触式支撑,克服传统跟刀架由于接触面压力大,产生较大摩擦力从而可能划伤工件表面的现象,有针对性的产生不同的磁力来抵消切削力引起的工件变形,并取得了良好的效果。

此外,有学者提出在细长轴的左端外圆上套上钢丝圈,尾座顶尖改用有弹簧自动伸缩的活顶尖来避免工件弯曲变形[6];潘逊[7]提出在刀尖方向一定范围内安装一个弹簧滚轮结构的消振器固定在跟刀架上,消除振动。毛江峰等[8]针对超细长轴类零件的加工设计了一种专用的旋风刀盘及定心夹头,实现了车刀旋转,工件进给的加工方式,通过实践表明该装置能有效保证细长轴的加工质量。

2.2 改变工件的受力方式

在传统的“双顶尖”及“卡夹”装夹方式下,刀具切削力与其他辅助装置在车削过程中构成了力学模型,当改变工件受力方式时能够很好地解决细长轴加工精度问题,基于此,许多学者进行了深入研究。

武文革等[9]在两种不同装夹条件下进行了正逆向切削的工件变形力学分析。结果表明同等条件下逆向车削法具有较高的加工精度。戴海港和邓志平等[10-11]分别提出针对细长轴车削的“分段双刀法”和“对称双刀法”,有效地解决了弯曲变形的问题,显著地提高了零件加工表面质量和几何形状精度。戴海港等[12]提出三刀法的切削方案,并且取得了较好的效果。卢晓艳[13]设计了水射流辅助支撑新的加工方法。通过对比实验验证,该方法能够有效地提高细长轴加工精度。

此外,采用“拉夹法”车削细长轴也能提高工件加工精度。一端用卡盘夹紧,另一端拉紧装置。由于轴向拉力使得弯曲程度减少,从而提升了细长轴的刚性和加工精度。同时抵消了切削热导致的线膨胀伸长、消除了径向颤动,提高切削稳定性。多种不同结构的拉夹装置被设计并应用于细长轴车削加工[14-15]。

2.3 误差补偿技术

随着制造的精密化和小型化,对机加工的精度要求越来越高,然而由于技术和成本的原因,单纯靠提高机床本身精度的难度越来越大,误差补偿技术变得愈发重要。

郭建亮等[16]与胡月明[17]分别对细长轴误差补偿技术进行了研究,都运用接触式传感器对相关参数进行测量。建立误差模型,分别通过控制背吃刀量和控制跟刀架的移动的方式来达到提高细长轴加工精度的目的。李桂华等[18]分别建立了受力以及受热变形的误差模型,通过误差补偿技术对切削用量进行补偿,通过实验证明其具有良好的效果;崔伯第等[19]建立了一种基于神经网络的细长轴车削加工误差实时检测系统,通过进给量、工件长径比、背吃刀量、进给力和切削点位置构成了一个最佳输入参数组合,对尺寸误差在线补偿提供依据;Wu等[20]对机加工过程中的热误差变形进行了分析,利用智能算法建立热误差变形模型,并对其进行实时补偿,该方法对热误差引起的误差具有较好效果;也有很多学者通过有限元对细长轴进行加工仿真分析,然后再运用单片机、PID等不同方式对细长轴的加工进行在线补偿[21]。

2.4 刀具几何参数和切削用量

在实际的机加工过程中,刀具几何参数和切削用量是性价比较高的一种提高细长轴加工精度方法。目前,相关学者对其的研究也日臻完善。但对于特定材料工件的细长轴刀具几何参数和切削用量研究较少。周道[22]设计了一种细长轴多刃车刀。其由主切削刃和修光刃组成并各有一条卷屑槽,提高了加工质量和效率。孙志忠等[23]的研究表明,采用负倒棱的车刀,大大提高了工件质量。

针对切削用量,周宇[24]分析研究了细长轴的加工特性,并分析了刀具刃倾角以及刀具前角对径向力的影响,最终选出了最佳的刀具几何参数。尚翠平[25]探讨了细长轴车削加工中车刀主要几何参数的选择、切削用量三要素的选择,以及车削细长轴经常遇到的问题和优化措施。

3 结语

目前,相关学者已经对装夹辅助装置、误差补偿技术、改变工件受力方式以及刀具几何参数和切削用量等方面取得了一系列的研究进展。但是随着新材料、新工艺以及精密加工技术的不断发展,针对特定材料以及微细尺度的细长轴的需求越来越高。本人认为以下内容值得深入研究。

(1)针对细长轴易于产生振动和弯曲的特点,研制各种直接或间接抑制振动装置和设备。

(2)随着传感器技术的发展、算法的日益精确以及多元化模拟手段的产生,建立更加精确的误差模型,实现误差的在线检测与补偿。

(3)研制基于新材料、新工艺的专用刀具,提高细长轴加工精度。