16W型裂解炉与48U型裂解炉运行比较简析

2020-08-22李志东

李志东

(中国石油大庆石化公司化工一厂,黑龙江大庆163714)

某公司E1 装置裂解炉原为16W 型的辐射炉管,共4程,在17 t/h投料量时,停留时间在0.36 s以上,停留时间直接影响辐射炉管的选择性和烯烃收率。将裂解装置的EF-111B 炉由原“16W”型炉管改为“48U”型炉管,在降低停留时间,提高乙烯、丙烯收率的同时,实现降低装置能耗物耗的目的。

1 改造情况

在对裂解炉辐射段炉管改造过程中,EF-111B炉辐射段炉膛几何尺寸不作改动,将炉管由“16W”型改为“48U”型,每组由6个U型炉管组成,全炉共有8组U型炉管。其中第1程炉管的进口设文氏管流量分配器,全炉设48个文氏管,以保证每组炉管进料均匀。第2 程炉管每3 根集合后由裂解炉顶引出,两两合并进入原装置第1 急冷锅炉(USX),即每6个U型炉管合并后进1台第1急冷锅炉。

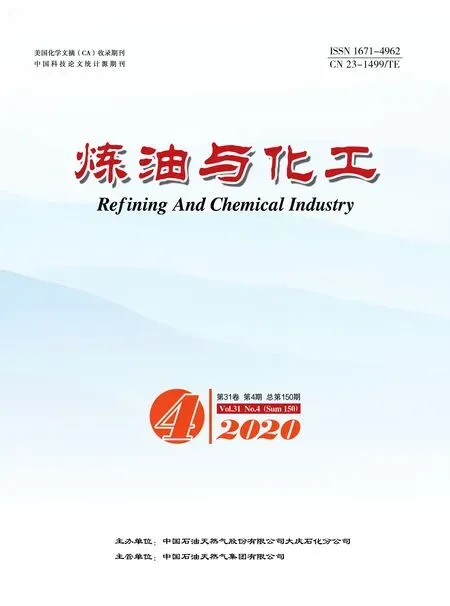

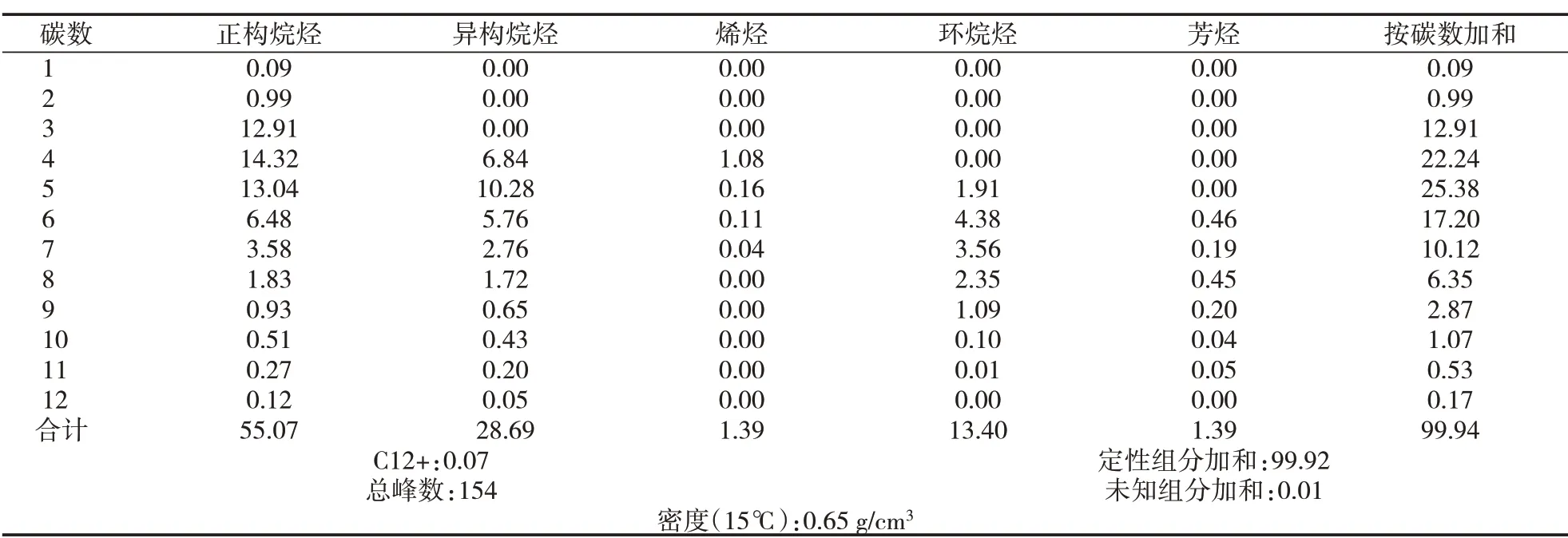

1.1 设计原料组成

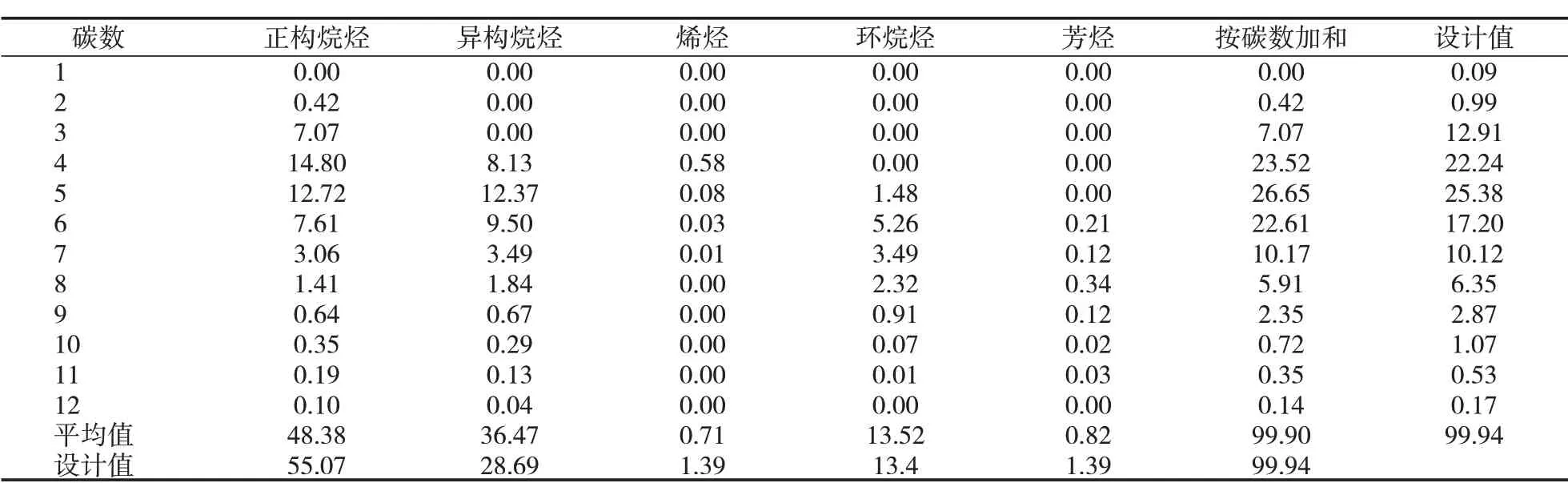

设计原料有管输轻烃(占88.8%)和红压深冷轻烃(占11.2%),其组成见表1、2。

表1 管输轻烃的组成/%

表2 红压深冷轻烃的组成/%

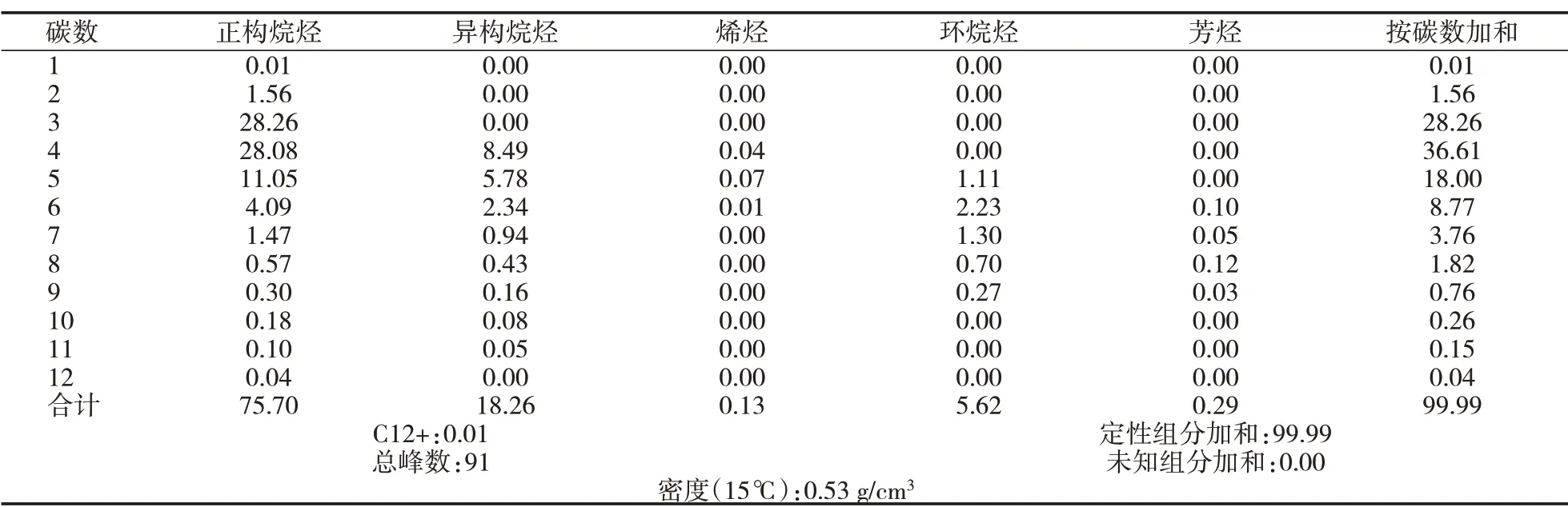

1.2 辐射段炉管

采用U型炉管时辐射炉管工艺参数见表3。

2 改造效果分析

在裂解炉辐射段炉管改造后,车间及时进行裂解炉的标定,确定操作参数及裂解气样品。

2.1 轻烃组成的标定

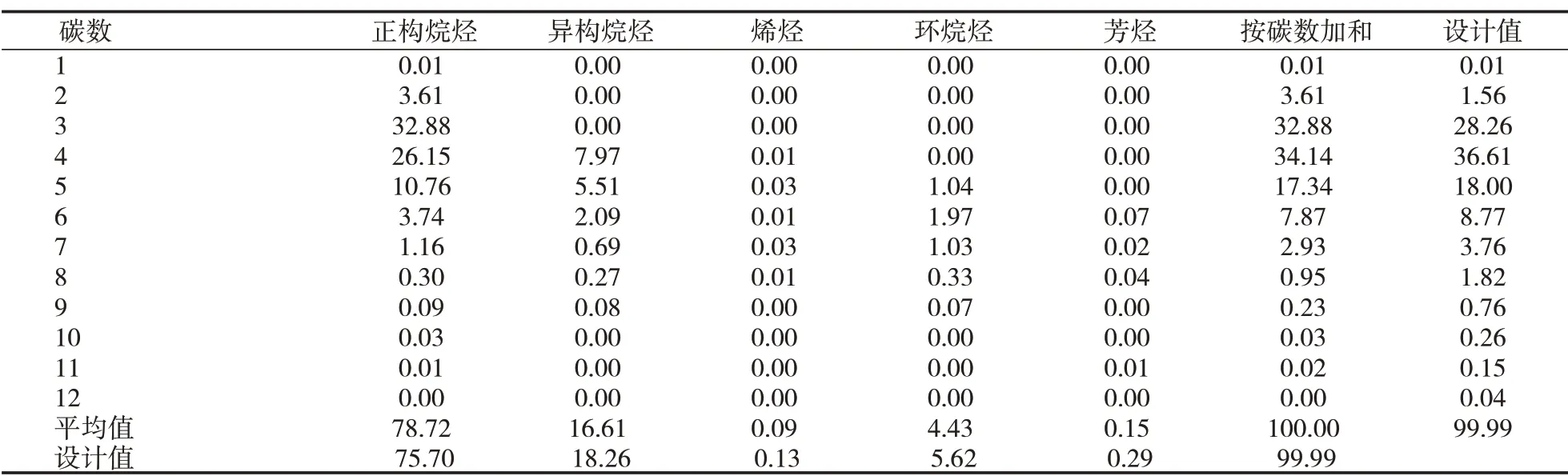

管输轻烃原料平均值见表4,深冷轻烃原料平均值见表5。

从表4 可以看出,正构烷烃较设计值偏低,异构烷烃较设计值高,从这两项影响乙烯收率的主要组成看,乙烯收率会相对降低。

表3 EF-111B辐射炉管工艺参数

表4 管输轻烃原料平均值/%

表5 深冷轻烃原料平均值/%

从表6 可以看出,正构烷烃与设计值基本相当,异构烷烃较设计值略低,从这2 项影响乙烯收率的主要组成看,乙烯收率与设计值相当。

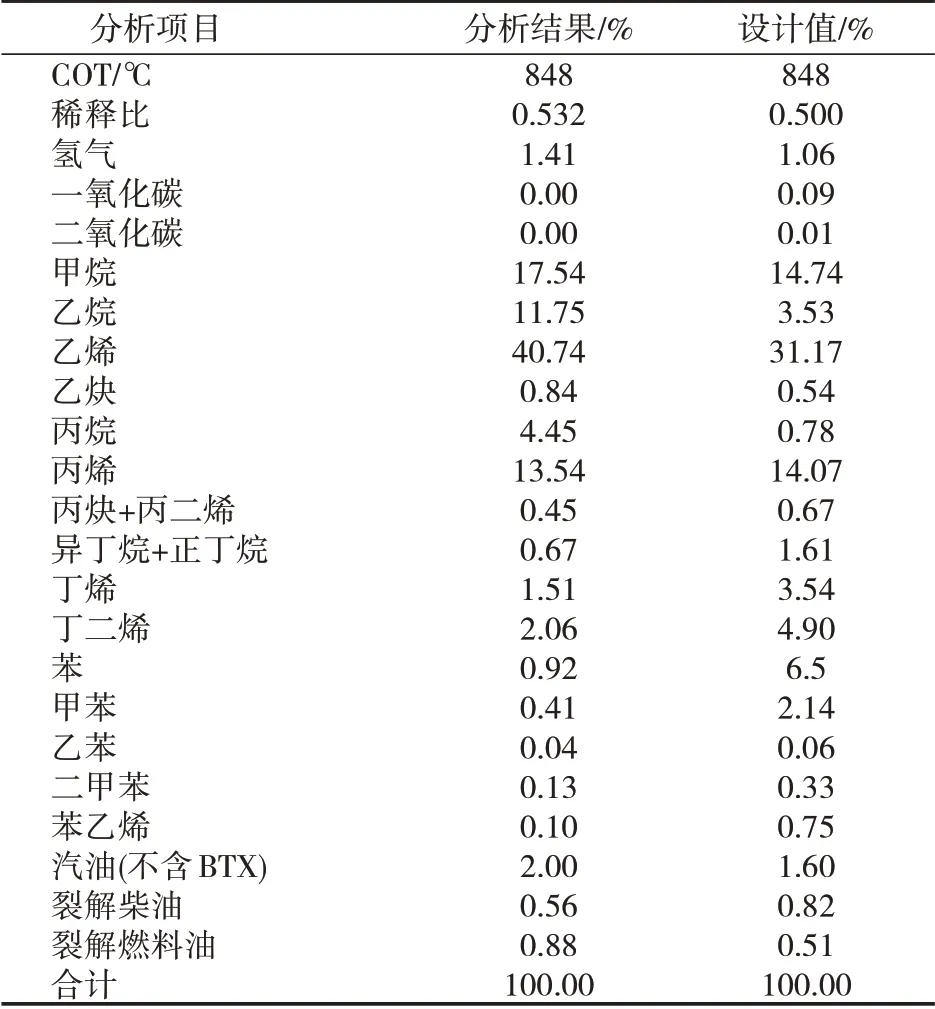

2.2 数据对比分析

EF-111B大庆化工研究中心分析报告见表6。

表6 EF-111B大庆化工研究中心分析报告单

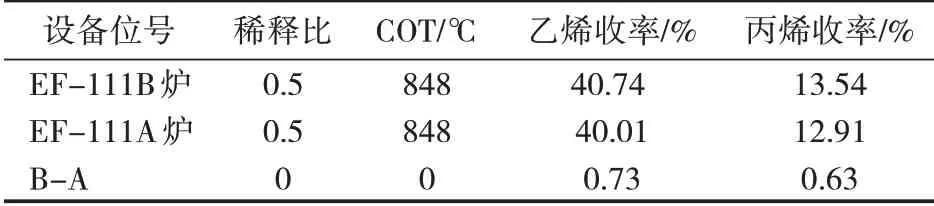

采用与改造前同等炉型同等操作条件的EF-111A炉进行对比,结果见表7。

表7 改造前后EF-111炉对比

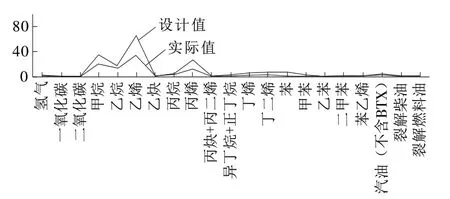

裂解气数据对比见图1。

图1 裂解气数据对比

从标定考核期间的裂解气组成分析结果看,相比同炉型同操作条件下的EF-111A 炉,乙烯收率提高了0.73%,丙烯收率提高了0.63%,说明“48U”型辐射炉管的乙烯、丙烯收率较改造前均有所提高。

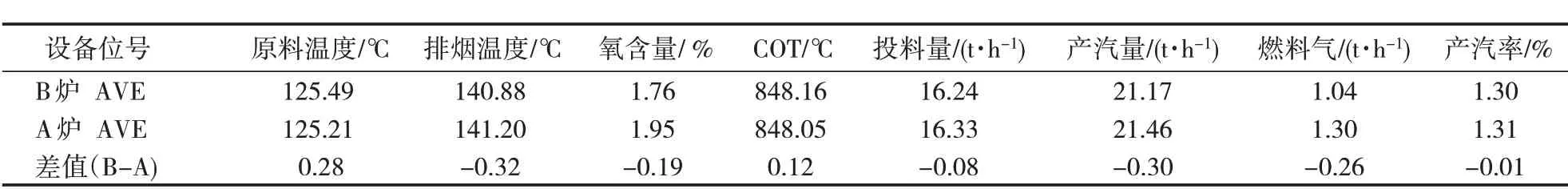

在同等操作条件下,与“16W”炉型的EF-111A炉进行平均值运行对比,结果见表8。

表8 与EF-111A炉进行平均值运行对比

从表9数据可以看出,在投料量与COT相同的情况下,燃料气量降低了0.26 t/h,产汽率几无变化;在氧含量降低0.19%的情况下,排烟温度略有降低。

3 结论

更换为“48U”炉管后,燃料气量略有降低,是基于氧含量相比略有降低的情况下得出的结论,根据运行经验,即便在氧含量相同的情况下,燃料气消耗量相当,运行周期与改造前相比约55 d 的情况下,乙丙烯收率确较改造前有所提高。