高温蒸汽管道焊接接头缺陷分析与安全评定

2020-08-22方学锋张伯君雒相垚文耀华

方学锋,张伯君,梁 斌,雒相垚,文耀华

(南京市锅炉压力容器检验研究院,江苏南京210019)

压力管道焊缝易存在多种缺陷,造成接头承载面积降低和强度下降,引起失效[1~4]。近年来,国内外对管道安全评估做了大量研究,但对高参数含缺陷蒸汽管道的分析评定较少[5~7]。因此,文中通过有限元结合标准的方法对某企业高温含缺陷管道进行安全性评定,为管道安全提供数据支撑。

1 情况概述

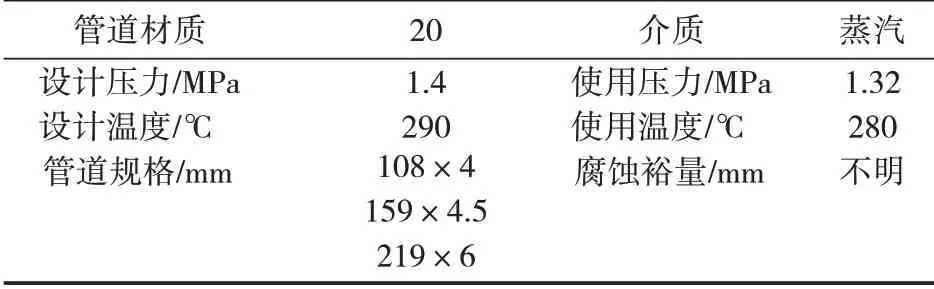

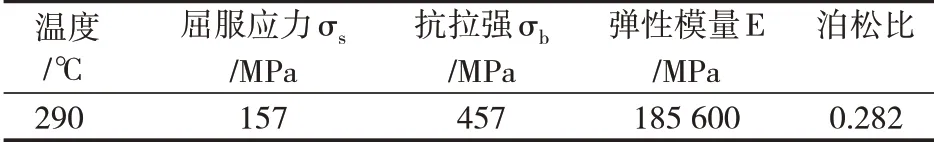

对某新安装的蒸汽管道运用射线RT 检测技术发现埋地段的焊接接头存在缺陷。管道的材质是20 钢,基本参数见表1,设计温度下的力学性能参数见表2。管道射线检测结果见表3。

表1 蒸汽管道基本数据表

表2 20钢设计温度下性能参数

表3 管道射线检测结果

根据GB/T 19624[8]附录G第G4.1条规定,评定用材料断裂韧度的下限值(JIC)下限可取1.1AKV。根据试验,该压力管道材料容许的最低值AKV=27 J。由于该管道使用过程中一般不存在脆化倾向,因此JIC=29.7 N/mm。依据标准[8],

将表2 中的性能参数代入公式,可得Kc=2 050.998 N·mm,取1.2 的 安 全 系 数,即Kc=2 461.198 N·mm。

2 有限元建模

根据标准[8],评定计算时所需轴向力与弯矩时不考虑管道缺陷的影响。因管道较长,整体建模不够现实,因此选取对含有缺陷的部分管段进行建模计算。根据管道规格、缺陷位置、管道设计施工图等,采用CAESARⅡ软件进行有限元建模。

3 含缺陷焊接接头轴向力与弯矩计算结果

管系应力采用设计工况进行计算,除了考虑内压与温度,还考虑了管道的重力与支撑约束。设计工况下,缺陷焊缝处不考虑缺陷情况下轴向力及弯矩计算结果见表4。焊缝编号MD-03 MD-40 MD-63轴向力/N 66 301 17 675 36 228弯矩/N·m

451

302

88

4 焊缝缺陷评定

4.1 MD-03焊缝缺陷评定

4.1.1 缺陷的规则化处理由表3 可知为未熔合缺陷,长度为10 mm,缺陷高度为0.6 mm。出于保守计算考虑,将未熔合缺陷规则化为内表面平面缺陷,其尺寸为l=10 mm,h=0.6 mm。由于缺陷自身高度h=0.6 mm<0.7B,B为壁厚6 mm。因此缺陷可以表征为半轴的椭圆,即a=h=0.6 mm,计算中取安全系数1.1,因此a=0.66 mm,c=5.5 mm。

4.1.2 轴向膜应力σm及弯曲应力σB的计算评定所需的轴向膜应力σm及弯曲应力σB可按照下列公式计算:

由表4 可知,MD-03 焊缝的轴向拉力N=66 301 N,横截面弯矩MB=451 N·m,管道中径R为106.5 mm,Ri=100 mm,B=6 mm,因 此σm=28.25 MPa,σB=2.11 MPa。

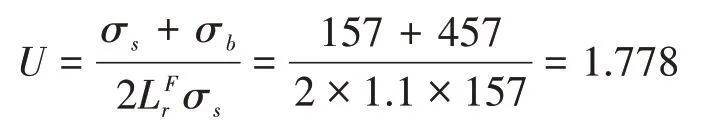

4.1.3 起裂时的载荷比计算由缺陷无因次长度θ/π = 0.017和相对深度a/B=0.11,查标准[8]表G.1可知:LF r≈1.1。

4.1.4 U因子的计算由标准[8]附录G.4.2.3可知,

4.1.5 许可流变应力比[]计算由缺陷尺寸θ/π和a/B查表标准[8]G.2 可知,焊缝的许可流变应力比[]= 1.254。

4.1.6 安全性评价依据标准[8]附录G.4.3,如果公式(4)成立,则认为缺陷是安全的或可接受的。

其中载荷安全系数np=1.5。

4.2 MD-40焊缝缺陷评定

4.2.1 缺陷的无量纲处理由表3 可知,焊缝超标缺陷为圆形缺陷,其最大尺寸为Φ2mm,深度为0.5mm。出于保守考虑将其表征为内表面体积缺陷,同时考虑1.1 倍安全系数,表征尺寸为A=1.1mm,B=1.1mm,C=0.55mm。将其无量纲化为:

相对环向长度:b=B(πRi)= 0.003 5;

相对深度:c=C T= 0.135 7。

4.2.2 纯内压下塑性极限内压

根据标准[8]附录H,含缺陷管道在纯内压下的塑性极限内压可以通过下式计算:

其中:PL0为无缺陷管道在纯内压下的塑性极限内压,其计算式如下:

σ'= ΦσS;Φ 为管道焊接接头系数,根据GB/T 20801.3,保守取0.8;R0=54 mm,Ri=50 mm。经计算可得:PL0= 11.162 MPa;

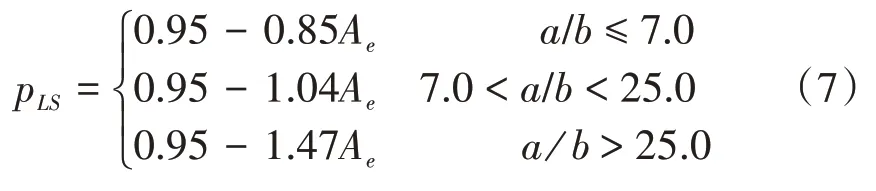

pLS为无量纲的含缺陷管道在纯内压下的塑性极限内压,其计算式如下:

4.2.3 纯弯矩下的塑性极限弯矩根据标准[8]附录

H,纯弯矩下塑性极限弯矩采用下式进行计算:

式中mLS—无量纲的含缺陷管道在纯弯矩下的塑性极限弯矩;ML0为无缺陷管道在纯弯矩下的塑性极限弯矩,其计算公式为:

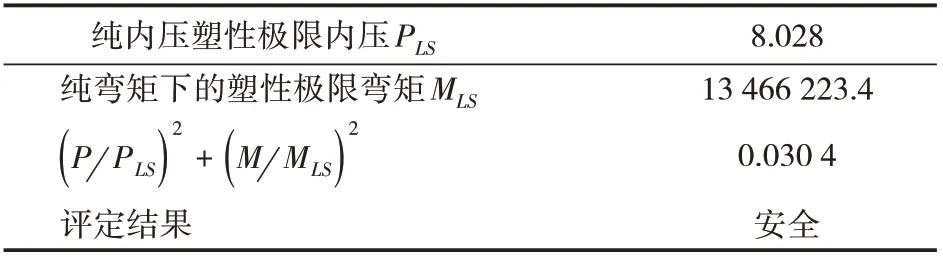

4.2.4 安全性评价根据标准[8]附录H,H.12安全评价要求,满足下式即认定缺陷可以接受。

将P=1.4 MPa,M=302 N·mm,PLS=10.603 MPa,MLS= 5 431 201.2 N·mm代入公式(11),计算可得:

因此认为MD-40焊缝的超标缺陷可以接受。

4.3 MD-63焊缝缺陷评定

根据表3,该焊缝存在2处超标缺陷,分别为未熔合缺陷和条形缺陷。2 处缺陷相距较远,不存在干涉现象,因此对2处缺陷进行分开评定。未熔合缺陷可以规则化为内表面平面缺陷,条形缺陷可以规则化为内表面体积缺陷。

4.3.1 平面缺陷的规则化处理 由表3 可知,未熔合缺陷尺寸为l=28 mm,h=0.5 mm。由于缺陷自身高度h=0.5 mm<0.7B,因此缺陷可以表征为半轴的椭圆,即a=h=0.5 mm,计算中取安全系数1.1,因此a=0.55 mm。缺陷的无因次长度

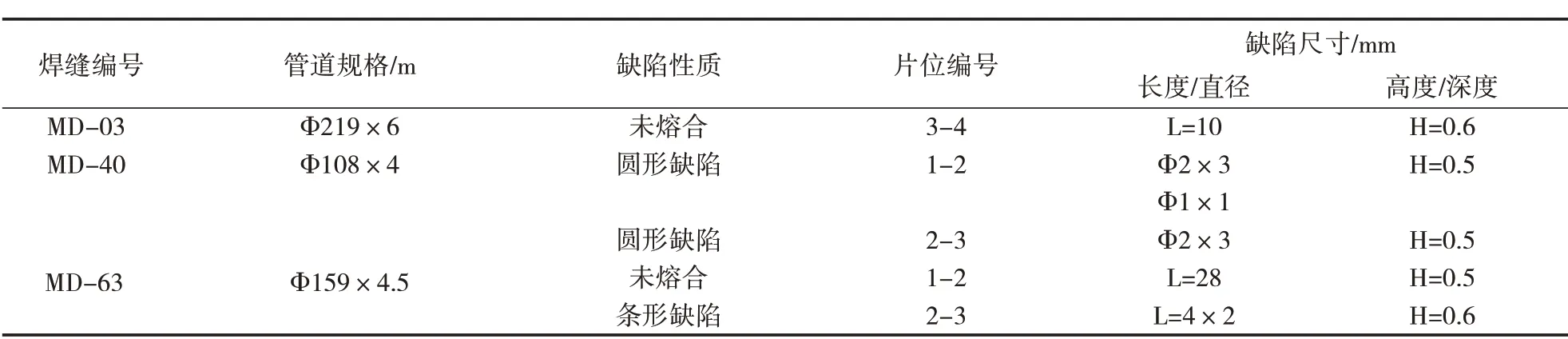

4.3.2 平面缺陷评定计算计算过程与4.1 计算过程一致,计算关键数据与结果见表5。

表5 MG-63未熔合缺陷评定关键参数与结果

4.3.3 提及缺陷的无量化处理出于保守估计,将条形缺陷规则化为内表面体积缺陷,缺陷长4 mm,宽3 mm,高度0.6 mm,考虑1.1倍安全系数,缺陷表征尺寸为A=1.1 mm,B=2.2 mm,C=0.66 mm。无量纲化后为:

4.3.4 提及缺陷评定计算计算过程与4.2 计算过程一致,计算关键数据与结果见表6。

表6 MD-63焊缝夹渣缺陷评定计算结果

5 结论

(1)在正常工况条件下,管线焊缝的超标缺陷可以接受,满足合于使用原则,可以继续使用。

(2)管道在使用过程中,应加强管线缺陷焊缝部位的监控,首次定期检验时,应对该含缺陷焊缝进行射线检测,发现缺陷扩展时,应对管道缺陷焊缝进行修复。