聚丙烯K8009冲击强度稳定性的影响因素及措施

2020-08-21岑梅卿

岑梅卿

(中国石油化工股份有限公司广州分公司,广东 广州 510726)

广州石化聚丙烯三装置年产20万吨,采用日本聚丙烯公司(JPP)的HORIZONE气相工艺技术,可生产丙烯均聚、丙烯-乙烯无规共聚、丙烯-乙烯抗冲共聚和R-TPO级NEWCON聚丙烯产品。K8009属于中熔指高抗冲共聚聚丙烯树脂,冲击强度是K8009产品的关键指标。

质量稳定性不仅是判断产品质量的依据之一,更是产品质量水平的提升,是实际生产中质量管理和质量控制的重要组成。CPK是衡量产品质量稳定性的重要指标。

1 质量稳定性问题

1.1 定 义

表1 CPK值的等级评定表

CPK叫过程能力指数,是指过程能力满足产品质量标准要求(规格范围等)的程度[1]。 CPK值越大,生产工序过程能力越强(见表1)。

1.2 质量稳定性问题

2018年K8009简支梁缺口冲击强度最高值52 kJ/m2,最低值21 kJ/m2,CPK值是0.82,CPK评级为C,工序能力不充分。

聚丙烯K8009冲击强度稳定性差体现在以下两个方面:(1)K8009同一批次内的质量不稳定。(2)K8009不同生产批次间的质量不稳定。

1.2.1 批次内不稳定

A批K8009产品20根样条,简支梁缺口冲击强度最高的达到45.13 kJ/m2,最低的只有17.13 kJ/m2。其中4根样条40 kJ/m2以上,16根样条25 kJ/m2以下,数据很不稳定。

1.2.2 批次间不稳定

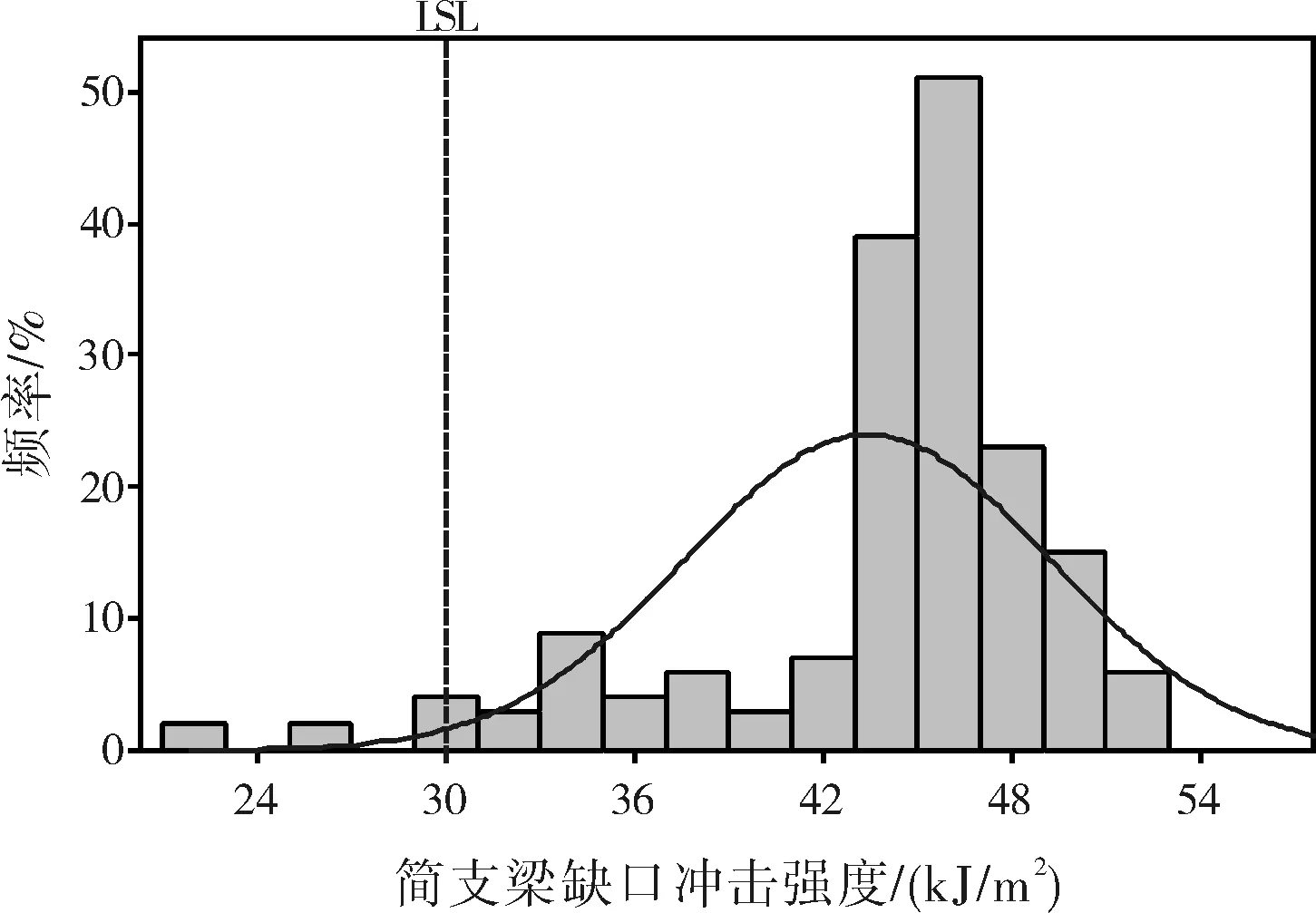

K8009产品不同批次的冲击强度不稳定。对2018年所有批次K8009简支梁缺口冲击强度数据制作直方图(又称质量分布图)。如图1所示,冲击强度波动大,有个别数据未达指标,属于能力不足型。

图1 2018年K8009简支梁缺口冲击强度直方图

2 影响质量稳定性的因素

从生产全过程分析引起冲击强度稳定性差的原因。

2.1 生产原理

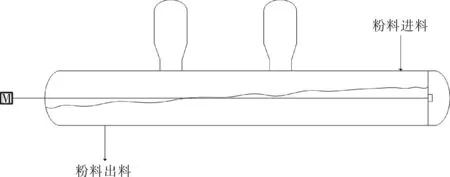

日本聚丙烯公司Horizone气相工艺采用两个独特的接近活塞流式(也叫平推流式)内部带水平搅拌器的反应器设计。这种独特的卧式机械搅拌反应器(见图2),有很好的径向混合性能和低的轴向扩散性,确保聚合物反应停留时间是基本相同的,所以在生产抗冲共聚物时,共聚物内部的乙丙橡胶分布均匀,得到的抗冲共聚物具有最佳的刚韧平衡性能。

图2 Horizone工艺反应器示意图[2]

嵌段共聚工序中,两台串联反应器生产抗冲击共聚物,第一反应器是丙烯均聚,形成高立构规整度的聚合物,提供足够的刚性。第二反应器是乙烯和丙烯共聚生成乙丙橡胶共聚物,提供韧性[3]。两个聚合步骤使得抗冲击共聚物的均聚部分具有一定刚度,共聚部分具有一定抗冲击性,最终产品实现刚韧性的平衡。

2.2 冲击强度的影响因素

2.2.1 熔体质量流动速率的影响

(1)熔体质量流动速率是聚合物相对分子质量的宏观表现,对冲击强度有较大影响。一般情况下,随着熔体质量流动速率升高,相对分子质量越小,具有相同橡胶含量的聚丙烯冲击强度会逐渐降低;反之,随着熔体质量流动速率降低,冲击强度会逐渐升高。表2是橡胶含量在21.6%下,熔体质量流动速率与冲击强度数据。

表2 熔体质量流动速率与冲击强度关联表(橡胶含量在21.6%)

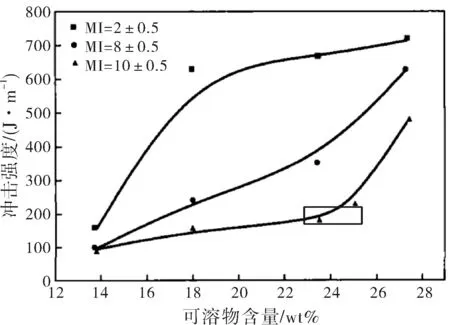

(2)更重要的是,对于不同熔体质量流动速率的聚丙烯,其脆韧转变点明显不同。如图3当MI(10 min)为(10±0.5)g时,冲击强度在橡胶含量为24%前后发生了大幅度提高,脆韧转变点的移后更加明显。MI越低(相对分子质量越大),其被有效增韧所需的橡胶量越低。而MI越高(相对分子质量越低),就需要更多的橡胶进行增韧改性。MI大的聚丙烯釜内合金需要更多橡胶才能达到脆韧转变点,而MI小的聚丙烯釜内合金在较低橡胶含量即可达到脆韧转变点[4]。

图3 不同MI的釜内合金橡胶含量和冲击强度的关系[4]

而K8009的熔指中心值是10 g/10 min,橡胶含量在24%左右,刚好在脆韧转变区域,是引起冲击强度变化大的原因之一,如何避开K8009脆韧转变点显得尤为重要。

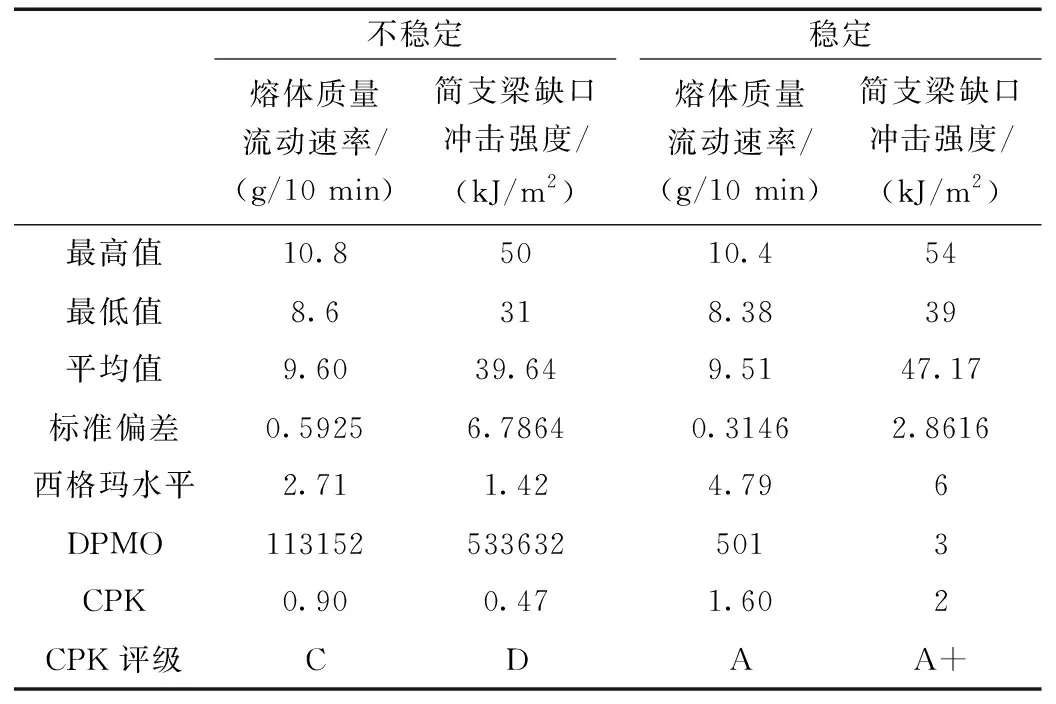

从上述两方面看出,熔体质量流动速率对冲击强度影响明显。统计K8009熔体流动速率不稳定和稳定期间以及对应冲击强度数据(见表3)。当熔体质量流动速率CPK 0.90时,简支梁缺口冲击强度只有0.47。当熔体质量流动速率CPK达到1.60时,简支梁缺口冲击强度达到2,CPK评级A+,达到6西格玛水平[5]。

表3 熔体流动速率与冲击强度对应表

2.2.2 乙丙橡胶含量的影响

乙丙橡胶含量是影响冲击强度的关键因素。选取冲击强度不同的K8009样品进行橡胶相含量分析,检验结果见表4。乙丙橡胶含量越高,简支梁缺口冲击强度越高。

表4 橡胶含量与冲击强度数据表

而影响乙丙橡胶含量的因素主要是乙烯含量、共聚均聚产率比。

(1)乙烯含量

乙烯含量是生产抗冲共聚物的重要控制参数,在一定范围内,提高乙烯含量有利于生成更多的乙丙橡胶,从而提高抗冲共聚物的冲击强度。

表5 2018年K8009第二反应器聚丙烯粉末数据

(2)共聚均聚产率比

乙丙橡胶含量决定冲击强度。因为在第二反应器发生乙烯和丙烯的共聚反应,生成乙丙橡胶的多少主要由第二反应器的产率占总反应产率的比例决定。共聚均聚产率比是指第二反应器产率与第一反应器产率的比值,作为生产过程中控制橡胶含量的直接参数。

控制合适的共聚均聚产率比,并保持产率比稳定也是提高冲击强度稳定性的关键。

2.2.3 乙丙橡胶分布的影响

不仅乙丙橡胶含量会影响冲击强度,乙丙橡胶的分布也会影响冲击强度。在聚丙烯基体中乙丙橡胶相分散性差,也是冲击强度不稳定的原因。

凝胶的产生是导致乙丙橡胶分布不均的原因。如果在聚合反应中生成较大尺寸的橡胶颗粒,或者橡胶颗粒在造粒过程中没有被充分分散发生团聚,会形成凝胶粒子。大尺寸凝胶与均聚聚丙烯基质的界面较为清晰,是应力集中点,随着大橡胶颗粒尺寸增加,该部位在受到冲击时也更易发生断裂[6-7]。

凝胶生成、增长的主要原因有:

(1)在第一反应器生产均聚聚丙烯时,出现部分催化剂走短路的情况。正常情况下催化剂进入第一反应器,引发丙烯均聚反应,在反应器内停留时间长、反应充足,催化剂表面获得满意的均聚 PP 包裹,催化剂颗粒在树脂内均匀的分布。但当催化剂在床层中停留时间较短,出现走短路的情况时,催化剂颗粒得不到均聚树脂的包裹,催化剂颗粒之间空隙较小较为紧密。当这些走短路的催化剂进入第二反应器参与共聚反应时,催化剂活性立刻释放出来,导致大量的乙丙橡胶在催化剂颗粒表面生成,形成凝胶。

(2)第二反应器生产共聚物时催化剂展现出高活性,在较小的空间内生成大量的乙丙橡胶。

图4 B批K8009电镜图

图5 B批产品简支梁缺口冲击强度测试数据

图4是B批K8009电镜图,从图中可以看出该批产品出现较多凝胶,大小不一,分散不均。图5是B批K8009产品20根样条的冲击强度分析数据,简支梁缺口冲击强度数据高低不一,高的达到45.09 kJ/m2,低的只有15.08 kJ/m2,非常不稳定。

3 改进措施及效果

3.1 改进措施

在生产过程中,积累数据,完善操作参数,形成聚丙烯三装置自己的标准化数据体系,并且稳定操作。

3.1.1 调整熔体质量流动速率并稳定控制

将第一反应器熔体质量流动速率中心值由30 g/10 min提高到37 g/10 min,并稳定控制在33~41 g/10 min,同时将第二反应器的熔体质量流动速率中心值由10 g/10 min降低到9 g/10 min,并稳定控制在8~10 g/10 min。通过上述熔指的调整,可以提高橡胶相相对分子质量,从而提高冲击强度,而且可以避开脆韧转变点,避免了冲击强度高低变化大。

3.1.2 提高共聚均聚产率比并稳定控制

共聚均聚产率比由0.28%提高到0.30%,同时稳定控制。

3.1.3 提高乙烯含量并稳定控制

把总乙烯含量由10.0%稍微提高到10.4%,橡胶含量由23.7%提高到25%,并且稳定控制,总乙烯含量、橡胶含量的CPK分别达到1.40、1.52。

3.1.4 控制凝胶的生成

催化剂细粉的增加是生成凝胶的主因。减少细粉主要措施有:(1)降低预聚合反应速率,提高预聚合时催化剂收率,确保预聚合后催化剂的高强度。(2)通过加入改性剂,抑制催化剂进入反应器后的初期活性。(3)核料位计由外置源改为内置源,提高了核料位计检测的准确性,同时适当提高反应器料位,并保持料位稳定。

3.2 改进后的效果

经过上述措施改进,K8009批次内以及批次间的冲击强度稳定性明显改善。K8009冲击强度平均值由2018年43.75 kJ/m2提高到2020年47.17 kJ/m2,CPK由2018年的0.82提高到2020年的2,CPK评级从C级上升到A+(见表6)。简支梁缺口冲击强度数据稳定,属于工序能力充分。

表6 K8009简支梁缺口冲击强度的质量稳定性数据

4 结 论

(1)聚丙烯K8009冲击强度CPK低主要存在同一批次内质量不稳定和不同生产批次间的质量不稳定两方面问题。K8009冲击强度质量稳定性差是受到熔体质量流动速率、乙丙橡胶含量及分布等因素的共同影响。

(2)通过将第一反应器熔体质量流动速率中心值由30 g/10 min提高到37 g/10 min、第二反应器的熔体质量流动速率中心值由10 g/10 min降低到9 g/10 min、共聚均聚产率比由0.28%提高到0.30%、总乙烯含量由10.0%稍微提高到10.4%、橡胶含量由23.7%提高到25%、同时保持以上参数稳定控制、控制凝胶的生成等措施,K8009冲击强度稳定性得到明显改善,CPK得到了较大提高。